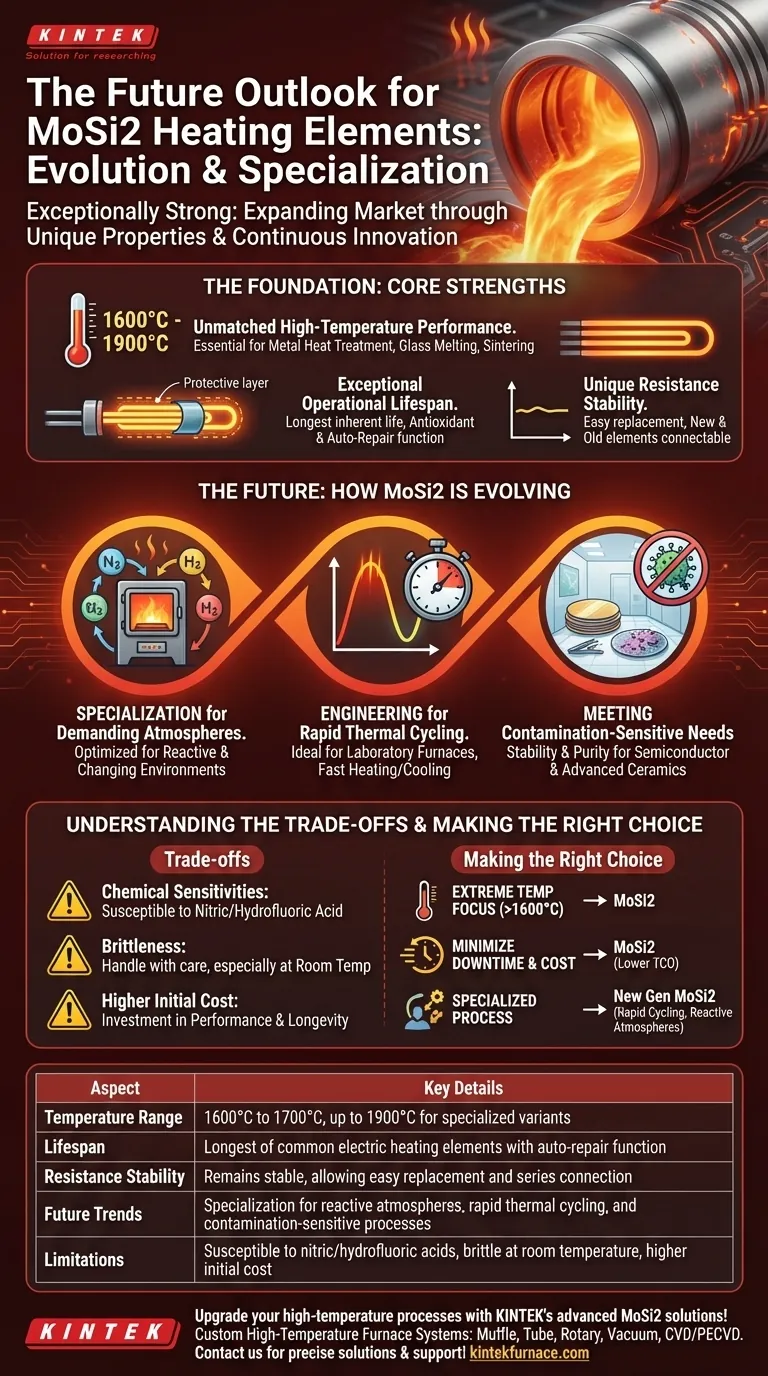

إن التوقعات المستقبلية لعناصر التسخين من MoSi2 قوية بشكل استثنائي. يتوسع سوقها بسبب مزيج فريد من القدرة على تحمل درجات الحرارة العالية للغاية، والعمر التشغيلي الطويل، والابتكار المستمر. بدلاً من استبدالها، أصبحت تقنية ثاني سيليسيد الموليبدينوم (MoSi2) أكثر تخصصًا، حيث تحل التحديات في التطبيقات الصناعية والمخبرية المتقدمة حيث لا تستطيع عناصر التسخين الأخرى الأداء.

الخلاصة الأساسية هي أن مستقبل MoSi2 لا يتعلق بأهميته، بل بتطوره. إنه يعزز مكانته كحل متميز وموثوق به لأكثر عمليات درجات الحرارة العالية تطلبًا، مدفوعًا بالتقدم المستمر الذي يوسع نطاق تطبيقاته.

الأساس: لماذا لا يزال MoSi2 تقنية أساسية

لا تحافظ عناصر MoSi2 على مكانتها في السوق فحسب؛ بل تضمن خصائصها الأساسية بقاءها مكونًا حاسمًا في الصناعات ذات درجات الحرارة العالية.

أداء لا مثيل له في درجات الحرارة العالية

تعمل عناصر MoSi2 بشكل مريح عند درجات حرارة تتراوح بين 1600 درجة مئوية و 1700 درجة مئوية، مع أنواع متخصصة قادرة على الوصول إلى 1900 درجة مئوية.

وهذا يجعلها لا غنى عنها لتطبيقات مثل المعالجة الحرارية للمعادن، وصهر الزجاج، والتلبيد بدرجة حرارة عالية حيث ستفشل العناصر المعدنية التقليدية.

عمر تشغيلي استثنائي

تمتلك هذه العناصر أطول عمر افتراضي متأصل بين جميع عناصر التسخين الكهربائية الشائعة، مما يقلل بشكل كبير من وقت توقف الفرن وتكاليف الصيانة.

الميزة الرئيسية هي وظيفتها المضادة للأكسدة والإصلاح الذاتي. في جو مؤكسد، تتشكل طبقة واقية من زجاج السيليكا على السطح، والتي "تلتئم" ذاتيًا إذا تعرضت للتلف، مما يساهم في متانتها.

استقرار مقاومة فريد

تظل المقاومة الكهربائية لـ MoSi2 مستقرة بشكل ملحوظ طوال عمرها التشغيلي الطويل.

تسمح هذه الخاصية الفريدة بتوصيل عناصر جديدة على التوالي مع العناصر القديمة دون التسبب في اختلالات. كما أنها تبسط عملية الاستبدال، والتي غالبًا ما يمكن إجراؤها بينما لا يزال الفرن ساخنًا، مما يقلل من توقف الإنتاج.

المستقبل: كيف يتطور MoSi2

لا تستند التوقعات القوية لـ MoSi2 إلى نقاط قوته الحالية فحسب، بل إلى التقدم الكبير والمستمر في تصميمه وتطبيقه.

التخصص للأجواء الصعبة

أدت التطورات الأخيرة إلى إنتاج عناصر MoSi2 مُحسّنة خصيصًا للاستخدام في الأجواء التفاعلية، مثل النيتروجين، أو في العمليات ذات الأجواء المتغيرة.

وهذا يتغلب على قيود تقليدية ويفتح تطبيقات جديدة في تصنيع المواد المتقدمة والمعالجة الكيميائية.

الهندسة للدورات الحرارية السريعة

تم تصميم التصميمات الجديدة لتحمل الدورات الحرارية السريعة دون تدهور.

وهذا يجعلها مثالية لأفران المختبرات الحديثة وعمليات التلبيد بدرجة حرارة عالية التي تتطلب معدلات تسخين وتبريد سريعة لتحقيق خصائص مواد محددة.

تلبية احتياجات العمليات الحساسة للتلوث

تركز الابتكارات أيضًا على إنشاء عناصر لبيئات درجات الحرارة العالية الحساسة للتلوث.

إن استقرار ونقاء عناصر MoSi2 المتقدمة هذه أمر بالغ الأهمية للصناعات مثل تصنيع أشباه الموصلات والسيراميك المتقدم، حيث يمكن أن تفسد الشوائب الطفيفة دفعة المنتج.

فهم المفاضلات

لاتخاذ قرار مستنير، من الأهمية بمكان فهم القيود والاعتبارات المحددة المرتبطة بتقنية MoSi2.

الحساسيات الكيميائية

بينما تقاوم معظم الأحماض والقلويات، فإن عناصر MoSi2 عرضة للهجوم من حمض النيتريك وحمض الهيدروفلوريك. يجب توخي الحذر لضمان توافق بيئة العملية.

الهشاشة في درجة حرارة الغرفة

مثل العديد من السيراميك المتقدم، تكون عناصر MoSi2 هشة في درجات الحرارة المنخفضة. وهذا يتطلب معالجة دقيقة أثناء التركيب والصيانة لمنع الصدمات الميكانيكية أو الكسر.

تكلفة أولية أعلى

عادةً ما تكون لعناصر MoSi2 تكلفة أولية أعلى مقارنة بتقنيات التسخين الأخرى مثل كربيد السيليكون أو العناصر المعدنية. هذه التكلفة هي استثمار في الأداء، وطول العمر، وتقليل وقت التوقف التشغيلي.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عنصر التسخين الصحيح كليًا على أهدافك التشغيلية ومتطلبات العملية.

- إذا كان تركيزك الأساسي هو القدرة على تحمل درجات الحرارة القصوى (فوق 1600 درجة مئوية): MoSi2 هو الخيار الأمثل، حيث يوفر الأداء والاستقرار حيث لا تستطيع المواد الأخرى ذلك.

- إذا كان تركيزك الأساسي هو تقليل وقت التوقف والتكلفة على المدى الطويل: العمر الافتراضي الطويل بشكل استثنائي وسهولة الاستبدال يجعلان MoSi2 خيارًا مقنعًا لتكلفة ملكية إجمالية أقل.

- إذا كان تركيزك الأساسي هو عملية متخصصة أو حساسة: ابحث عن الأجيال الجديدة من عناصر MoSi2، حيث يتم تصميمها بنشاط لمواجهة تحديات مثل الأجواء التفاعلية والدورات السريعة.

في النهاية، لا تقتصر تقنية MoSi2 على الاستمرار فحسب؛ بل إنها تحدد مستقبل التسخين الكهربائي عالي الأداء.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| نطاق درجة الحرارة | من 1600 درجة مئوية إلى 1700 درجة مئوية، وما يصل إلى 1900 درجة مئوية للأنواع المتخصصة |

| العمر الافتراضي | الأطول بين عناصر التسخين الكهربائية الشائعة مع وظيفة الإصلاح الذاتي |

| استقرار المقاومة | يظل مستقرًا، مما يسمح بالاستبدال السهل والتوصيل التسلسلي |

| الاتجاهات المستقبلية | التخصص للأجواء التفاعلية، والدورات الحرارية السريعة، والعمليات الحساسة للتلوث |

| القيود | عرضة لحمض النيتريك/الهيدروفلوريك، وهشة في درجة حرارة الغرفة، وتكلفة أولية أعلى |

قم بترقية عملياتك ذات درجات الحرارة العالية باستخدام حلول MoSi2 المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران مخصصة لدرجات الحرارة العالية، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والأداء. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المتطلبة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي