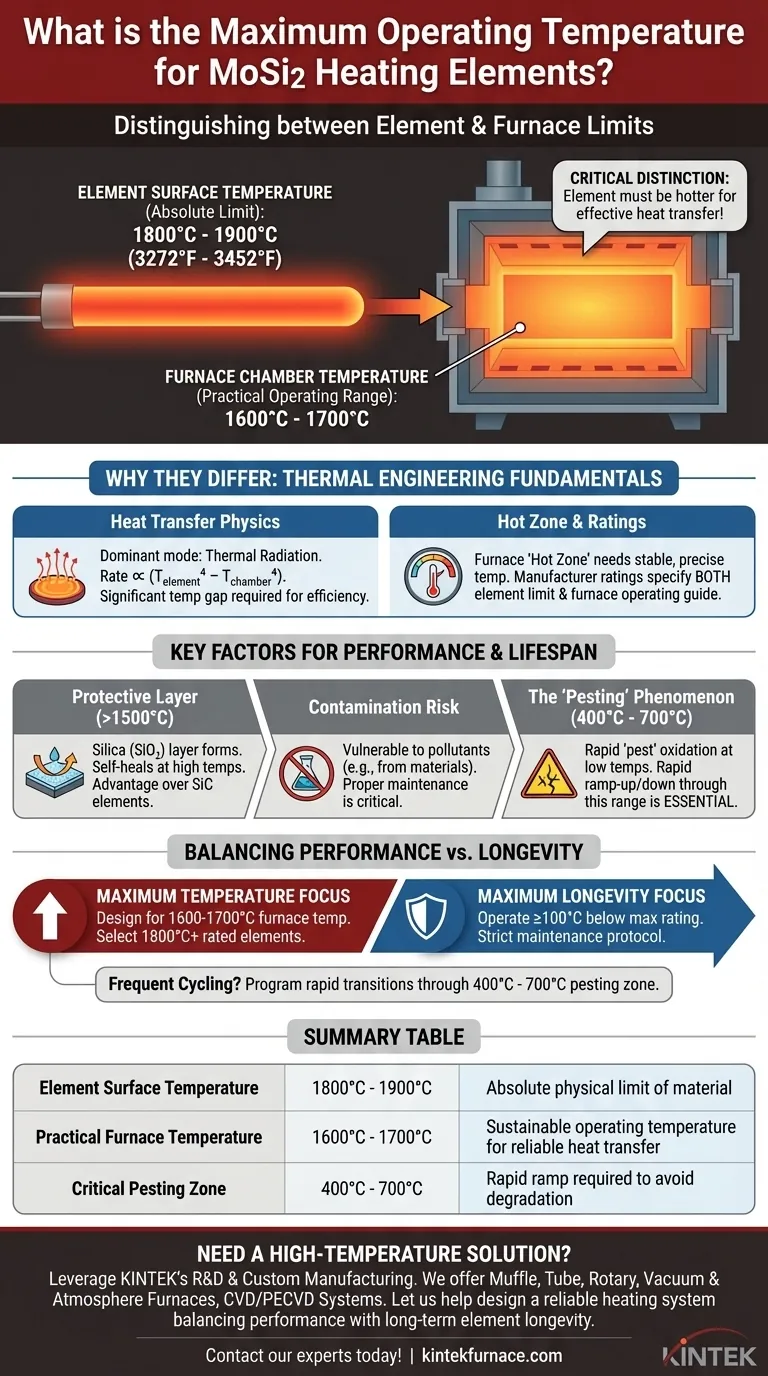

الحد الأقصى المطلق لدرجة حرارة سطح عنصر التسخين MoSi2 يتراوح عادة بين 1800 درجة مئوية و 1900 درجة مئوية (3272 درجة فهرنهايت إلى 3452 درجة فهرنهايت). ومع ذلك، يمثل هذا الرقم الحد المادي للعنصر، وليس درجة حرارة التشغيل المستدامة للفرن الذي يوجد فيه. بالنسبة للتطبيقات العملية، تكون أقصى درجة حرارة لغرفة الفرن أقل بكثير، وعادة ما تتراوح بين 1600 درجة مئوية و 1700 درجة مئوية.

التمييز الحاسم الذي يجب أن تفهمه هو بين درجة حرارة سطح العنصر وأقصى درجة حرارة لغرفة الفرن. بينما يمكن للعنصر نفسه أن يصبح أكثر سخونة، فإن درجة حرارة التشغيل العملية والآمنة للفرن الذي يسخنه محدودة بنطاق أقل لضمان نقل حرارة فعال وعمر خدمة معقول.

لماذا تختلف درجة حرارة العنصر عن درجة حرارة الفرن

الفرق بين تصنيف العنصر وقدرة الفرن ليس تناقضًا؛ إنه مبدأ أساسي في الهندسة الحرارية. يجب أن يكون العنصر أكثر سخونة بكثير من محيطه لنقل الحرارة بكفاءة.

"المنطقة الساخنة" مقابل سطح العنصر

الغرفة الداخلية للفرن، والتي غالبًا ما تسمى "المنطقة الساخنة"، هي المنطقة التي تحتاج إلى الحفاظ عليها عند درجة حرارة دقيقة ومستقرة. لتسخين هذا الحجم من الفضاء والتغلب على فقدان الحرارة، يجب أن تعمل عناصر التسخين المحيطة به عند درجة حرارة أعلى.

فيزياء انتقال الحرارة في درجات الحرارة العالية

في درجات الحرارة القصوى التي تعمل فيها عناصر MoSi2، يكون النمط السائد لانتقال الحرارة هو الإشعاع الحراري. يتناسب معدل انتقال الحرارة مع الفرق في درجة الحرارة إلى القوة الرابعة (T_element⁴ - T_chamber⁴). يتطلب هذا فجوة كبيرة في درجة الحرارة لدفع الحرارة إلى الغرفة بفعالية.

تصنيفات الشركات المصنعة توضح هذا التمييز

تحدد الشركات المصنعة الموثوقة كلاً من أقصى درجة حرارة للعنصر وأقصى درجة حرارة تشغيل موصى بها للفرن. إن أقصى تصنيف للعنصر (على سبيل المثال، 1850 درجة مئوية) هو بيان بحدود المواد، بينما تصنيف الفرن (على سبيل المثال، 1700 درجة مئوية) هو الدليل العملي للتصميم والتشغيل.

العوامل الرئيسية المؤثرة على الأداء والعمر الافتراضي

مجرد معرفة أقصى درجة حرارة لا يكفي. يعتمد طول عمر وموثوقية عناصر MoSi2 بشكل كبير على كيفية تشغيلها وصيانتها.

الميزة فوق 1500 درجة مئوية

تشكل عناصر MoSi2 طبقة زجاجية واقية من السيليكا (SiO₂) على سطحها عند تسخينها. هذه الطبقة تعالج نفسها ذاتيًا عند درجات حرارة عالية، مما يمنح هذه العناصر ميزة مميزة وعمرًا أطول مقارنة بعناصر كربيد السيليكون (SiC) عند تشغيلها باستمرار فوق 1500 درجة مئوية.

خطر التلوث

طبقة السيليكا الواقية عرضة للخطر. يمكن للملوثات، مثل تلك الناتجة عن الزركونيا الملونة غير المجففة بشكل صحيح أو مواد المعالجة الأخرى، أن تهاجم هذه الطبقة وتسبب فشل العنصر قبل الأوان. الصيانة المناسبة للفرن والتشغيل النظيف أمران حاسمان.

فهم المفاضلات والمخاطر

بينما تعتبر عناصر MoSi2 قوية، إلا أنها تحتوي على نقاط ضعف محددة يجب إدارتها لضمان نتيجة ناجحة. تشغيلها دون فهم هذه المفاضلات يؤدي إلى تكاليف غير متوقعة ووقت تعطل.

ظاهرة "الآفة" في درجات الحرارة المنخفضة

عناصر MoSi2 عرضة لنوع معين من الفشل يُعرف باسم أكسدة "الآفة" أو "pesting". يحدث هذا عند درجات حرارة منخفضة، عادة ما بين 400 درجة مئوية و 700 درجة مئوية، حيث يمكن للمادة أن تتفكك بسرعة إلى مسحوق. يجب تصميم الأفران للتسخين والتبريد عبر هذا النطاق من درجات الحرارة بأسرع وقت ممكن.

الدفع إلى الحد الأقصى المطلق

تشغيل عنصر عند أقصى درجة حرارة مصنفة له سيقلل بشكل كبير من عمره الافتراضي. يصبح انتقال الحرارة أقل كفاءة، وتتدهور الطبقة الواقية بشكل أسرع. النهج المحافظ دائمًا أكثر فعالية من حيث التكلفة على المدى الطويل.

التقصف والتعامل

في درجة حرارة الغرفة، تكون عناصر MoSi2 هشة للغاية ويجب التعامل معها بعناية فائقة أثناء التركيب والاستبدال. تصبح أكثر مرونة فقط عند درجات حرارة عالية جدًا.

اتخاذ القرار الصحيح لتطبيقك

يجب أن تملي استراتيجية التشغيل الخاصة بك هدفك الهندسي الأساسي، سواء كان تحقيق أقصى درجة حرارة أو ضمان أقصى قدر من الموثوقية.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة للفرن: صمم لدرجة حرارة تشغيل مستمرة تتراوح من 1600 درجة مئوية إلى 1700 درجة مئوية، مما يتطلب اختيار عناصر مصنفة لـ 1800 درجة مئوية أو أعلى.

- إذا كان تركيزك الأساسي هو طول عمر العنصر: قم بتشغيل الفرن على الأقل 100 درجة مئوية أقل من أقصى درجة حرارة مصنفة له وقم بتطبيق بروتوكول صيانة صارم لمنع التلوث.

- إذا كانت عمليتك تتضمن دورات حرارية متكررة: تأكد من برمجة جهاز التحكم الخاص بك لزيادة وخفض درجة الحرارة بسرعة عبر نطاق 400 درجة مئوية إلى 700 درجة مئوية لتجنب أكسدة الآفة.

فهم التمييز بين قدرة العنصر وتشغيل الفرن العملي هو المفتاح لتصميم نظام تسخين موثوق به وعالي الأداء.

جدول الملخص:

| نوع درجة الحرارة | النطاق النموذجي | اعتبار رئيسي |

|---|---|---|

| درجة حرارة سطح العنصر | 1800 درجة مئوية - 1900 درجة مئوية | الحد المادي المطلق لمادة MoSi2 |

| درجة حرارة الفرن العملية | 1600 درجة مئوية - 1700 درجة مئوية | درجة حرارة التشغيل المستدامة لانتقال الحرارة الموثوق به |

| منطقة الآفة الحرجة | 400 درجة مئوية - 700 درجة مئوية | مطلوب تسريع/تباطؤ سريع لتجنب تدهور العنصر |

هل تحتاج إلى حل فرن عالي الحرارة مصمم خصيصًا لمتطلباتك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران Muffle، Tube، Rotary Furnaces، Vacuum & Atmosphere Furnaces، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دعنا نساعدك في تصميم نظام تسخين موثوق يوازن بين أقصى أداء لدرجة الحرارة وطول عمر العنصر على المدى الطويل. اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية