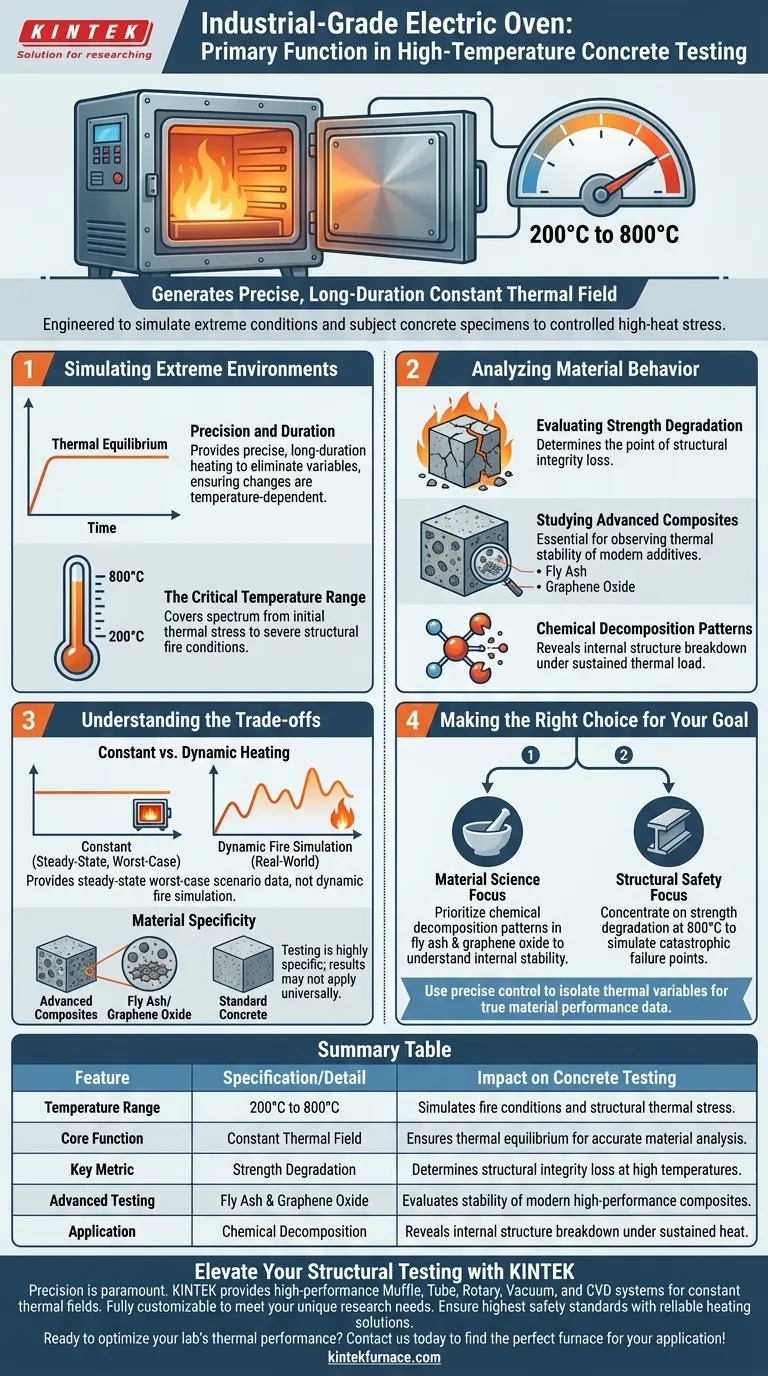

الوظيفة الأساسية للفرن الكهربائي الصناعي في اختبار الخرسانة هي توليد مجال حراري ثابت ودقيق طويل الأمد. تم تصميم هذه الوحدات لمحاكاة الظروف البيئية القاسية، تتراوح عادةً من 200 درجة مئوية إلى 800 درجة مئوية، مما يسمح للباحثين بإخضاع عينات الخرسانة لضغوط حرارية عالية خاضعة للرقابة.

من خلال الحفاظ على بيئة مستقرة وعالية الحرارة، تسمح هذه الأفران بالتقييم الحاسم للاستقرار الحراري وتدهور القوة في مركبات الخرسانة المتقدمة. هذا الاختبار ضروري لفهم كيفية تصرف المواد مثل الرماد المتطاير وأكسيد الجرافين في ظل ظروف تحاكي الحريق.

محاكاة البيئات القاسية

لتقييم كيفية أداء الخرسانة بدقة أثناء الحريق أو حدث الحرارة العالية، يجب التحكم في بيئة الاختبار بشكل صارم.

الدقة والمدة

دور الفرن يتجاوز مجرد تسخين العينة. يجب أن يوفر تسخينًا دقيقًا وطويل الأمد لضمان وصول المادة إلى التوازن الحراري.

هذا الاتساق يلغي المتغيرات، مما يضمن أن أي تغييرات ملاحظة في الخرسانة ناتجة عن درجة الحرارة نفسها، وليس عن تقلبات في مصدر التسخين.

نطاق درجة الحرارة الحرج

تعمل الأفران الصناعية لهذا الغرض عادةً بين 200 درجة مئوية و 800 درجة مئوية.

هذا النطاق المحدد بالغ الأهمية لأنه يغطي الطيف من الإجهاد الحراري الأولي إلى درجات الحرارة الموجودة في حرائق الهياكل الخطيرة.

تحليل سلوك المواد

الغرض الأساسي من هذا التطبيق الحراري هو دراسة التغيرات الفيزيائية والكيميائية داخل مصفوفة الخرسانة.

تقييم تدهور القوة

أحد أهم المقاييس التي يتم تقييمها هو تدهور القوة.

من خلال إخضاع العينات لظروف تحاكي الحريق، يمكن للمهندسين تحديد النقطة التي تفقد فيها الخرسانة سلامتها الهيكلية.

دراسة المركبات المتقدمة

تتضمن الخرسانة الحديثة غالبًا إضافات لتحسين الأداء. الفرن ضروري لدراسة مركبات الرماد المتطاير وأكسيد الجرافين.

يستخدم الباحثون الحرارة الخاضعة للرقابة لملاحظة الاستقرار الحراري المحدد لهذه المواد المركبة.

أنماط التحلل الكيميائي

تسبب الحرارة العالية تفاعلات كيميائية داخل الخرسانة.

يسهل الفرن دراسة أنماط التحلل الكيميائي، مما يكشف عن كيفية انهيار التركيب الداخلي للمادة تحت الحمل الحراري المستمر.

فهم المفاضلات

في حين أن الأفران الكهربائية الصناعية ضرورية لتوصيف المواد، فإن فهم سياق تشغيلها هو المفتاح لتفسير النتائج.

تسخين ثابت مقابل ديناميكي

يسلط المرجع الأساسي الضوء على قدرة الفرن على توفير تسخين بدرجة حرارة ثابتة.

ومع ذلك، نادرًا ما تكون حرائق العالم الحقيقي ثابتة؛ فهي تتقلب ديناميكيًا. لذلك، تمثل البيانات من هذه الأفران سيناريو أسوأ حالة "مستقرة" بدلاً من محاكاة حريق ديناميكي.

خصوصية المواد

الاختبار الموصوف خاص جدًا بمواد مثل مركبات الرماد المتطاير وأكسيد الجرافين.

قد تتصرف مخاليط الخرسانة القياسية بشكل مختلف، مما يعني أن أنماط التحلل الملاحظة في هذه المركبات المتقدمة قد لا تنطبق عالميًا على جميع أنواع الخرسانة.

اتخاذ القرار الصحيح لهدفك

عند تصميم بروتوكول اختبار باستخدام فرن كهربائي صناعي، قم بمواءمة معلماتك مع أهداف البحث المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو علم المواد: أعط الأولوية لتحليل أنماط التحلل الكيميائي في الرماد المتطاير وأكسيد الجرافين لفهم الاستقرار الداخلي.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: ركز على تقييم تدهور القوة عند الطرف الأعلى من نطاق 200 درجة مئوية إلى 800 درجة مئوية لمحاكاة نقاط الفشل الكارثية.

استخدم التحكم الدقيق لهذه الأفران لعزل المتغيرات الحرارية، مما يضمن أن تعكس بياناتك الأداء الحقيقي للمادة في ظل ظروف تحاكي الحريق.

جدول ملخص:

| الميزة | المواصفات/التفاصيل | التأثير على اختبار الخرسانة |

|---|---|---|

| نطاق درجة الحرارة | 200 درجة مئوية إلى 800 درجة مئوية | يحاكي ظروف الحريق والإجهاد الحراري الهيكلي. |

| الوظيفة الأساسية | مجال حراري ثابت | يضمن التوازن الحراري لتحليل دقيق للمواد. |

| المقياس الرئيسي | تدهور القوة | يحدد فقدان السلامة الهيكلية عند درجات الحرارة العالية. |

| الاختبار المتقدم | الرماد المتطاير وأكسيد الجرافين | يقيم استقرار مركبات الأداء العالي الحديثة. |

| التطبيق | التحلل الكيميائي | يكشف عن انهيار التركيب الداخلي تحت الحرارة المستمرة. |

ارتقِ باختباراتك الهيكلية مع KINTEK

الدقة أمر بالغ الأهمية عند محاكاة ظروف الحريق أو تحليل الاستقرار الحراري لمركبات الخرسانة المتقدمة. بدعم من البحث والتطوير المتخصص والتصنيع العالمي المستوى، توفر KINTEK أنظمة عالية الأداء من نوع Muffle و Tube و Rotary و Vacuum و CVD مصممة لتوفير المجالات الحرارية الثابتة المطلوبة للاختبارات الصارمة ذات درجات الحرارة العالية.

سواء كنت تقوم بتقييم تدهور القوة أو أنماط التحلل الكيميائي، فإن أفراننا الصناعية قابلة للتخصيص بالكامل لتلبية احتياجات البحث الفريدة الخاصة بك. تأكد من أن موادك تلبي أعلى معايير السلامة من خلال حلول التسخين الموثوقة لدينا.

هل أنت مستعد لتحسين أداء الحرارة في مختبرك؟ اتصل بنا اليوم للعثور على الفرن المثالي لتطبيقك!

دليل مرئي

المراجع

- I. Ramana, N. Parthasarathi. Synergistic effects of fly ash and graphene oxide composites at high temperatures and prediction using ANN and RSM approach. DOI: 10.1038/s41598-024-83778-6

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1200 ℃ فرن فرن فرن دثر للمختبر

يسأل الناس أيضًا

- ما هو الغرض من إجراء معالجة التبريد السريع؟ تحسين تحليل طيف بلورات هاليد القلوي المخدرة

- ما هي متطلبات تصنيع سبائك المغنيسيوم بطريقة الأمبولة؟ بروتوكولات التصنيع الخبير

- لماذا هناك حاجة إلى فرن تجفيف بالنفخ أثناء تعديل الزيوليت؟ ضمان السلامة الهيكلية والدقة

- ما هو الغرض من حقن الأرجون من الأسفل؟ تعزيز سلامة بطاريات الليثيوم أيون وكفاءة التنقية

- ما هو الدور الذي تلعبه فرن التجفيف بالتفريغ في المعالجة اللاحقة للجسيمات النانوية المغناطيسية Fe3O4؟ ضمان نقاء الطور

- كيف تعزز المواقد التجديدية كفاءة الطاقة في أفران تسخين البليت؟ زيادة الأداء بنسبة 50%

- ما هي الوظيفة الأساسية لفرن الحمل القسري في تحضير عينات النبات؟ ضمان دقة البيانات في كل مرة

- كيف تؤثر معدات التسخين المسبق للركيزة على تكوين وتوزيع طور لافيس في سبائك Inconel 718؟