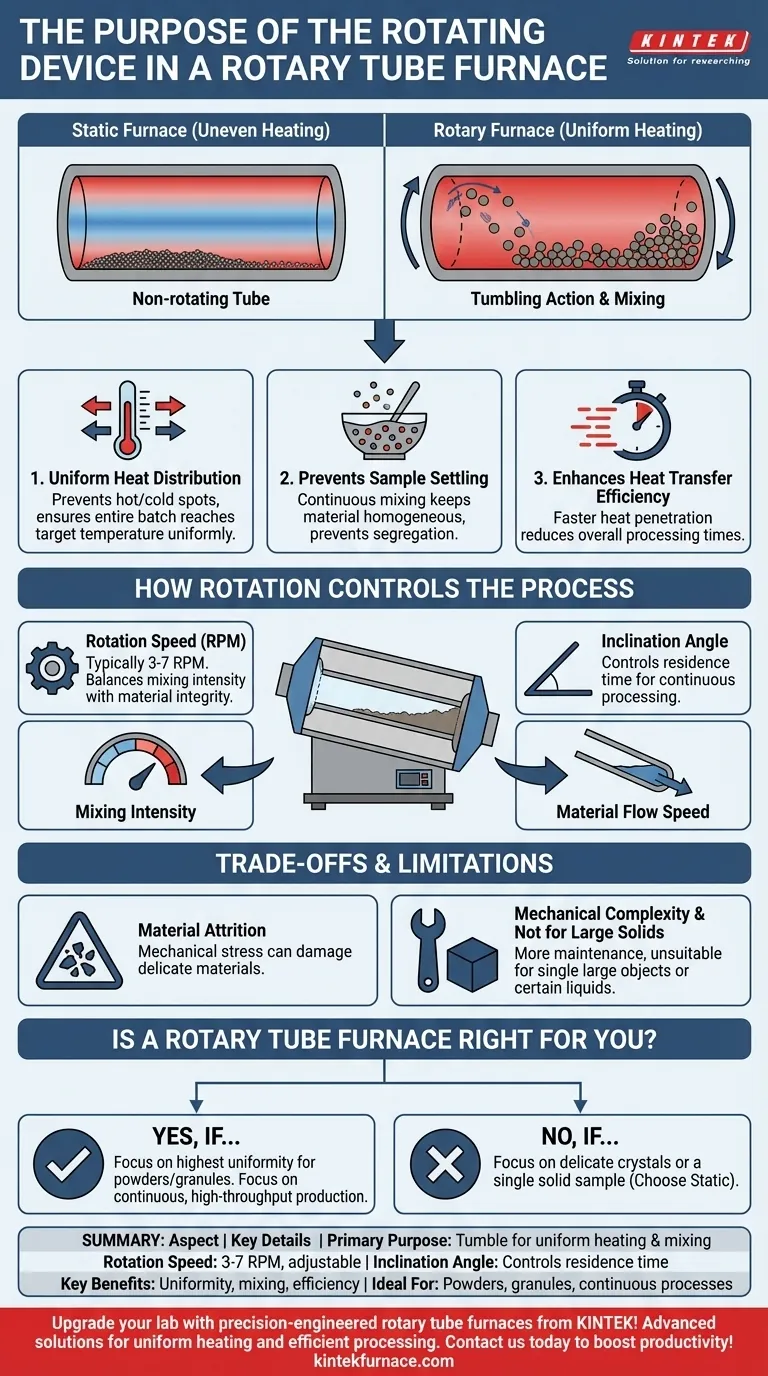

باختصار، يخدم الجهاز الدوار في فرن الأنبوب الدوار غرضًا أساسيًا واحدًا: تدوير الأنبوب المركزي أثناء التسخين. هذا الدوران أساسي لعمل الفرن، لأنه يقلب المادة الموجودة بالداخل باستمرار، مما يضمن تسخين كل جسيم بشكل موحد وخلطه بالكامل.

تتمثل الوظيفة الأساسية للدوران في حل مشكلة التسخين غير المتساوي الموجودة في الأفران الثابتة. من خلال خلق بيئة ديناميكية، يضمن الدوران تجانسًا فائقًا لدرجة الحرارة واتساقًا في المعالجة، مما يؤدي إلى نتائج ذات جودة أعلى ومعالجة أكثر كفاءة.

المبدأ الأساسي: التغلب على قيود التسخين الثابت

يسخن الفرن القياسي غير الدوار المادة من الخارج إلى الداخل. غالبًا ما يؤدي هذا إلى إنشاء تدرج حراري حيث تكون المادة الملامسة لجدار الفرن أكثر سخونة بكثير من المادة الموجودة في المركز، مما يؤدي إلى نتائج غير متسقة. الآلية الدوارة تحل هذا التحدي مباشرة.

ضمان توزيع حراري موحد

يعرض عمل التقليب المستمر جميع أسطح المادة المراد معالجتها للجدار الداخلي الساخن للأنبوب. هذا يمنع النقاط الساخنة والباردة الموضعية، مما يضمن وصول الدفعة بأكملها إلى درجة الحرارة المستهدفة بشكل موحد.

منع ترسيب العينة

بالنسبة للمساحيق أو الحبيبات أو الخلائط متعددة المكونات، تعتبر الجاذبية عدوًا في الفرن الثابت، مما يتسبب في استقرار الجسيمات الأكثر كثافة. يعمل الدوران كقوة خلط مستمرة، تحافظ على تجانس المادة وتمنع الانفصال أو التفاعلات غير المكتملة.

تعزيز كفاءة انتقال الحرارة

من خلال إزعاج المادة باستمرار، يكسر الدوران كتلة العينة ويحسن اختراق الحرارة. يسمح انتقال الحرارة المعزز هذا للمادة بالوصول إلى درجة الحرارة المستهدفة بشكل أسرع، مما يقلل بشكل كبير من أوقات المعالجة الإجمالية مقارنة بالفرن الثابت.

كيف يتحكم الدوران في العملية

الآلية الدوارة ليست مجرد ميزة تشغيل/إيقاف؛ إنها متغير يمنحك تحكمًا دقيقًا في بيئة معالجة المواد. يمكن للمشغلين ضبط سلوك الفرن بدقة من خلال تعديل معلمتين رئيسيتين.

دور سرعة الدوران (دورة في الدقيقة)

تحدد السرعة، التي تتراوح عادة بين 3 إلى 7 دورات في الدقيقة، درجة الخلط. توفر السرعة الأعلى تقليبًا أكثر عدوانية، مما قد يعزز انتقال الحرارة ولكنه قد يتسبب أيضًا في تلف المواد الحساسة. يتيح لك تعديل السرعة الموازنة بين شدة الخلط وسلامة المادة.

تأثير زاوية الميل

يمكن إمالة العديد من أفران الأنابيب الدوارة. تتحكم زاوية الميل هذه، مقترنة بالدوران، في زمن المكوث - وهي المدة التي تقضيها المادة داخل منطقة التسخين. تتسبب الزاوية الأكثر انحدارًا في تدفق المادة بسرعة أكبر، مما يجعلها مثالية لتطبيقات المعالجة المستمرة.

فهم المفاضلات والقيود

على الرغم من فعاليتها العالية، فإن الآلية الدوارة تقدم اعتبارات غير موجودة في الأفران الثابتة الأبسط.

تآكل المواد

المفاضلة الأساسية هي الإجهاد الميكانيكي. يمكن أن يتسبب عمل التقليب في تكسر المواد الهشة أو سريعة التفتت، وهي ظاهرة تُعرف باسم التآكل. هذا يجعل الأفران الدوارة غير مناسبة لمعالجة المواد التي يجب الحفاظ على حجم الجسيمات وشكلها بشكل مثالي.

زيادة التعقيد الميكانيكي

يتضمن النظام الدوار محركات ووحدات دفع وأختامًا متخصصة لاحتواء الغلاف الجوي داخل الأنبوب المتحرك. يتطلب هذا التعقيد الإضافي مزيدًا من الصيانة مقارنة بفرن أنبوبي ثابت وبسيط.

عدم الملاءمة لعينات معينة

تم تصميم الأفران الدوارة لـ المواد الجسيمية مثل المساحيق والحبيبات. وهي ليست مناسبة لمعالجة جسم صلب واحد كبير أو بعض السوائل حيث لا يكون عمل التقليب مفيدًا.

هل فرن الأنبوب الدوار مناسب لعمليتك؟

يعتمد اختيار الفرن المناسب كليًا على المادة والهدف. الدوران هو العامل التمييزي الرئيسي.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجة ممكنة من التجانس للمساحيق أو الحبيبات: يعتبر فرن الأنبوب الدوار هو الخيار الأفضل لضمان حصول كل جسيم على معالجة حرارية متطابقة.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر وعالي الإنتاجية: تتيح القدرة على التحكم في تدفق المواد عبر الدوران والميل الفرن الدوار مثاليًا لتجاوز العمليات الدفعية البطيئة.

- إذا كان تركيزك الأساسي هو معالجة البلورات الحساسة أو عينة صلبة واحدة: يجب عليك اختيار فرن أنبوبي ثابت لتجنب التلف الميكانيكي الناتج عن عمل التقليب.

في نهاية المطاف، يحول الجهاز الدوار الفرن من مجرد فرن بسيط إلى مفاعل معالجة ديناميكي، ويوفر تحكمًا لا مثيل له في تجانس المواد.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| الغرض الأساسي | يدير الأنبوب لتقليب المادة من أجل التسخين والخلط الموحد |

| سرعة الدوران | عادة 3-7 دورات في الدقيقة، قابلة للتعديل لشدة الخلط |

| زاوية الميل | يتحكم في زمن المكوث للمعالجة المستمرة |

| الفوائد الرئيسية | توزيع حراري موحد، يمنع الترسيب، يعزز انتقال الحرارة |

| القيود | تآكل المواد، التعقيد الميكانيكي، غير مناسب للأجسام الصلبة الكبيرة |

| مثالي لـ | المساحيق، الحبيبات، عمليات الإنتاج المستمرة عالية الإنتاجية |

قم بترقية مختبرك بأفران أنابيب دوارة مصممة بدقة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلولًا متقدمة مثل الأفران الدوارة، وأفران البوتقة، وأفران الأنابيب، وأفران التفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أن نلبي بدقة متطلبات التجربة الفريدة الخاصة بك للتسخين الموحد والمعالجة الفعالة. لا ترضَ بنتائج غير متسقة - اتصل بنا اليوم لمناقشة كيف يمكن لحلول أفران درجات الحرارة العالية لدينا تعزيز معالجة المواد لديك وزيادة الإنتاجية!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- كيف تعزز أفران الأنبوب الدوارة الكفاءة في معالجة المواد؟ تعزيز الإنتاجية والجودة

- في أي بيئات تعتبر أفران الأنابيب الدوارة لا غنى عنها؟ ضرورية للمعالجة الحرارية الموحدة

- ما هو مستوى التحكم في العملية الذي توفره أفران الأنبوب الدوار؟ حقق معالجة حرارية دقيقة لنتائج موحدة

- ما هي المواد التي تُصنع منها أفران الأنبوب الدوارة عادةً؟ اختر الأنبوب المناسب لعمليتك

- ما هو دور الأفران الدوارة الأنبوبية في قطاع الطاقة؟ تعزيز الكفاءة في معالجة الكتلة الحيوية ومواد البطاريات