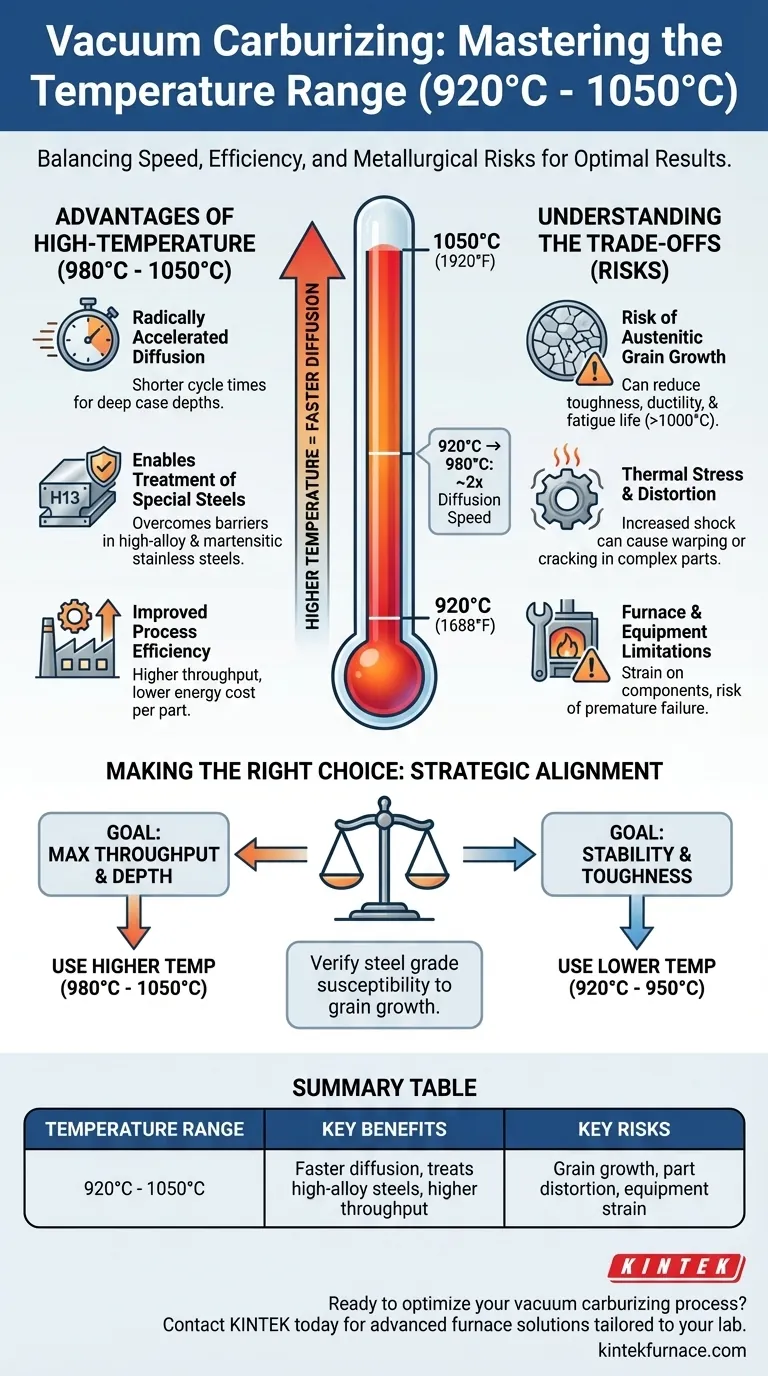

في الكربنة بالتفريغ، يمتد نطاق درجة حرارة التشغيل النموذجي من المستويات التقليدية التي تبلغ حوالي 920 درجة مئوية وصولاً إلى حد أقصى يبلغ 1050 درجة مئوية (1920 درجة فهرنهايت). يتيح هذا النطاق الواسع مرونة كبيرة في العملية، حيث تعمل درجات الحرارة الأعلى على تسريع دورة الكربنة بشكل كبير. على سبيل المثال، يمكن أن يؤدي رفع درجة الحرارة من 920 درجة مئوية إلى 980 درجة مئوية إلى مضاعفة سرعة انتشار الكربون بشكل فعال.

تعد القدرة على استخدام درجات حرارة عالية ميزة أساسية للكربنة بالتفريغ، ولكنها ليست حلاً شاملاً. إن درجة الحرارة المثلى هي خيار استراتيجي يوازن بين الحاجة إلى السرعة والكفاءة والمخاطر المعدنية المتمثلة في نمو الحبيبات وتشوه القطعة.

ميزة الكربنة ذات درجة الحرارة العالية

الدافع الرئيسي لتجاوز درجات حرارة الكربنة التقليدية هو السرعة. وهذا له آثار كبيرة على كل من الكفاءة وقدرة المواد.

انتشار متسارع جذري

الحرارة هي محرك الانتشار. من خلال زيادة درجة حرارة العملية، يزداد معدل تغلغل ذرات الكربون في سطح الفولاذ بشكل أسي.

تعني هذه العلاقة أن تحقيق عمق غلاف عميق، والذي قد يستغرق ساعات عديدة عند 920 درجة مئوية، يمكن تحقيقه في جزء صغير من الوقت عند 980 درجة مئوية أو أعلى. ويترجم هذا مباشرة إلى دورات زمنية أقصر.

تمكين معالجة الفولاذ الخاص

تطرح العديد من السبائك الحديثة عالية الأداء تحديات أمام الكربنة التقليدية. يمكن أن يؤدي محتواها العالي من الكروم وعناصر السبائك الأخرى إلى تثبيط امتصاص الكربون.

توفر الكربنة بالتفريغ عند درجات حرارة مرتفعة الطاقة اللازمة للتغلب على هذه الحواجز. وهي فعالة بشكل خاص لـ فولاذات الفولاذ المقاوم للصدأ المارتنسيتي، وفولاذات الأدوات مثل H13، ودرجات السبائك العالية الأخرى حيث تكون هناك حاجة إلى سطح صلب ومقاوم للتآكل.

تحسين كفاءة العملية

تؤدي أوقات الدورات الأقصر إلى زيادة مباشرة في الكفاءة التشغيلية. يمكن للفرن معالجة المزيد من الأحمال يوميًا، مما يزيد الإنتاجية ويقلل من تكلفة الطاقة المرتبطة بكل مكون. وهذا يجعل الكربنة بالتفريغ ذات درجة الحرارة العالية خيارًا اقتصاديًا للغاية للإنتاج بكميات كبيرة.

فهم المقايضات

في حين أن درجات الحرارة الأعلى توفر فوائد كبيرة، إلا أنها تقدم أيضًا مقايضات معدنية وميكانيكية حرجة يجب إدارتها.

خطر نمو حبيبات الأوستنيت

إبقاء الفولاذ عند درجات حرارة عالية جدًا، خاصة فوق 1000 درجة مئوية، يشجع نمو الحبيبات الأوستنيتية داخل البنية المجهرية للمادة.

عند الإخماد، يمكن أن تؤدي الحبيبات الكبيرة إلى تقليل المتانة والليونة وعمر التعب. هذا اعتبار حاسم للمكونات المعرضة للصدمات العالية أو الأحمال الدورية.

الإجهاد الحراري والتشوه

يؤدي فرق درجة الحرارة الأوسع بين خطوة الكربنة ووسط الإخماد إلى زيادة الصدمة الحرارية.

قد يؤدي هذا إلى زيادة تشوه القطعة، وهو مصدر قلق رئيسي للمكونات ذات الأشكال الهندسية المعقدة أو التفاوتات الأبعاد الضيقة. وفي الحالات الشديدة، يمكن أن يسبب ذلك تشققًا أيضًا.

قيود الفرن والمعدات

يؤدي التشغيل المستمر عند درجات حرارة تزيد عن 1000 درجة مئوية إلى إجهاد كبير لمكونات الفرن، مثل عناصر التسخين والعزل.

ليست جميع أفران التفريغ مصممة أو مصنفة للتشغيل المستمر عند الطرف الأعلى من نطاق درجة الحرارة هذا. إن دفع المعدات إلى ما وراء حدود تصميمها يمكن أن يؤدي إلى فشل سابق لأوانه وتوقف مكلف.

اتخاذ الخيار الصحيح لهدفك

لا يتعلق اختيار درجة الحرارة الصحيحة بإيجاد رقم "أفضل" واحد؛ بل يتعلق بمواءمة معلمات العملية مع هدفك الهندسي المحدد.

- إذا كان تركيزك الأساسي هو أقصى قدر من الإنتاجية وأعماق الغلاف العميقة: استخدم درجات حرارة أعلى (980 درجة مئوية إلى 1050 درجة مئوية)، ولكن تحقق من أن درجة الفولاذ المحددة الخاصة بك ليست عرضة بشكل مفرط لنمو الحبيبات الضار.

- إذا كان تركيزك الأساسي هو معالجة السبائك العالية أو الفولاذ المقاوم للصدأ: غالبًا ما تكون درجات الحرارة الأعلى شرطًا أساسيًا لتحقيق امتصاص الكربون وتكوين الكربيد الضروريين للتصلب السطحي الفعال.

- إذا كان تركيزك الأساسي هو الاستقرار البعدي ومتانة المكون: قم بالتشغيل في النطاق الأدنى الأكثر تقليدية (920 درجة مئوية إلى 950 درجة مئوية) لتقليل الإجهاد الحراري ومنع نمو الحبيبات المفرط.

في نهاية المطاف، يكمن إتقان الكربنة بالتفريغ في الاختيار الاستراتيجي لدرجة الحرارة التي تتوافق بشكل أفضل مع المادة، وشكل المكون، ومتطلبات الأداء النهائية.

جدول ملخص:

| نطاق درجة الحرارة | الفوائد الرئيسية | المخاطر الرئيسية |

|---|---|---|

| 920°م - 1050°م | انتشار أسرع، يعالج السبائك العالية، إنتاجية أعلى | نمو الحبيبات، تشوه القطعة، إجهاد المعدات |

هل أنت مستعد لتحسين عملية الكربنة بالتفريغ لديك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لمختبرك. يكمل خط منتجاتنا، بما في ذلك الأفران ذات الوشاح، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، قدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز الكفاءة وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟