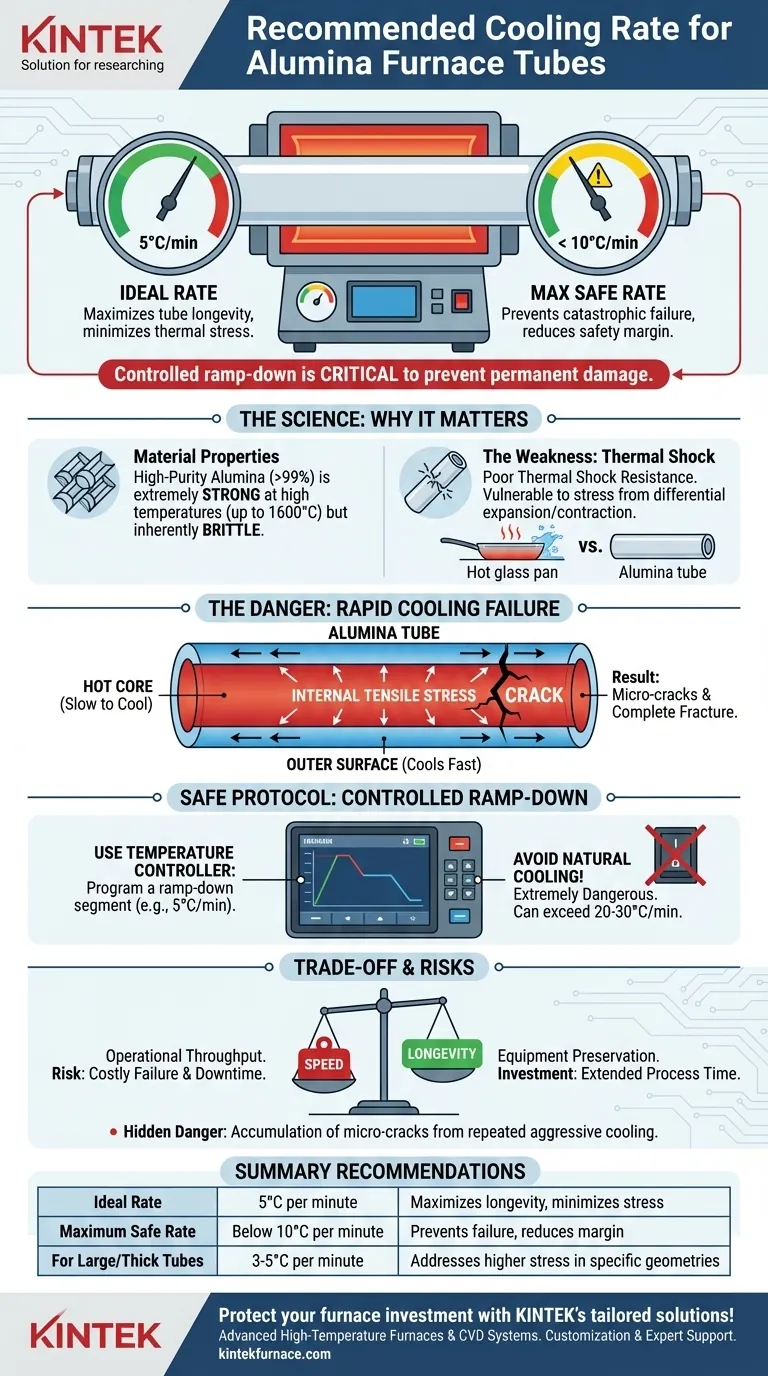

معدل التبريد الموصى به لأنبوب فرن الألومينا عالي النقاء هو أقل من 10 درجات مئوية في الدقيقة، مع معدل مثالي يبلغ 5 درجات مئوية في الدقيقة. هذا التخفيض التدريجي المتحكم فيه ليس مجرد اقتراح، بل هو إجراء حاسم لمنع التلف الدائم للسيراميك. التغيرات المفاجئة في درجات الحرارة، مثل تلك الناتجة عن التبريد الطبيعي، ستؤدي إلى فشل كارثي.

تنشأ الحاجة إلى معدل تبريد بطيء ومتحكم فيه من خاصية أساسية للمادة: الألومينا عالي النقاء قوي للغاية في درجات الحرارة العالية ولكنه هش بطبيعته وعرضة بشدة للصدمة الحرارية. تجاهل هذا المبدأ هو السبب الرئيسي لتشقق وفشل أنابيب الأفران.

العلم وراء معدل التبريد: فهم الصدمة الحرارية

لتشغيل فرن عالي الحرارة بفعالية، من الضروري فهم القيود المادية لمكوناته الأساسية. أنبوب الألومينا هو نقطة القوة ونقطة الضعف في النظام.

خصائص الألومينا عالية النقاء

يتم اختيار الألومينا عالية النقاء (>99%) لأنابيب الأفران بسبب أدائها الاستثنائي في درجات الحرارة القصوى، حيث يمكن استخدامها بشكل مستمر حتى 1600 درجة مئوية. إنه يوفر نقاءً واستقرارًا كيميائيًا عاليين، مما يضمن بيئة غير تفاعلية للعمليات الحساسة.

نقطة ضعف الألومينا المتأصلة: مقاومة ضعيفة للصدمات الحرارية

الضعف الأساسي لهذا السيراميك هو مقاومته الضعيفة للصدمات الحرارية. الصدمة الحرارية هي الإجهاد الناجم في المادة عندما تتمدد أجزاء مختلفة منها أو تنكمش بمعدلات مختلفة بسبب التغيرات السريعة في درجة الحرارة.

فكر في سكب الماء البارد في مقلاة زجاجية ساخنة. يؤدي الانكماش المفاجئ للسطح الداخلي بينما يظل الجسم الخارجي ساخنًا إلى إجهاد هائل، مما يتسبب في تحطمه. وينطبق المبدأ نفسه على أنبوب فرن الألومينا.

كيف يسبب التبريد السريع الفشل

عندما يُسمح لفرن ساخن أن يبرد بسرعة كبيرة، يبرد السطح الخارجي لأنبوب الألومينا وينكمش أسرع من اللب الداخلي المعزول.

يؤدي هذا التباين في الانكماش إلى إجهادات شد داخلية قوية. نظرًا لأن الألومينا هش، فإنه لا يستطيع الانثناء أو التمدد لاستيعاب هذا الإجهاد. بدلاً من ذلك، يتراكم الإجهاد حتى يتجاوز قوة المادة، مما يؤدي إلى تكوين شقوق دقيقة تنتشر بسرعة إلى كسر كامل.

تنفيذ بروتوكول تبريد آمن

عملية التبريد المتحكم فيها ليست اختيارية؛ إنها خطوة تشغيلية إلزامية تتم إدارتها من خلال نظام التحكم في درجة حرارة الفرن.

دور متحكم درجة الحرارة

متحكم الفرن الخاص بك هو الأداة التي يجب عليك استخدامها لإدارة هذه العملية. تتيح لك وحدات التحكم الحديثة برمجة ملفات تعريف تسخين وتبريد متعددة المراحل. يجب برمجة جزء "الانحدار" أو "التبريد" لخفض درجة الحرارة بالمعدل الموصوف.

لماذا "التبريد الطبيعي" غير مقبول

مجرد إيقاف تشغيل طاقة الفرن وتركه يبرد بشكل طبيعي أمر خطير للغاية بالنسبة لأنبوب الألومينا. يمكن أن تؤدي هذه الطريقة إلى معدلات تبريد تتراوح بين 20-30 درجة مئوية في الدقيقة أو أسرع، وهو ما يتجاوز بكثير قدرة المادة. هذا هو السبب الأكثر شيوعًا والذي يمكن تجنبه لفشل الأنبوب.

فهم المفاضلات والمخاطر

في حين أن دورة التبريد البطيئة تطيل إجمالي وقت العملية، إلا أنها استثمار ضروري لطول عمر وموثوقية معداتك.

تكلفة السرعة مقابل تكلفة الفشل

المفاضلة الأساسية هي بين الإنتاجية التشغيلية والحفاظ على المعدات. إن محاولة توفير بضع ساعات عن طريق تسريع مرحلة التبريد تدخل خطرًا كبيرًا لتدمير مكون حاسم ومكلف، مما يؤدي إلى وقت توقف مكلف واستبدال.

علامات أضرار الإجهاد الحراري

ليست كل أضرار الصدمات الحرارية كارثية. يمكن أن يؤدي التعرض المتكرر لدورات التبريد القاسية بشكل مفرط إلى تراكم الشقوق الدقيقة. هذه العيوب غير المرئية تضعف الأنبوب بمرور الوقت، مما يؤدي إلى فشل غير متوقع أثناء دورة حرارية مستقبلية، حتى تلك التي يتم التحكم فيها بشكل صحيح.

اتخاذ الخيار الصحيح لعمليتك

استخدم متحكم درجة الحرارة لفرض ملف تبريد آمن بناءً على أولوياتك التشغيلية والقيود المادية لمعداتك.

- إذا كان تركيزك الأساسي هو أقصى قدر من طول عمر المعدات: قم دائمًا ببرمجة معدل تبريد متحفظ يبلغ 5 درجات مئوية في الدقيقة أو أقل، خاصة عند العمل بالقرب من أقصى درجة حرارة للأنبوب.

- إذا كنت تعمل بأنابيب كبيرة جدًا أو ذات جدران سميكة: استخدم معدلًا أبطأ، مثل 3-5 درجات مئوية في الدقيقة، حيث تتراكم هذه الأشكال الهندسية إجهادًا داخليًا بسهولة أكبر.

- إذا كان تركيزك الأساسي هو إنتاجية العملية: أقر بأن التبريد بمعدل يقترب من 10 درجات مئوية في الدقيقة يقلل من هامش الأمان الخاص بك ويزيد من المخاطر طويلة الأجل لفشل الأنبوب المبكر.

من خلال احترام الحدود المادية للمادة، فإنك تضمن سلامة معداتك وموثوقية نتائجك.

جدول ملخص:

| معدل التبريد | التوصية | الأساس المنطقي الرئيسي |

|---|---|---|

| المعدل المثالي | 5 درجات مئوية في الدقيقة | تعظيم طول عمر الأنبوب وتقليل مخاطر الإجهاد الحراري |

| الحد الأقصى للمعدل الآمن | أقل من 10 درجات مئوية في الدقيقة | يمنع الفشل الكارثي ولكنه يقلل من هامش الأمان |

| للأنابيب الكبيرة/السميكة | 3-5 درجات مئوية في الدقيقة | يعالج تراكم الإجهاد الأعلى في الأشكال الهندسية المحددة |

احمِ استثمارك في الفرن مع حلول KINTEK المخصصة! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم أفرانًا متقدمة لدرجات الحرارة العالية مثل أفران الخزانة، والأنابيب، والدوارة، والتفريغ الهوائي، وأفران الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يساعدك على تجنب إخفاقات الأنابيب المكلفة وتعزيز موثوقية العملية. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية