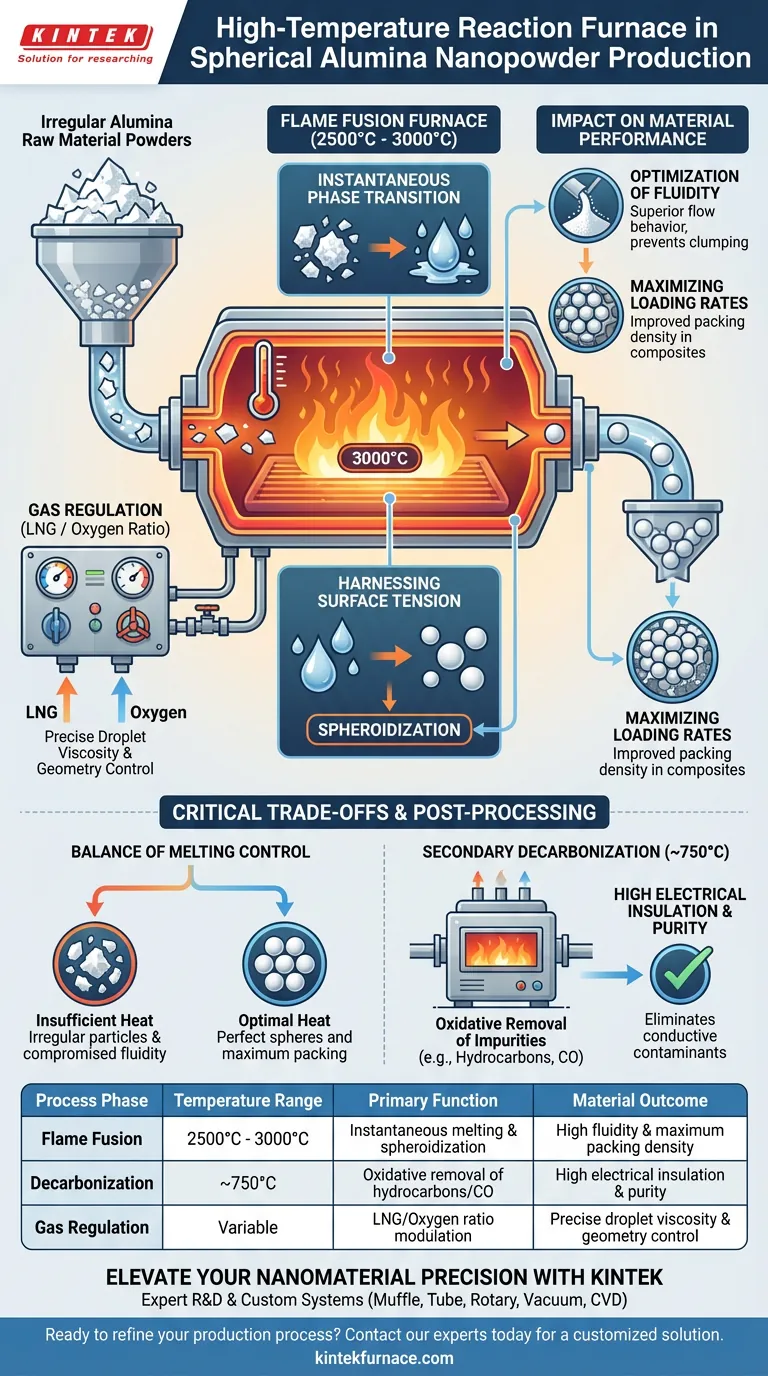

يعمل فرن التفاعل عالي الحرارة كوعاء التحويل الأساسي في عملية الانصهار باللهب، وهو المسؤول عن التغيير المورفولوجي للمادة. يولد بيئة حرارية قصوى، تحديدًا بين 2500 و 3000 درجة مئوية، لصهر مساحيق الألومينا الخام غير المنتظمة على الفور إلى قطرات سائلة.

تتمثل الوظيفة الأساسية للفرن في تسهيل الكروية السريعة من خلال الإدارة الحرارية الدقيقة. من خلال التحكم في جو الاحتراق، يحدد الفرن التوتر السطحي للقطرات المنصهرة، والذي يحدد مباشرة هندسة الجسيمات وقدرة المادة النهائية على التعبئة بكفاءة في التطبيقات المركبة.

آلية الكروية

الانتقال الفوري للطور

الدور الأساسي للفرن هو التغلب على نقطة انصهار الألومينا العالية.

من خلال الحفاظ على درجات حرارة تتراوح بين 2500 و 3000 درجة مئوية، يجبر الفرن المسحوق الخام على الخضوع لانتقال فوري للطور من الصلب إلى السائل.

هذا الانصهار السريع أمر بالغ الأهمية لضمان أن كل جسيم ينصهر بالكامل قبل خروجه من المنطقة الحرارية.

الاستفادة من التوتر السطحي

بمجرد أن تصبح الألومينا سائلة، تتولى الفيزياء زمام الأمور.

تسمح بيئة الفرن للقطرات السائلة بسحب نفسها بشكل طبيعي إلى أشكال كروية مثالية بسبب التوتر السطحي.

هذا التحول من الجسيمات غير المنتظمة والمتعرجة إلى الكرات الملساء هو القيمة المضافة المميزة لعملية الانصهار باللهب.

التحكم في الانصهار عبر نسب الغاز

الفرن ليس مجرد مصدر حرارة؛ إنه غرفة تفاعل قابلة للضبط.

يقوم المشغلون بضبط نسبة معدل تدفق الغاز الطبيعي المسال (LNG) والأكسجين لتعديل خصائص اللهب.

ينظم هذا التحكم الدقيق درجة انصهار المسحوق، مما يضمن أن القطرات لديها اللزوجة والتوتر السطحي الصحيحين لتصبح دائرية بفعالية.

التأثير على أداء المواد

تحسين السيولة

يغير الشكل الكروي الناتج في الفرن بشكل كبير سلوك المسحوق بشكل عام.

تظهر المساحيق الكروية سيولة فائقة، مما يسمح لها بالتدفق مثل السائل بدلاً من التكتل مثل الغبار المتعرج.

زيادة معدلات التحميل

نظرًا لأن الجسيمات كروية، يمكن تعبئتها معًا بشكل أكثر إحكامًا.

هذا يحسن معدل التحميل في المواد المركبة، مما يسمح للمصنعين بتضمين المزيد من الألومينا الوظيفية في حجم معين من الراتنج أو المادة الرابطة.

المقايضات الحرجة وما بعد المعالجة

توازن التحكم في الانصهار

يتطلب تحقيق الكرات المثالية توازنًا دقيقًا في نسبة الغاز الطبيعي المسال / الأكسجين.

إذا كانت درجة الحرارة أو وقت المكوث غير كافيين، فلن ينصهر المسحوق بالكامل، مما يؤدي إلى أشكال غير منتظمة تضر بالسيولة.

على العكس من ذلك، يجب إدارة البيئات الحرارية القوية للحفاظ على توزيع حجم الجسيمات.

دور إزالة الكربنة الثانوية

بينما يعمل فرن الانصهار عند درجة حرارة تصل إلى 3000 درجة مئوية لتشكيل الجسيم، فإنه لا يزيل بالضرورة جميع الشوائب.

تتطلب عملية حرارية ثانوية، غالبًا ما تتم عند 750 درجة مئوية، لإزالة الكربنة.

تستخدم هذه الخطوة تفاعلات أكسدة لإزالة الشوائب الممتصة مثل الأسيتالديهيد والهيدروكربونات وأول أكسيد الكربون.

بدون هذه المعالجة الحرارية الثانوية، يمكن أن يخلق الكربون المتبقي مقاومة حرارية أو مسارات موصلة غير مرغوب فيها، مما يقوض خصائص العزل الكهربائي للمركب النهائي.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية إنتاج مسحوق الألومينا النانوي الخاص بك، قم بمواءمة معلمات الفرن مع متطلبات المواد المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو التعبئة الفيزيائية والتدفق: أعط الأولوية للتحكم الدقيق في نسبة الغاز الطبيعي المسال / الأكسجين في نطاق 2500-3000 درجة مئوية لضمان أقصى قدر من الكروية والتوتر السطحي.

- إذا كان تركيزك الأساسي هو العزل الكهربائي: تأكد من أن عمليتك تتضمن فترة احتجاز مميزة لإزالة الكربنة عند 750 درجة مئوية لإزالة الشوائب الكربونية التي تعمل كملوثات موصلة.

الفرن ليس مجرد سخان، بل أداة دقيقة لهندسة شكل الجسيمات وكيمياء السطح في وقت واحد.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة | الوظيفة الأساسية | نتيجة المادة |

|---|---|---|---|

| الانصهار باللهب | 2500 درجة مئوية - 3000 درجة مئوية | الانصهار الفوري والكروية | سيولة عالية وكثافة تعبئة قصوى |

| إزالة الكربنة | ~750 درجة مئوية | الإزالة التأكسدية للهيدروكربونات / أول أكسيد الكربون | عزل كهربائي عالي ونقاء |

| تنظيم الغاز | متغير | تعديل نسبة الغاز الطبيعي المسال / الأكسجين | تحكم دقيق في لزوجة القطرات وهندستها |

عزز دقة المواد النانوية الخاصة بك مع KINTEK

أطلق العنان لأداء مواد فائق مع الهندسة الحرارية المتقدمة. سواء كنت تقوم بتحسين الألومينا الكروية للمركبات عالية التحميل أو ضمان أقصى قدر من العزل الكهربائي من خلال إزالة الكربنة الدقيقة، فإن KINTEK توفر الخبرة التي تحتاجها.

مدعومين بالبحث والتطوير المتخصص والتصنيع العالمي، نقدم مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD). جميع أفراننا عالية الحرارة المختبرية قابلة للتخصيص بالكامل لتلبية المتطلبات الجوية والحرارية الفريدة لتطبيقك المحدد.

هل أنت مستعد لتحسين عملية الإنتاج الخاصة بك؟ اتصل بخبرائنا اليوم لتصميم حل فرن مخصص يضمن التميز في المواد.

دليل مرئي

المراجع

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا نستخدم التجميد بالنيتروجين السائل والتجفيف بالتجميد الفراغي للأسمنت والكتلة الحيوية؟ حافظ على البنية المجهرية الآن

- كيف تؤثر بيئة الفراغ على دقة قياسات الأداء الكهروحراري لـ TaAs2؟ تأكد من الدقة في بحثك

- ما هو الغرض الرئيسي من التلدين؟ دليل للتحكم في خصائص المواد

- لماذا يجب أن تخضع سيراميك Sm:YAG للتشطيب بالهواء؟ استعادة الوضوح البصري وإعادة هيكلة العيوب

- كيف يساعد التحكم المبرمج في درجة الحرارة في إزالة الغازات من سيرميت Ti(C,N)-FeCr؟ تحقيق السلامة الهيكلية

- ما هي مزايا استخدام مُطبِّق الميكروويف متعدد الأوضاع للطلاء السبائكي؟ تسخين داخلي سريع وحجمي

- ما هي المزايا الأساسية لاستخدام نظام تخليق مائي حراري بالميكروويف؟ إنتاج سريع ومتجانس للكرات النانوية الكربونية

- ما هو الغرض من التسخين المسبق للقوالب المعدنية؟ تعزيز السيولة والجودة في سباكة الضغط بالألومنيوم والليثيوم