تعمل أفران التفريغ والجو الصناعية كآلية حاسمة لتحديد الخصائص الميكانيكية النهائية لمكونات Inconel 718 (IN718). فهي توفر البيئة الصارمة اللازمة لتنفيذ دورات حرارية محددة - التجانس والمعالجة بالمحلول والتقادم - التي تحول المادة "المصنعة" إلى سبيكة موثوقة وعالية الأداء.

الخلاصة الأساسية هذه الأفران لا تقوم بتسخين المادة فحسب؛ بل تعيد تشكيل البنية المجهرية بشكل أساسي عن طريق إذابة الأطوار الضارة وتخفيف الإجهادات المتبقية في بيئة محمية. هذا التحول هو المحرك الأساسي لتحقيق قوة التعب العالية، والاستقرار البعدي، والصلابة المطلوبة لتطبيقات IN718 الصناعية.

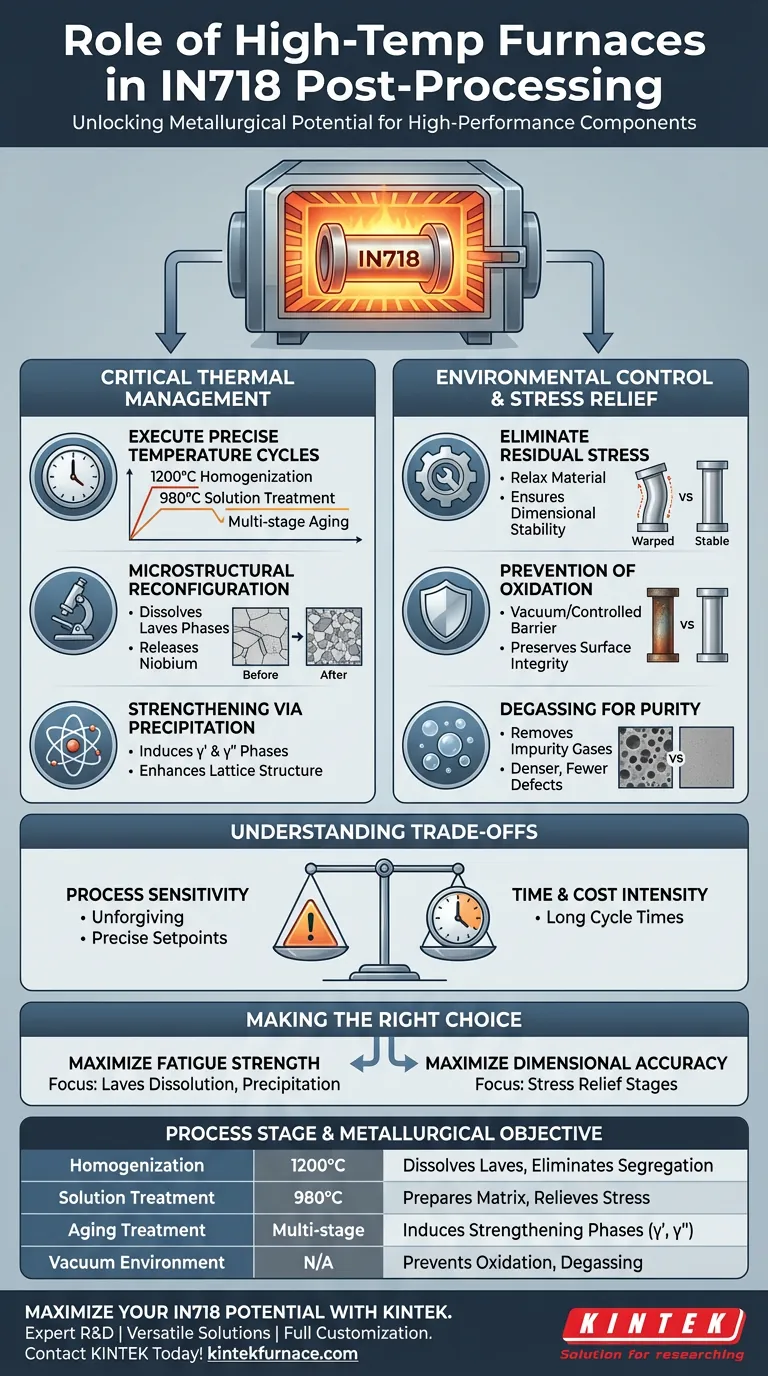

الدور الحاسم للإدارة الحرارية

تنفيذ دورات درجة حرارة دقيقة

الوظيفة الأساسية لهذه الأفران هي تقديم ملفات تعريف دقيقة لدرجة الحرارة لا تستطيع الأفران القياسية الحفاظ عليها.

وفقًا للمعايير الصناعية، يتضمن ذلك عادةً دورة تجانس عند 1200 درجة مئوية، تليها معالجة بالمحلول عند 980 درجة مئوية، وتنتهي بدورات تقادم متعددة المراحل.

إعادة تشكيل البنية المجهرية

درجات الحرارة العالية ليست عشوائية؛ فهي مصممة لإصلاح البنية المجهرية.

أثناء التصنيع، غالبًا ما يطور IN718 أطوار لافيس (Laves phases) الضارة. قدرة الفرن على الاحتفاظ بدرجات حرارة محددة تسهل إذابة هذه الأطوار.

التقوية عن طريق الترسيب

إذابة أطوار لافيس تحرر عناصر حيوية، خاصة النيوبيوم.

بمجرد تحريرها، تكون هذه العناصر حرة في تحفيز ترسيب الأطوار المقوية ($\gamma'$ و $\gamma''$) وأطوار دلتا عند حدود الحبيبات. يعزز هذا التنظيم الكيميائي بشكل كبير الصلابة المجهرية وقوة الضغط لبنية الشبكة البلورية.

التحكم البيئي وتخفيف الإجهاد

القضاء على الإجهاد المتبقي

تتراكم الإجهادات المتبقية الكبيرة في مكونات IN718، خاصة تلك التي تم إنشاؤها عن طريق التصنيع الإضافي، أثناء التكوين.

تعمل دورات الفرن على إرخاء المادة بفعالية، مما يقضي على هذه القوى الداخلية. هذا يضمن أن يحافظ المكون على شكله (الاستقرار البعدي) بدلاً من التشوه أو التشقق تحت الحمل.

منع الأكسدة

عند درجات حرارة تتجاوز 900 درجة مئوية، تكون المعادن شديدة التفاعل مع الأكسجين.

تخلق أفران التفريغ أو الجو المتحكم فيه حاجزًا ضد الهواء الخارجي. هذا يمنع الأكسدة وإزالة الكربنة، مما يحافظ على سلامة السطح ومقاومة التآكل للمكون.

إزالة الغازات من أجل النقاء

بالإضافة إلى منع الأكسدة، تعمل بيئة التفريغ على إزالة غازات الشوائب المحتبسة داخل المادة بنشاط.

ينتج عن ذلك منتج أكثر كثافة ونقاءً مع عيوب داخلية أقل، وهو ما يرتبط مباشرة بتحسين الأداء الميكانيكي.

فهم المفاضلات

حساسية العملية

بينما توفر هذه الأفران تحكمًا فائقًا، فإن العملية لا تتسامح مع الأخطاء.

الانحراف عن نقاط ضبط درجة الحرارة الدقيقة (مثل تفويت نافذة المعالجة بالمحلول عند 980 درجة مئوية) يمكن أن يؤدي إلى تحول طور غير مكتمل أو نمو حبيبات، مما يجعل الجزء خارج المواصفات.

استهلاك الوقت والتكلفة

هذه ليست عمليات سريعة.

يتطلب وجود مراحل متعددة - التسخين، والاحتفاظ بالإذابة، ومعدلات التبريد المتحكم فيها - أن تكون أوقات الدورة طويلة. هذا يجعل مرحلة ما بعد المعالجة عاملاً هامًا في التكلفة الإجمالية ووقت التسليم لمكونات IN718.

اختيار الخيار الصحيح لهدفك

لتعظيم قيمة عملية المعالجة الحرارية الخاصة بك، قم بمواءمة عمليات الفرن الخاصة بك مع متطلبات الهندسة المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو قوة التعب: أعطِ الأولوية للدورات التي تضمن الإذابة الكاملة لأطوار لافيس والترسيب الدقيق لأطوار $\gamma''$ لزيادة متانة الشبكة البلورية.

- إذا كان تركيزك الأساسي هو الدقة البعدية: تأكد من أن دورتك تؤكد على مراحل تخفيف الإجهاد لمنع التشوه في الأشكال الهندسية المعقدة أثناء التشغيل الآلي اللاحق أو الاستخدام.

في النهاية، الفرن ليس مجرد أداة تسخين، بل هو غرفة تركيب تطلق الإمكانات المعدنية الكاملة لـ Inconel 718.

جدول ملخص:

| مرحلة العملية | درجة الحرارة النموذجية | الهدف المعدني الأساسي |

|---|---|---|

| التجانس | 1200 درجة مئوية | يذيب أطوار لافيس ويزيل التباين الكيميائي |

| المعالجة بالمحلول | 980 درجة مئوية | يهيئ المصفوفة للترسيب ويخفف الإجهاد المتبقي |

| معالجة التقادم | متعددة المراحل | يحفز الأطوار المقوية (γ' و μ'') للصلابة |

| بيئة التفريغ | غير قابلة للتطبيق | يمنع الأكسدة وإزالة الكربنة ويضمن إزالة الغازات |

تعظيم إمكانات مكونات IN718 الخاصة بك

لا تدع الإدارة الحرارية غير السليمة تعرض سلامة المواد للخطر. توفر KINTEK أفران تفريغ وجو عالية الحرارة رائدة في الصناعة مصممة خصيصًا للمتطلبات الصارمة للمعالجة اللاحقة للسبائك الفائقة.

لماذا الشراكة مع KINTEK؟

- بحث وتطوير متخصص: تم تصميم أنظمتنا لتوفير تجانس دقيق لدرجة الحرارة المطلوب لإذابة أطوار لافيس وضمان الاستقرار البعدي.

- حلول متعددة الاستخدامات: اختر من بين أنظمة Muffle و Tube و Rotary و Vacuum و CVD المصممة خصيصًا لمقياس الإنتاج الخاص بك.

- تخصيص كامل: نقوم بتكييف تقنيتنا لتلبية مواصفاتك المعدنية الفريدة وسير عمل التصنيع الإضافي.

تأكد من أن مكوناتك تحقق أقصى قوة تعب ونقاء. اتصل بـ KINTEK اليوم لمناقشة احتياجات المعالجة الحرارية الخاصة بك!

دليل مرئي

المراجع

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- كيف يقوم فرن التلدين الفراغي بتعديل طبقة الربط؟ تحسين أنظمة TBC للحماية الحرارية الفائقة

- ما هي الغازات الموجودة في الهواء والتي يمكن أن تذوب في المعدن المصهور وتسبب عيوبًا؟ منع المسامية والهشاشة

- ما هي ميزات السلامة المرتبطة بأفران التلدين الفراغي؟ ضمان المعالجة الحرارية المقاومة للحريق والخالية من الانفجار

- كيف تؤثر مجالات التطبيق على الاختيار بين أفران التفريغ وأفران الغلاف الجوي؟ اختر الفرن المناسب لاحتياجاتك

- لماذا لا ينبغي استخدام النيتروجين كغاز تبريد لسبائك التيتانيوم في المعالجة الحرارية الفراغية؟ تجنب الإخفاقات الكارثية

- ما هو نطاق درجة الحرارة الذي يمكن أن يعمل به فرن التفريغ؟ ابحث عن المقاس المثالي لموادك

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- لماذا نستخدم أوتوكلاف من الفولاذ المقاوم للصدأ ببطانة من PTFE لتخليق Ce-MOF؟ ضمان السلامة والنقاء