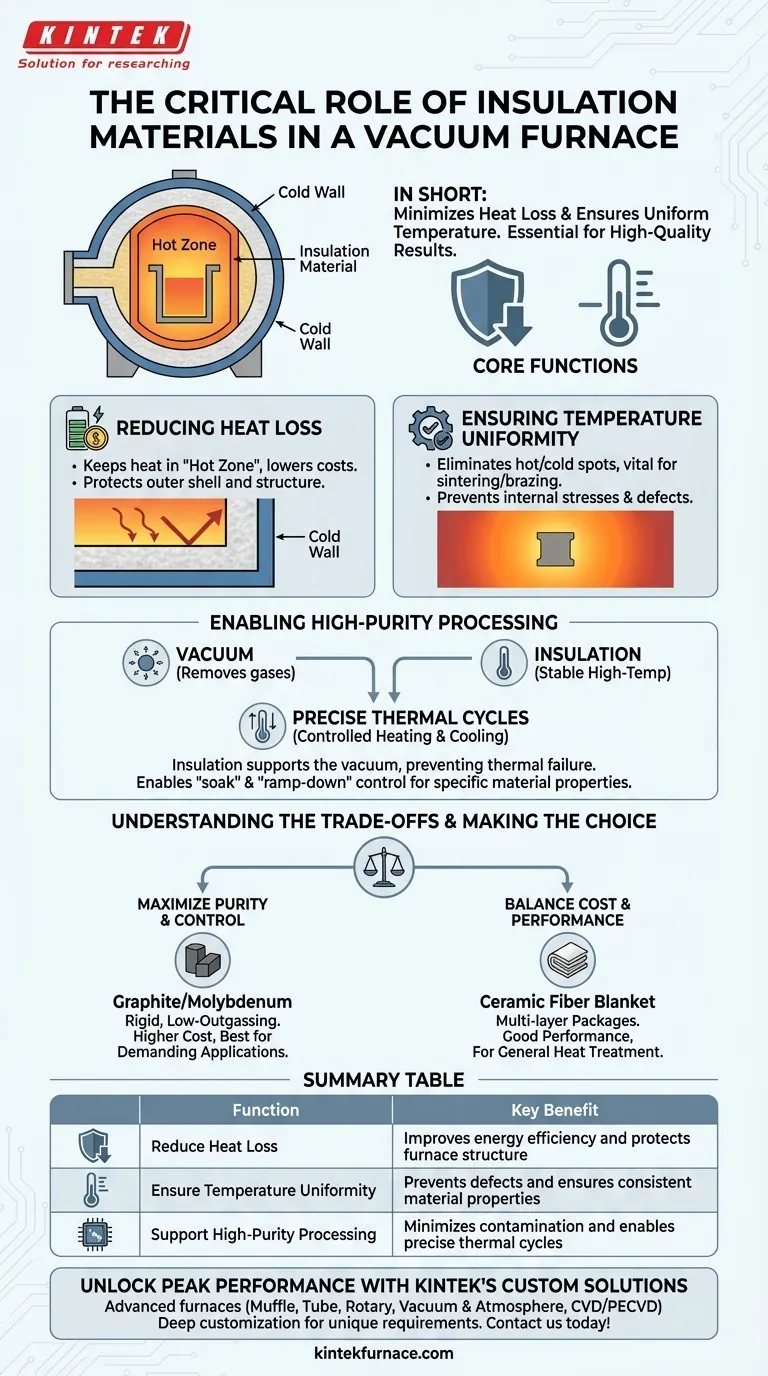

باختصار، تخدم المواد العازلة في فرن التفريغ وظيفتين أساسيتين: فهي تقلل من فقدان الحرارة لتحسين كفاءة الطاقة والحفاظ على السلامة الخارجية، وتضمن توزيعًا موحدًا لدرجة الحرارة داخل منطقة التسخين. هذه الأدوار ضرورية لتحقيق النتائج الدقيقة والقابلة للتكرار وعالية الجودة التي صممت معالجة التفريغ لتقديمها.

بينما يمنع التفريغ نفسه التلوث الكيميائي من الغلاف الجوي، فإن العزل هو ما يمنع الفشل الحراري. إنه المكون الذي يضمن احتواء الحرارة الشديدة وتوزيعها بالتساوي، وهو عامل غير قابل للتفاوض لنجاح المعالجة بدرجات الحرارة العالية.

الوظائف الأساسية لعزل فرن التفريغ

يتوقف نجاح فرن التفريغ على التحكم الدقيق في بيئته. بينما تزيل مضخة التفريغ الغازات التفاعلية، يدير نظام العزل الطاقة الحرارية.

تقليل فقدان الحرارة

الدور الأكثر وضوحًا للعزل هو الاحتفاظ بالحرارة داخل "منطقة التسخين" بالفرن.

يؤدي هذا إلى تقليل الطاقة المطلوبة للوصول إلى درجات الحرارة المستهدفة والحفاظ عليها بشكل كبير، مما يخفض تكاليف التشغيل.

والأهم من ذلك، أنه يحمي أيضًا الغلاف الخارجي للفرن - والذي غالبًا ما يكون "جدارًا باردًا" مبردًا بالماء - من درجات الحرارة الداخلية القصوى، مما يضمن السلامة الهيكلية للنظام بأكمله.

ضمان توحيد درجة الحرارة

ربما يكون دور العزل في خلق بيئة حرارية موحدة أكثر أهمية من الكفاءة.

العديد من عمليات درجات الحرارة العالية، مثل التلبيد أو اللحام بالنحاس، حساسة للغاية للتغيرات في درجة الحرارة. يمكن أن يؤدي اختلاف بضع درجات فقط عبر جزء ما إلى إجهادات داخلية، أو خصائص مادية غير متناسقة، أو فشل كامل.

تعكس حزمة العزل المصممة جيدًا الحرارة وتحتويها، مما يقضي على النقاط الساخنة والباردة ويضمن أن كل جزء من حمل العمل يواجه نفس الظروف الحرارية تمامًا.

كيف يمكّن العزل المعالجة عالية النقاء

يرتبط الدور الحراري للعزل ارتباطًا وثيقًا بالهدف الأساسي للفرن: خلق بيئة خالية من التلوث لمعالجة المواد الحساسة.

تكملة بيئة التفريغ

يتم إنشاء التفريغ لإزالة الأكسجين والغازات التفاعلية الأخرى التي تسبب الأكسدة والتلوث.

يدعم العزل ذلك من خلال تمكين التشغيل المستقر في درجات الحرارة العالية. بدون عزل فعال، سيكون الحفاظ على الحرارة اللازمة لعمليات مثل التلبيد غير فعال ويصعب التحكم فيه.

يمنع التفريغ التفاعلات الكيميائية، بينما يوفر العزل الطاقة الحرارية المستقرة اللازمة لدفع التغيرات الفيزيائية أو المعدنية المرغوبة.

تمكين الدورات الحرارية الدقيقة

يتطلب التصنيع المتقدم تحكمًا دقيقًا في معدلات التسخين والتبريد.

تتيح قدرة العزل على احتواء الطاقة دورات حرارية عالية التحكم وقابلة للتكرار. فهي تساعد النظام على الحفاظ على درجة حرارة معينة ("الامتصاص") بأقل قدر من التقلبات وتمكن من معدلات تبريد متوقعة.

هذا التحكم ضروري لتحقيق هياكل دقيقة محددة في المعادن أو ضمان الكثافة الكاملة للمواد المسحوقة أثناء التلبيد.

فهم المفاضلات

اختيار مادة العزل ليس قرارًا بسيطًا. إنه ينطوي على الموازنة بين الأداء والتكلفة والمتطلبات المحددة للعملية.

نقاء المواد مقابل الأداء

يجب ألا يصبح العزل نفسه مصدرًا للتلوث. في درجات الحرارة القصوى وفي التفريغ الشديد، يمكن لبعض المواد أن تتخلص من الغازات، مطلقة مركبات متطايرة تلوث المنتج.

توفر مواد مثل الجرافيت عالي النقاء أو ألواح السيراميك المحددة عزلًا ممتازًا وانبعاثًا منخفضًا للغازات، ولكنها غالبًا ما تأتي بتكلفة أعلى.

قد تكون المواد الأقل تكلفة مثل بطانيات الألياف الخزفية عوازل فعالة ولكنها قد تكون غير مناسبة للعمليات التي تتطلب أعلى مستوى من النقاء على الإطلاق.

المتانة وعمر الخدمة

تضع الدورات الحرارية المكثفة داخل فرن التفريغ ضغطًا هائلاً على جميع المكونات، بما في ذلك العزل.

يمكن أن تصبح المواد هشة، وتتقلص، أو تتدهور بمرور الوقت، مما يقلل من فعاليتها وربما يتسبب في تساقط جزيئات تخلق مصدرًا آخر للتلوث.

غالبًا ما ينطوي اختيار العزل على مفاضلة بين التكلفة الأولية وعمر الخدمة المتوقع ومتطلبات الصيانة.

اتخاذ الخيار الصحيح لهدفك

يعتمد العزل المثالي بالكامل على هدفك الأساسي من المعالجة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى نقاء للعملية والتحكم في درجة الحرارة: أعطِ الأولوية للمواد الصلبة ذات الانبعاث المنخفض للغازات مثل لوح الجرافيت عالي النقاء أو دروع الموليبدينوم للتطبيقات الأكثر تطلبًا.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة مع توازن بين التكلفة والأداء: فكر في حزم العزل متعددة الطبقات باستخدام مواد مثل بطانيات الألياف الخزفية، والتي توفر أداءً حراريًا جيدًا لمجموعة واسعة من التطبيقات.

في النهاية، يعتبر العزل عنصر تحكم حاسم - لا يقل أهمية عن نظام التفريغ - هو المفتاح لإطلاق العنان للإمكانات الكاملة لفرنك.

جدول الملخص:

| الوظيفة | الفائدة الرئيسية |

|---|---|

| تقليل فقدان الحرارة | يحسن كفاءة الطاقة ويحمي هيكل الفرن |

| ضمان توحيد درجة الحرارة | يمنع العيوب ويضمن خصائص مادية متسقة |

| دعم المعالجة عالية النقاء | يقلل من التلوث ويمكّن الدورات الحرارية الدقيقة |

أطلق العنان لأقصى أداء مع حلول أفران التفريغ المخصصة من KINTEK

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة لدرجات الحرارة العالية. تكتمل مجموعتنا من المنتجات، بما في ذلك أفران Muffle، والأنابيب، والدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت بحاجة إلى عزل لأقصى درجات النقاء أو لأداء فعال من حيث التكلفة، فإننا نقدم أنظمة مصممة خصيصًا تعزز الكفاءة، وتضمن التدفئة الموحدة، وتدعم المعالجة الخالية من التلوث.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين تطبيقاتك ذات درجات الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها