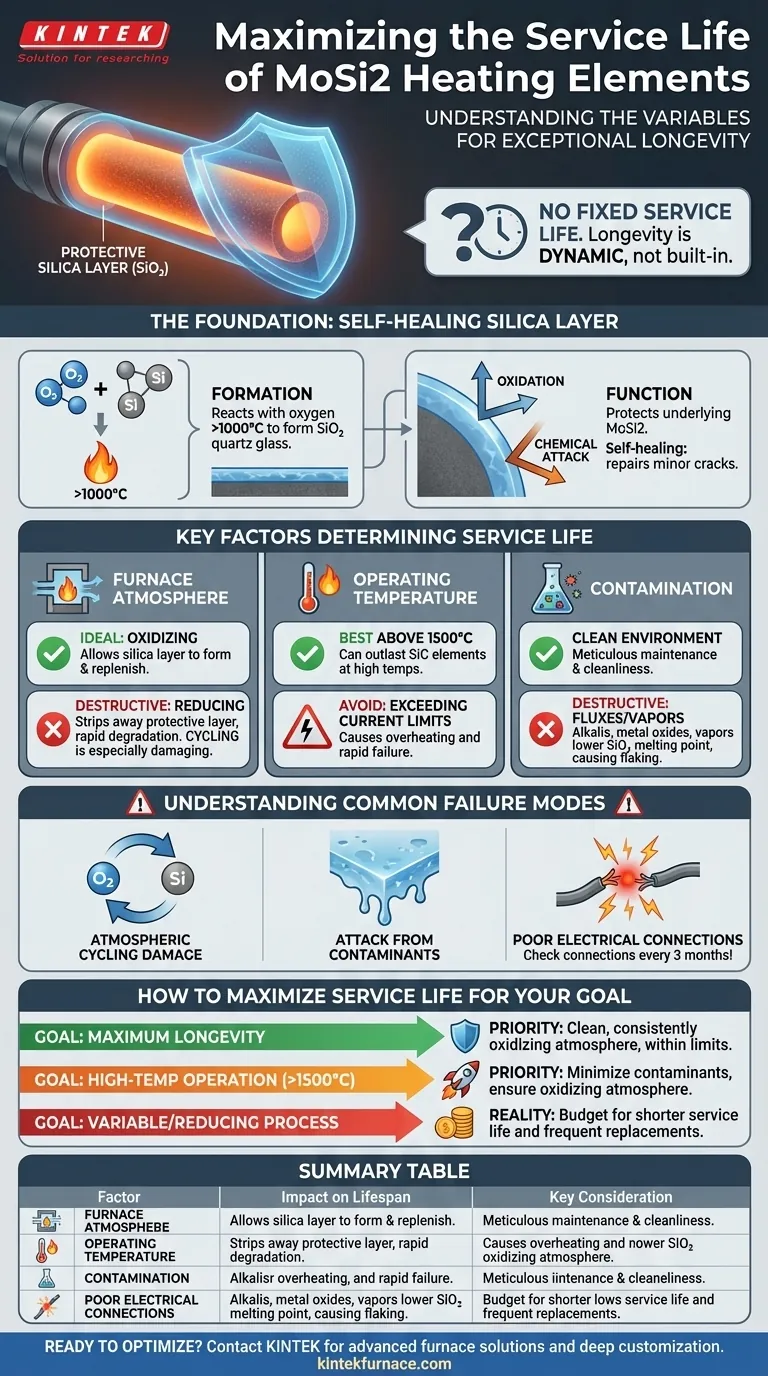

لا يوجد عمر تشغيلي ثابت لعنصر التسخين ثنائي سيليسايد الموليبدينوم (MoSi2). في حين أنها معروفة بعمرها التشغيلي الطويل بشكل استثنائي، فإن طول عمرها لا يُقاس بعدد محدد من الساعات، بل هو نتيجة مباشرة لبيئة التشغيل ودرجة الحرارة وممارسات الصيانة. في ظل الظروف المثالية، يمكن أن تدوم لسنوات عديدة، ولكن عوامل محددة يمكن أن تتسبب في فشلها في وقت أقرب بكثير.

عمر عنصر MoSi2 ليس ميزة مدمجة؛ بل هو نتيجة ديناميكية لبيئته. يكمن المفتاح لتعظيم عمره في فهم والحفاظ على طبقة السيليكا الهشة ذاتية الشفاء التي تحميه من التدهور.

أساس طول عمر MoSi2: طبقة السيليكا الواقية

لفهم ما يحدد العمر التشغيلي لعنصر MoSi2، يجب أن نفهم أولاً كيف يحمي نفسه في درجات الحرارة العالية.

كيف تتشكل الطبقة الواقية

عندما يتم تسخين عنصر MoSi2 فوق 1000 درجة مئوية في جو مؤكسد (مثل الهواء)، يحدث تفاعل كيميائي على سطحه. يتفاعل السيليكون الموجود في العنصر مع الأكسجين لتكوين طبقة رقيقة غير مسامية من زجاج الكوارتز (السيليكا، SiO2).

لماذا هذه الطبقة حاسمة

طبقة السيليكا هذه هي مفتاح بقاء العنصر. إنها تعمل كحاجز واقٍ، يمنع ثنائي سيليسايد الموليبدينوم الأساسي من المزيد من الأكسدة والهجوم الكيميائي. هذه الطبقة "ذاتية الشفاء"، مما يعني أن الشقوق أو العيوب الطفيفة التي تتطور أثناء التشغيل يمكن إصلاحها مع تشكل سيليكا جديدة.

العوامل الرئيسية التي تحدد العمر التشغيلي

يتأثر استقرار طبقة السيليكا الواقية بشكل مباشر بعدة عوامل تشغيلية. إن التحكم في هذه المتغيرات هو أهم شيء يمكنك القيام به لإطالة عمر العنصر.

جو الفرن

البيئة الكيميائية داخل الفرن هي العامل الأكثر أهمية. تزدهر عناصر MoSi2 في الأجواء المؤكسدة التي تسمح لطبقة السيليكا بالتكون وتجديد نفسها.

على النقيض من ذلك، فإن الأجواء المختزلة مدمرة للغاية. إنها تزيل كيميائياً طبقة السيليكا الواقية، مما يعرض المادة الأساسية للتدهور السريع ويقصر بشكل كبير من عمر العنصر. التدوير المتكرر بين البيئات المؤكسدة والمختزلة ضار بشكل خاص.

درجة حرارة التشغيل

تم تصميم عناصر MoSi2 لتطبيقات درجات الحرارة العالية جداً. في الواقع، يمكن أن تدوم أطول من عناصر كربيد السيليكون (SiC) عند تشغيلها باستمرار فوق 1500 درجة مئوية.

ومع ذلك، فإن قدرتها على درجات الحرارة العالية تجعلها حساسة للحمل الكهربائي. لكل عنصر حد تيار أقصى يجب عدم تجاوزه، حيث يمكن أن يسبب ارتفاعًا في درجة الحرارة وفشلًا سريعًا.

التلوث

طبقة السيليكا عرضة للهجوم الكيميائي من ملوثات مختلفة. المواد الغريبة التي يتم إدخالها في الفرن يمكن أن تتفاعل مع السيليكا، مما يتسبب في تقشرها أو أن تصبح مسامية. مثال شائع هو مع معالجة الزركونيا. إذا لم يتم تجفيف الزركونيا الملونة أو المطلية بشكل صحيح قبل التلبيد، فإن الأبخرة المنبعثة يمكن أن تهاجم العناصر. الصيانة الدقيقة للفرن والنظافة ضرورية.

فهم أنماط الفشل الشائعة

الإدارة الاستباقية لبيئة الفرن الخاص بك أمر بالغ الأهمية لتجنب الفشل المبكر للعنصر. كن على دراية بهذه المزالق الشائعة.

التلف الناتج عن التدوير الجوي

نمط الفشل الأكثر شيوعًا هو الضرر الناتج عن جو غير مستقر. إذا كانت عمليتك تتضمن التبديل بين الظروف المؤكسدة والمختزلة، فستقوم باستمرار ببناء طبقة الحماية ثم تجريدها، مما يؤدي إلى استهلاك سريع للعنصر.

الهجوم من الملوثات

أي مادة يمكن أن تعمل "كمصهور" لزجاج السيليكا تشكل تهديدًا. ويشمل ذلك القلويات، وبعض أكاسيد المعادن، والأبخرة الأخرى. هذه المواد تخفض نقطة انصهار طبقة السيليكا، مما يتسبب في أن تصبح أقل لزوجة وتنقيطًا، مما يكشف عن MoSi2 جديد ليتم مهاجمته.

وصلات كهربائية سيئة

عادةً ما يتم توصيل عناصر MoSi2 على التوالي. يؤدي الاتصال الفضفاض في أي نقطة في الدائرة إلى مقاومة عالية، مما يؤدي إلى ارتفاع درجة الحرارة الموضعي واحتمال احتراق عند نقطة الاتصال. توصي المراجع بفحص جميع التوصيلات كل ثلاثة أشهر للتأكد من بقائها مشدودة.

كيفية تعظيم العمر التشغيلي لهدفك

- إذا كان تركيزك الأساسي هو أقصى قدر من طول العمر في عملية مستقرة: إعطاء الأولوية لجو مؤكسد نظيف ومستمر وتشغيل ضمن حدود درجة الحرارة والتيار المحددة للعنصر.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية (>1500 درجة مئوية): يعتبر MoSi2 خيارًا ممتازًا، ولكن يجب عليك التأكد من تقليل الملوثات والحفاظ على الجو مؤكسدًا للاستفادة من إمكاناته الكاملة في العمر الافتراضي.

- إذا كانت عمليتك تتضمن أجواء متغيرة أو مختزلة: اعترف بأن عناصر MoSi2 ليست مثالية لهذا السيناريو، ويجب عليك تخصيص ميزانية لعمر تشغيلي أقصر بكثير واستبدالات أكثر تكرارًا.

من خلال التحكم الدقيق في عوامل التشغيل الرئيسية هذه، يمكنك تحويل إمكانية العمر التشغيلي الطويل إلى واقع موثوق به.

جدول ملخص:

| العامل | التأثير على العمر الافتراضي | الاعتبار الرئيسي |

|---|---|---|

| جو الفرن | حاسم | الجو المؤكسد يطيل العمر؛ والمختزل يقصره |

| درجة حرارة التشغيل | حساسية عالية | الأفضل فوق 1500 درجة مئوية؛ تجنب تجاوز حدود التيار |

| التلوث | مدمر | حافظ على نظافة الفرن لحماية طبقة السيليكا |

| التوصيلات الكهربائية | خطر الفشل | افحص كل 3 أشهر للتأكد من إحكامها |

هل أنت مستعد لتحسين عمليات درجات الحرارة العالية لديك باستخدام عناصر تسخين MoSi2 المتينة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة مثل أفران الغلاف، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق أقصى قدر من العمر الافتراضي والكفاءة للعنصر. اتصل بنا اليوم لمناقشة كيف يمكن للحلول المصممة خصيصًا لدينا أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة