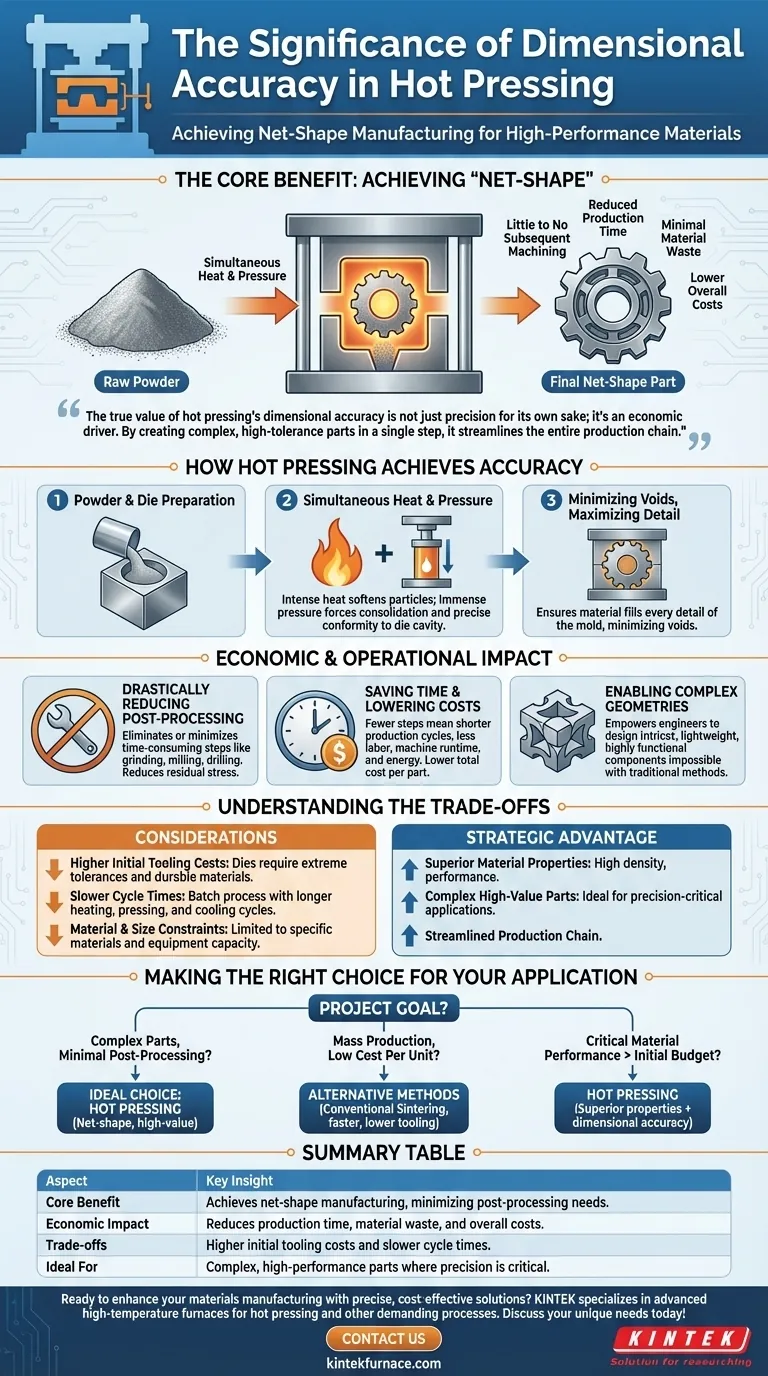

في تصنيع المواد المتقدمة، تكمن أهمية الدقة الأبعاد في الكبس الحراري في قدرته على إنتاج مكونات تكون عند أو بالقرب من شكلها النهائي المقصود مباشرة من المكبس. تعني قدرة "الشكل النهائي" هذه أن الأجزاء تتطلب القليل من التشغيل أو التشطيب اللاحق، مما يقلل بشكل كبير من وقت الإنتاج، وهدر المواد، وتكاليف التصنيع الإجمالية.

القيمة الحقيقية للدقة الأبعاد في الكبس الحراري ليست مجرد دقة لذاتها؛ إنها محرك اقتصادي. من خلال إنشاء أجزاء معقدة ذات تفاوتات عالية في خطوة واحدة، فإنه يبسّط سلسلة الإنتاج بأكملها للمواد عالية الأداء.

الفائدة الأساسية: تحقيق التصنيع بـ "الشكل النهائي"

الكبس الحراري هو عملية تعدين مساحيق يتم فيها تسخين المسحوق ووضعه تحت ضغط أحادي المحور داخل قالب. هذا المزيج الفريد هو ما يمكّن دقته المميزة.

ما هي الدقة الأبعاد؟

تشير الدقة الأبعاد إلى مدى تطابق الأبعاد النهائية للمكون المصنّع مع المواصفات الأصلية لمخطط التصميم الخاص به. تعني التفاوتات الضيقة وجود انحراف مقبول ضئيل للغاية بين التصميم والجزء النهائي.

كيف يحقق الكبس الحراري ذلك

أثناء العملية، تعمل الحرارة الشديدة على تليين جزيئات المادة، بينما تجبرها الضغوط الهائلة على التماسك والتوافق بدقة مع شكل تجويف القالب. هذا الإجراء المتزامن يقلل من الفراغات ويضمن أن المادة تملأ كل تفاصيل القالب.

من المادة الخام إلى الجزء النهائي

على عكس العمليات التي تنتج أولاً شكلاً خشناً (كتلة صماء "Billet") ثم تقوم بتشغيلها، يقوم الكبس الحراري بتوحيد المسحوق الخام وتشكيل الهندسة النهائية في عملية واحدة خاضعة للرقابة. هذا التكامل هو مفتاح كفاءته.

التأثير الاقتصادي والتشغيلي

إن القدرة على إنشاء أجزاء بالشكل النهائي لها آثار عميقة على جدوى المشروع من الناحية الاقتصادية وتكلفته.

تقليل كبير في المعالجة اللاحقة

غالباً ما تكون عمليات التشغيل الثانوية مثل التجليخ أو التفريز أو الحفر مستهلكة للوقت ومكلفة، ويمكن أن تسبب إجهاداً متبقياً في المكون. من خلال إنتاج جزء دقيق الأبعاد منذ البداية، يقلل الكبس الحراري من الحاجة إلى خطوات التشطيب هذه أو يقضي عليها تماماً.

توفير الوقت وخفض التكاليف

عدد أقل من خطوات التصنيع يترجم مباشرة إلى دورة إنتاج أقصر. يوفر هذا في تكاليف العمالة ووقت تشغيل الآلات واستهلاك الطاقة، مما يؤدي إلى انخفاض التكلفة الإجمالية لكل جزء، خاصة بالنسبة للمواد التي يصعب تشغيلها.

تمكين الأشكال الهندسية المعقدة

تُمكّن الدقة الأبعاد العالية المهندسين من تصميم مكونات معقدة قد تكون صعبة أو مكلفة أو حتى مستحيلة الإنشاء من خلال التصنيع الطرحي التقليدي. يفتح هذا الباب أمام تصميمات مُحسَّنة وخفيفة الوزن وعالية الوظائف.

فهم المفاضلات (Trade-offs)

على الرغم من قوته، تأتي دقة الكبس الحراري مع اعتبارات محددة. ليست الحل الأمثل لكل تطبيق.

تكاليف أدوات أولية أعلى

يجب تشغيل القوالب المستخدمة في الكبس الحراري بتفاوتات عالية للغاية ومصنوعة من مواد قادرة على تحمل الحرارة والضغط الشديدين. ينتج عن هذا استثمار أولي أعلى في الأدوات مقارنة بالطرق الأخرى.

أوقات دورة أبطأ

الكبس الحراري هو عملية دفعات عادةً مع دورات تسخين وضغط وتبريد أطول. مقارنة بالطرق عالية الحجم مثل قولبة حقن المعادن أو الكبس والتلبيد التقليدي، فإن وقت الدورة لكل جزء يكون أبطأ.

قيود المواد والحجم

العملية مناسبة بشكل أفضل لمواد محددة، لا سيما السيراميك المتقدم، والمواد المركبة، وبعض مساحيق المعادن. علاوة على ذلك، يقتصر حجم المكون النهائي على سعة وحجم معدات الكبس الحراري.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية التصنيع المناسبة كلياً على الأهداف المحددة لمشروعك فيما يتعلق بالتعقيد والحجم والتكلفة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة وعالية الأداء بأقل قدر من المعالجة اللاحقة: يعتبر الكبس الحراري خياراً مثالياً، حيث توفر قدرته على الشكل النهائي مكونات عالية القيمة بكفاءة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء البسيطة بأقل تكلفة للوحدة: قد تكون الطرق البديلة مثل التلبيد التقليدي أكثر اقتصاداً بسبب أوقات دوراتها الأسرع وتكاليف الأدوات المنخفضة.

- إذا كان تركيزك الأساسي هو تطوير منتج نهائي حيث يكون أداء المادة أكثر أهمية من ميزانية الأدوات الأولية: يوفر الكبس الحراري خصائص مادية فائقة (مثل الكثافة العالية) بالإضافة إلى دقته الأبعاد، مما يبرر الاستثمار.

في نهاية المطاف، يتيح لك فهم دور الدقة الأبعاد تسخير الكبس الحراري كأداة استراتيجية لإنشاء مكونات فائقة حيث الدقة والأداء لهما أهمية قصوى.

جدول ملخص:

| الجانب | الرؤية الأساسية |

|---|---|

| الفائدة الأساسية | تحقيق التصنيع بالشكل النهائي، وتقليل الحاجة إلى المعالجة اللاحقة. |

| التأثير الاقتصادي | تقليل وقت الإنتاج، وهدر المواد، والتكاليف الإجمالية. |

| المفاضلات | تكاليف أدوات أولية أعلى وأوقات دورة أبطأ. |

| مثالي لـ | الأجزاء المعقدة وعالية الأداء حيث تكون الدقة حاسمة. |

هل أنت مستعد لتعزيز تصنيع المواد لديك بحلول دقيقة وفعالة من حيث التكلفة؟ تتخصص KINTEK في الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران التفريغ والغلاف الجوي وأنظمة CVD/PECVD، المصممة خصيصاً للكبس الحراري والعمليات الأخرى المتطلبة. تضمن قدراتنا العميقة في التخصيص أننا نلبي احتياجاتك التجريبية والإنتاجية الفريدة، مما يساعدك على تحقيق دقة أبعاد وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشروعك ودفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية