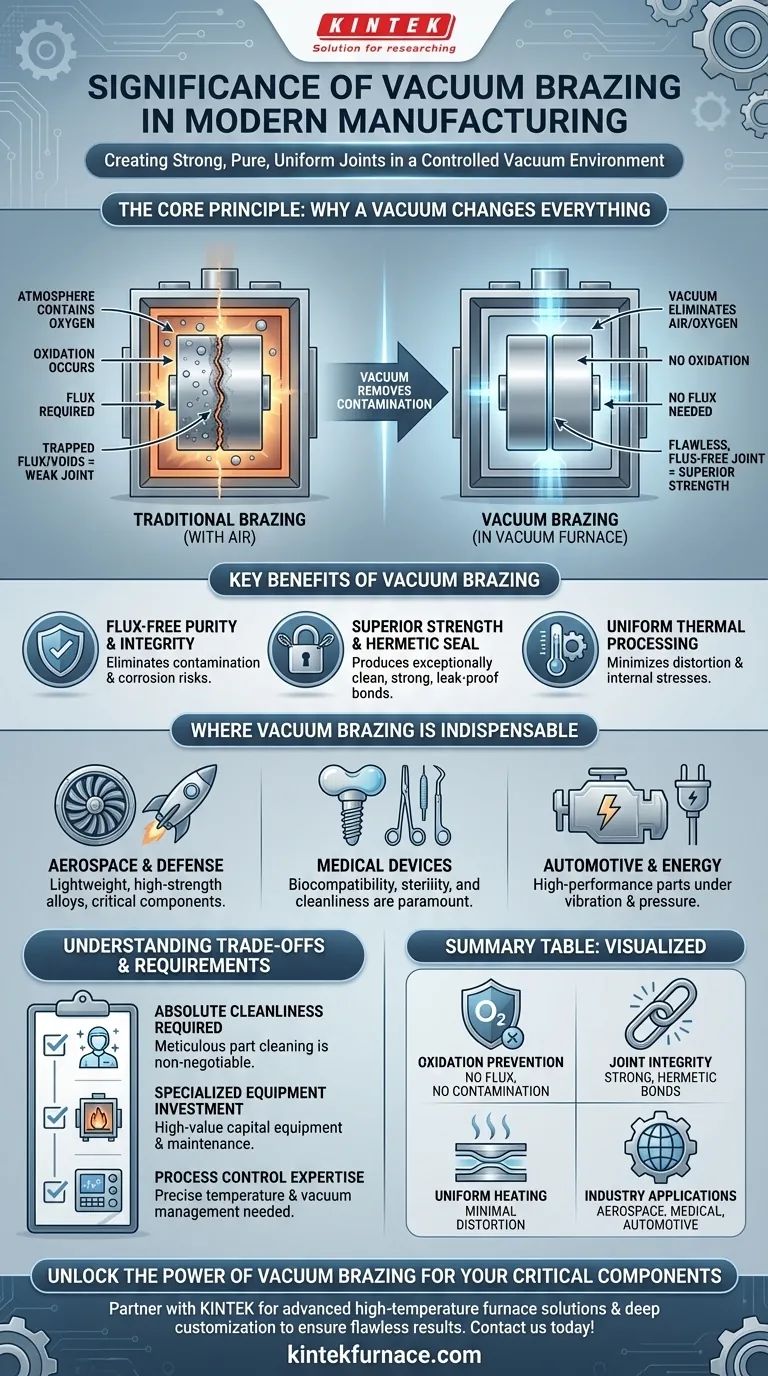

في التصنيع الحديث، تكمن أهمية اللحام بالنحاس في الفراغ في قدرته الفريدة على إنشاء وصلات قوية ونقية ومتجانسة بشكل استثنائي في بيئة شديدة التحكم. من خلال إجراء عملية التوصيل في الفراغ، فإنه يزيل الأكسدة والتلوث الذي يصيب الطرق الأخرى، مما يجعله لا غنى عنه لإنتاج المكونات الحيوية في قطاعات مثل الطيران والفضاء والطب والسيارات.

التحدي الأساسي في وصلات المعادن عالية الأداء هو منع التلوث الجوي، الذي يضعف الروابط. يحل اللحام بالنحاس في الفراغ هذا المشكل بشكل أساسي عن طريق إزالة الغلاف الجوي نفسه، مما يؤدي إلى وصلات خالية من العيوب وبدون تدفق (فلكس) لا يمكن تحقيقها بطريقة أخرى.

المبدأ الأساسي: لماذا يغير الفراغ كل شيء

اللحام بالنحاس في الفراغ هو عملية توصيل عالية الحرارة يتم فيها تسخين الأجزاء في فرن تفريغ. يتدفق معدن حشو ذو نقطة انصهار أقل بين الأسطح المجهزة بإحكام للأجزاء، مما يخلق رابطة معدنية عند التبريد. بيئة الفراغ هي الفارق الرئيسي.

القضاء على الأكسدة بدون تدفق (فلكس)

الدور الأساسي للفراغ هو إزالة الأكسجين والغازات التفاعلية الأخرى. وهذا يمنع تكون الأكاسيد على الأسطح المعدنية أثناء التسخين.

تعمل طبقات الأكسيد كحواجز تمنع معدن الحشو من الترطيب والترابط بشكل صحيح مع المواد الأساسية. يستخدم اللحام بالنحاس التقليدي عاملًا كيميائيًا يسمى التدفق (الفلكس) لإذابة هذه الأكاسيد، لكن التدفق يمكن أن يحتبس في الوصلة، مما يتسبب في التآكل أو نقاط ضعف هيكلية.

اللحام بالنحاس في الفراغ يجعل التدفق غير ضروري تمامًا، مما يؤدي إلى رابطة أنظف وأكثر موثوقية.

تحقيق سلامة ونقاء مفصل متفوقين

من خلال القضاء على خطر الأكسدة واحتباس التدفق، ينتج اللحام بالنحاس في الفراغ وصلات نظيفة وقوية بشكل استثنائي ومحكمة الغلق.

هذا المستوى من النقاء غير قابل للتفاوض في تطبيقات مثل الغرسات الطبية، حيث يمكن لأي بقايا أن تكون ضارة، أو في مكونات الطيران والفضاء، حيث يمكن أن يؤدي عيب مجهري إلى فشل كارثي.

ضمان معالجة حرارية موحدة

يوفر فرن التفريغ بيئة تسخين مستقرة وموحدة بشكل لا يصدق. يتم تسخين الأجزاء وتبريدها في دورة شديدة التحكم.

هذه المعالجة الحرارية الموحدة تقلل من الإجهادات الداخلية والتشوه والاعوجاج، وهو أمر بالغ الأهمية بشكل خاص عند توصيل التجميعات المعقدة أو المواد الحساسة. والنتيجة هي منتج نهائي مستقر الأبعاد.

حيث يكون اللحام بالنحاس في الفراغ لا غنى عنه

الفوائد الفريدة للحام بالنحاس في الفراغ تجعله العملية المفضلة للصناعات التي تكون فيها الأداء والموثوقية ذات أهمية قصوى.

الطيران والدفاع: من أجل القوة والوزن الخفيف

في قطاع الطيران والفضاء، كل غرام مهم. يستخدم اللحام بالنحاس في الفراغ لربط السبائك خفيفة الوزن وعالية القوة والهياكل المعقدة، مثل شفرات التوربينات والمبادلات الحرارية. تُنشئ العملية وصلات قوية مثل المواد الأم، مما يضمن السلامة الهيكلية في ظل الظروف القاسية للحرارة والضغط.

الأجهزة الطبية: للتوافق الحيوي والتعقيم

بالنسبة للأدوات الجراحية، ومعدات التشخيص، والغرسات الدائمة، تعتبر النظافة مسألة تتعلق بسلامة المريض. يُنشئ اللحام بالنحاس في الفراغ وصلات ناعمة ونقية تمامًا وخالية من الفراغات وبدون بقايا تدفق. وهذا يضمن أن يكون الجهاز النهائي متوافقًا حيويًا ويمكن تعقيمه بفعالية.

السيارات والطاقة: للأداء تحت الضغط

يجب أن تتحمل أجزاء السيارات عالية الأداء مثل حاقنات الوقود ومكونات ناقل الحركة اهتزازات ثابتة وضغطًا عاليًا. ينتج اللحام بالنحاس في الفراغ وصلات متينة ومحكمة التسرب تضمن موثوقية وكفاءة طويلة الأمد في هذه التطبيقات المتطلبة.

فهم المقايضات والمتطلبات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ هو عملية متخصصة ذات متطلبات محددة تجعلها غير مناسبة لكل تطبيق.

الحاجة إلى النظافة المطلقة

اللحام بالنحاس في الفراغ لا يرحم الملوثات. يجب تنظيف الأجزاء المراد ربطها بدقة قبل دخول الفرن، حيث أن أي زيوت أو شحوم أو جزيئات ستتبخر في الفراغ وتتداخل مع العملية. يتطلب هذا غالبًا بيئات تجميع مخصصة في غرف نظيفة.

الاستثمار في المعدات المتخصصة

أفران التفريغ عبارة عن قطع معقدة ومكلفة من المعدات الرأسمالية. يعني الاستثمار الأولي المرتفع وتكاليف الصيانة المستمرة أن العملية عادة ما تكون مخصصة للمكونات عالية القيمة حيث تبرر فوائد جودة الوصلات الفائقة النفقات.

التحكم في العملية والخبرة

يتطلب التنفيذ الناجح لدورة اللحام بالنحاس في الفراغ خبرة فنية عميقة. يجب على المشغلين التحكم بدقة في المتغيرات مثل معدلات ارتفاع درجة الحرارة وأوقات الاحتفاظ ومستويات التفريغ. ويعد تطوير عملية قابلة للتكرار لتجميع جديد جهدًا هندسيًا كبيرًا.

هل اللحام بالنحاس في الفراغ مناسب لتطبيقك؟

يتطلب اختيار طريقة التوصيل الموازنة بين المتطلبات الفنية وواقع الإنتاج. استخدم هذه الإرشادات لتحديد ما إذا كان اللحام بالنحاس في الفراغ يناسب هدفك.

- إذا كان تركيزك الأساسي على الموثوقية الحيوية: غالبًا ما يكون اللحام بالنحاس في الفراغ هو الخيار الافتراضي للتطبيقات في أنظمة الطيران والفضاء أو أنظمة الضغط العالي نظرًا لسلامة وصلاته التي لا مثيل لها.

- إذا كان تركيزك الأساسي على التوافق الحيوي أو النقاء: طبيعة العملية الخالية من التدفق والملوثات تجعلها الحل الأمثل للأجهزة الطبية أو مكونات صناعة أشباه الموصلات.

- إذا كان تركيزك الأساسي على الإنتاج الضخم الحساس للتكلفة: يجب عليك موازنة تكاليف المعدات والعملية المرتفعة مقابل مكاسب الجودة؛ قد تكون طرق اللحام بالنحاس في الفرن الأقل تعقيدًا أو طرق التوصيل الأخرى أكثر ملاءمة.

في نهاية المطاف، يعتبر اللحام بالنحاس في الفراغ تقنية تمكينية، تسمح للمهندسين بتصميم وبناء مكونات ما كان يمكن أن توجد ببساطة بدونها.

جدول ملخص:

| الجانب | الأهمية |

|---|---|

| منع الأكسدة | يزيل الحاجة إلى التدفق، مما يمنع التلوث والتآكل في الوصلات. |

| سلامة الوصلة | ينتج روابط قوية ومحكمة الغلق ومثالية للبيئات عالية الإجهاد. |

| التسخين الموحد | يضمن الحد الأدنى من التشوه والإجهادات الداخلية للاستقرار الأبعاد. |

| التطبيقات الصناعية | ضروري لقطاعات الطيران والفضاء والأجهزة الطبية ومكونات السيارات التي تتطلب الموثوقية. |

أطلق العنان لقوة اللحام بالنحاس في الفراغ لمكوناتك الحيوية

هل تصمم لتطبيقات الطيران والفضاء، أو الطبية، أو السيارات حيث يكون نقاء الوصلة وقوتها غير قابل للتفاوض؟ في KINTEK، نحن متخصصون في حلول الأفران ذات درجة الحرارة العالية المتقدمة، بما في ذلك أفران التفريغ والجو، المصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير المتميز لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لضمان نتائج لحام بالنحاس خالية من العيوب والتدفق. لا تدع التلوث يضر بمنتجاتك — اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز عملية التصنيع لديك وتقديم وصلات موثوقة وعالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة