في التلبيد الفراغي، تعتبر درجة الفراغ أهم متغير عملية للتحكم في نقاء وخصائص المادة الملبدة النهائية. إنها مقياس مباشر لضغط الغاز المتبقي داخل حجرة الفرن؛ حيث تتوافق درجة الفراغ الأعلى مع ضغط أقل وعدد أقل من جزيئات الغاز المتفاعلة. المستوى الأمثل ليس قيمة واحدة بل يمليه بالكامل التفاعلية الكيميائية للمادة التي تتم معالجتها والأهداف المحددة لدورة التلبيد.

تمتد أهمية درجة الفراغ إلى ما هو أبعد من مجرد منع الصدأ. إنها أداة استراتيجية تؤثر بشكل مباشر على نقاء المادة عن طريق منع الأكسدة، وتسهيل إزالة الملوثات أثناء التسخين، وتعزيز الترابط على المستوى الذري الذي يمنح الجزء الملبد قوته وكثافته النهائية.

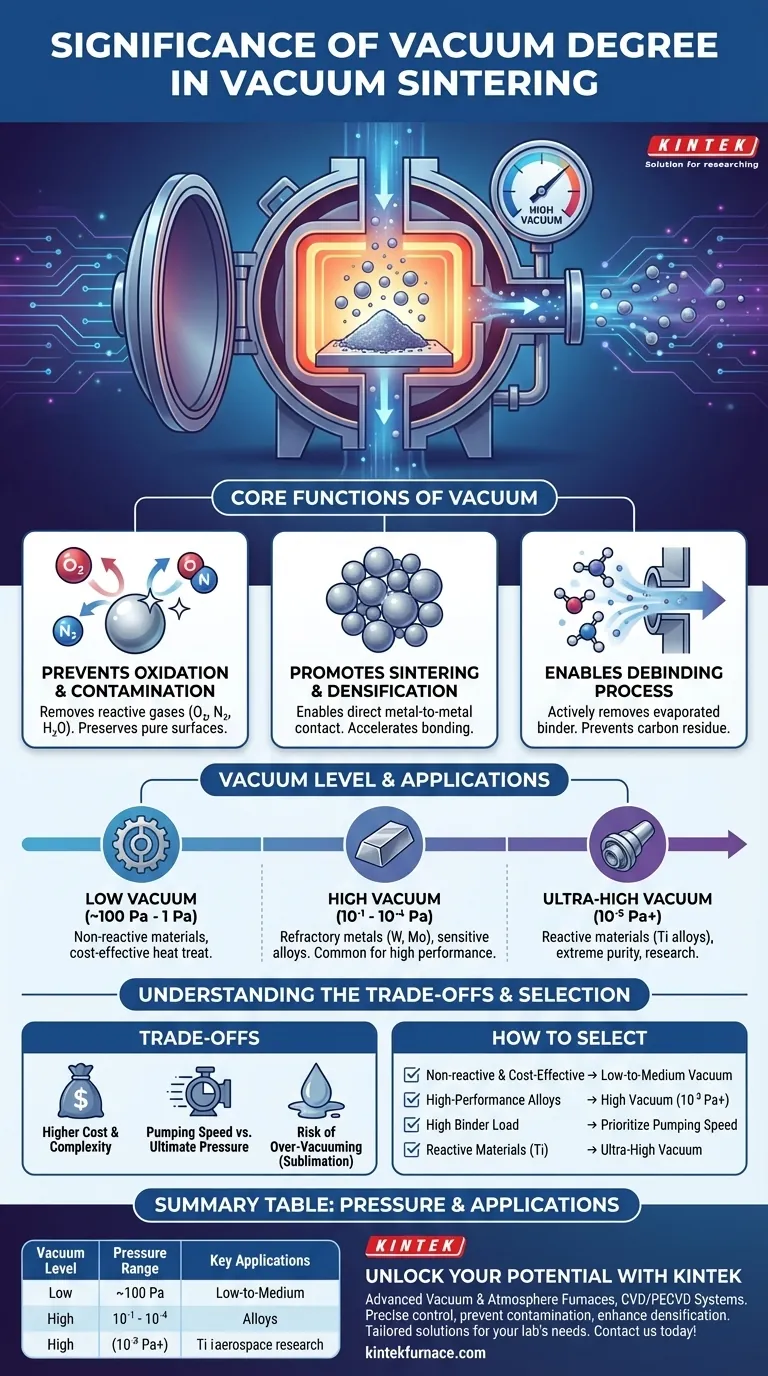

الوظائف الأساسية للفراغ في التلبيد

لفهم أهميته، يجب أن ننظر إلى الأدوار الثلاثة المميزة التي يلعبها الفراغ أثناء عملية التلبيد. إنها ليست حالة سلبية بل عامل نشط في تحول المادة.

منع الأكسدة والتلوث

في درجات الحرارة العالية المطلوبة للتلبيد، تصبح معظم المواد شديدة التفاعل. أي أكسجين متبقٍ، أو نيتروجين، أو بخار ماء في الفرن سيتفاعل بسهولة مع سطح المادة، مكونًا أكاسيد ونيتريدات.

تعمل هذه المركبات غير المرغوب فيها كحاجز بين جزيئات المادة، مما يعيق الترابط السليم. ينتج عن ذلك منتج نهائي بكثافة أقل وقوة منخفضة وأداء ميكانيكي ضعيف. يزيل الفراغ العالي ماديًا جزيئات الغاز المتفاعلة هذه، مما يحافظ على سطح نقي ونظيف على جسيمات المسحوق.

تعزيز التلبيد والتكثيف

تعتمد عملية التلبيد على هجرة الذرات بين الجسيمات لتكوين روابط معدنية قوية، مما يسد الفجوات بينها. هذه العملية، المعروفة باسم التكثيف، تكون أكثر فعالية على سطح نظيف تمامًا.

من خلال منع تكوين طبقات الأكسيد، يضمن الفراغ التلامس المباشر بين المعدن والمعدن بين الجسيمات. يؤدي هذا إلى تسريع تفاعلات التلبيد بشكل كبير، مما يؤدي إلى تكثيف فائق وخصائص نهائية محسّنة مثل القوة والمتانة.

تمكين عملية إزالة الرابط

تستخدم معظم عمليات تكنولوجيا المساحيق رابطًا لتثبيت المسحوق في شكله "الأخضر" قبل التلبيد. أثناء مرحلة التسخين الأولية، يجب تبخير هذا الرابط وإزالته بالكامل.

نظام الفراغ مسؤول عن ضخ مواد الرابط المتبخرة بنشاط. تعد قدرة الفرن على التعامل مع هذا الحجم الكبير من الغاز (سرعة الضخ الخاصة به) مهمة بنفس القدر الذي يمكنه الوصول إليه من الضغط النهائي. الإزالة غير الفعالة للرابط ستترك ملوثات مثل الكربون، مما يضر بسلامة المادة.

مضاهاة مستوى الفراغ بمتطلبات المادة

يتم تصنيف أفران الفراغ بشكل عام حسب مستوى الفراغ الذي يمكنها تحقيقه. يعتمد الاختيار الصحيح كليًا على حساسية المادة التي تعمل بها.

الفراغ المنخفض (حوالي 100 باسكال إلى 1 باسكال)

هذا المستوى مناسب لتلبيد المواد الأقل تفاعلية أو لعمليات المعالجة الحرارية العامة حيث لا يمثل قدر ضئيل من أكسدة السطح أمرًا بالغ الأهمية. إنه يوفر حماية أساسية ضد الأكسدة الإجمالية ولكنه غير كافٍ للسبائك الحساسة.

الفراغ العالي ($10^{-1}$ إلى $10^{-4}$ باسكال)

هذا هو النطاق الأكثر شيوعًا للتطبيقات الصناعية الصعبة. وهو ضروري لتلبيد المعادن الحرارية مثل التنغستن والموليبدينوم، بالإضافة إلى السبائك الحساسة الأخرى التي تتبرد بسهولة بسبب الأكسجين أو النيتروجين. يتطلب فراغًا عاليًا لتحقيق النقاء اللازم للمكونات عالية الأداء.

الفراغ الفائق العالي ($10^{-5}$ باسكال وما فوق)

يتم حجز هذا المستوى للمواد الأكثر تفاعلًا، مثل سبائك التيتانيوم، أو لتطبيقات الأبحاث المتطورة حيث يكون النقاء الشديد أمرًا بالغ الأهمية. يتطلب تحقيق هذا المستوى من الفراغ والحفاظ عليه معدات متخصصة ويستخدم عندما تكون حتى الكميات الضئيلة من الملوثات الغازية غير مقبولة.

فهم المفاضلات

يعد اختيار مستوى الفراغ توازنًا بين المتطلبات الفنية والقيود العملية. إن السعي ببساطة للحصول على أعلى فراغ ممكن ليس دائمًا هو الاستراتيجية الأفضل أو الأكثر كفاءة.

تكلفة الفراغ الأعلى

تحقيق درجة فراغ أعلى أصعب بشكل أسي. يتطلب أنظمة ضخ أكثر تطوراً وتكلفة (مثل المضخات التوربينية أو الناشرة)، وأوقات دورة أطول لتفريغ الحجرة، وبناء أفران أكثر قوة لتقليل التسربات المجهرية.

سرعة الضخ مقابل الضغط النهائي

من المهم التمييز بين الضغط النهائي (درجة الفراغ) وسرعة الضخ. الضغط النهائي هو مدى فراغ الحجرة الذي يمكن أن تصل إليه، بينما سرعة الضخ هي مدى سرعة إزالة الغاز. تتطلب العملية التي بها قدر كبير من إزالة الغاز من الروابط سرعة ضخ عالية للبقاء متقدمًا على التلوث، حتى لو كانت درجة الفراغ النهائية المطلوبة معتدلة فقط.

خطر الفراغ المفرط

بالنسبة لبعض السبائك، يمكن أن يكون الفراغ العالي بشكل مفرط ضارًا. يمكن لبعض العناصر ذات ضغط البخار العالي (مثل المنغنيز أو الزنك) أن تبدأ في "الغليان" أو التبخر من المادة في درجات حرارة عالية تحت فراغ صارم. يمكن أن تؤدي هذه الظاهرة، المعروفة باسم التسامي، إلى تغيير التركيب الكيميائي للسبائك وتؤثر سلبًا على أدائها.

كيفية اختيار درجة الفراغ الصحيحة

يجب أن يسترشد اختيارك بالمادة والهدف النهائي. مستوى الفراغ هو متغير عملية قابل للتحكم يجب تكييفه مع تطبيقك المحدد.

- إذا كان تركيزك الأساسي هو التلبيد الفعال من حيث التكلفة للمواد غير التفاعلية: غالبًا ما يوفر فرن الفراغ المنخفض إلى المتوسط أفضل توازن بين الأداء والتكلفة التشغيلية.

- إذا كان تركيزك الأساسي هو إنتاج المعادن الحرارية عالية الأداء أو السبائك الحساسة: يعد نظام الفراغ العالي ($10^{-3}$ باسكال أو أفضل) أمرًا ضروريًا لمنع التبريل الناتج عن التلوث.

- إذا كان تركيزك الأساسي هو إزالة كميات كبيرة من الرابط أثناء إزالة الرابط: إعطاء الأولوية لنظام ذي سرعة ضخ عالية، وليس مجرد ضغط نهائي منخفض، للتعامل مع الحمل الغازي العالي بفعالية.

- إذا كان تركيزك الأساسي هو البحث أو تلبيد المواد شديدة التفاعل مثل التيتانيوم: يعد نظام الفراغ الفائق العالي ضروريًا لتحقيق النقاء وخصائص المادة المطلوبة للتطبيقات الحرجة.

في نهاية المطاف، يعد التعامل مع درجة الفراغ كمدخل دقيق للعملية، وليس مجرد إعداد للفرن، هو المفتاح لتحقيق نتائج متسقة وعالية الجودة في التلبيد الفراغي.

جدول الملخص:

| مستوى الفراغ | نطاق الضغط | التطبيقات الرئيسية |

|---|---|---|

| الفراغ المنخفض | ~100 باسكال إلى 1 باسكال | المواد غير التفاعلية، التلبيد الفعال من حيث التكلفة |

| الفراغ العالي | $10^{-1}$ إلى $10^{-4}$ باسكال | المعادن الحرارية (مثل التنغستن، الموليبدينوم)، السبائك الحساسة |

| الفراغ الفائق العالي | $10^{-5}$ باسكال وما فوق | المواد التفاعلية (مثل سبائك التيتانيوم)، أبحاث النقاء العالي |

أطلق العنان للإمكانات الكاملة لعملية التلبيد الخاصة بك مع KINTEK

هل تكافح من أجل تحقيق درجة الفراغ المناسبة لموادك؟ تم تصميم حلول KINTEK المتقدمة للأفران عالية الحرارة، بما في ذلك أفران الفراغ والجو وأنظمة CVD/PECVD، لتوفير تحكم دقيق في الفراغ، ومنع التلوث، وتعزيز التكثيف. بفضل البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة - سواء كنت تقوم بتلبيد معادن حرارية، أو سبائك حساسة، أو تتعامل مع مواد تفاعلية. لا تدع تحديات الفراغ تعيقك؛ اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تعزيز كفاءة مختبرك وأداء المواد!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي آلية فرن التلبيد الفراغي لـ AlCoCrFeNi2.1 + Y2O3؟ تحسين معالجة السبائك عالية الإنتروبيا الخاصة بك

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- لماذا يلزم فرن التلبيد بالضغط الساخن الفراغي للسيراميك النانوي؟ الحفاظ على الهيكل بالضغط

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هي مزايا فرن التلبيد بالكبس الساخن الفراغي للمركبات النحاسية الأرضية النادرة؟ الكثافة والنقاء