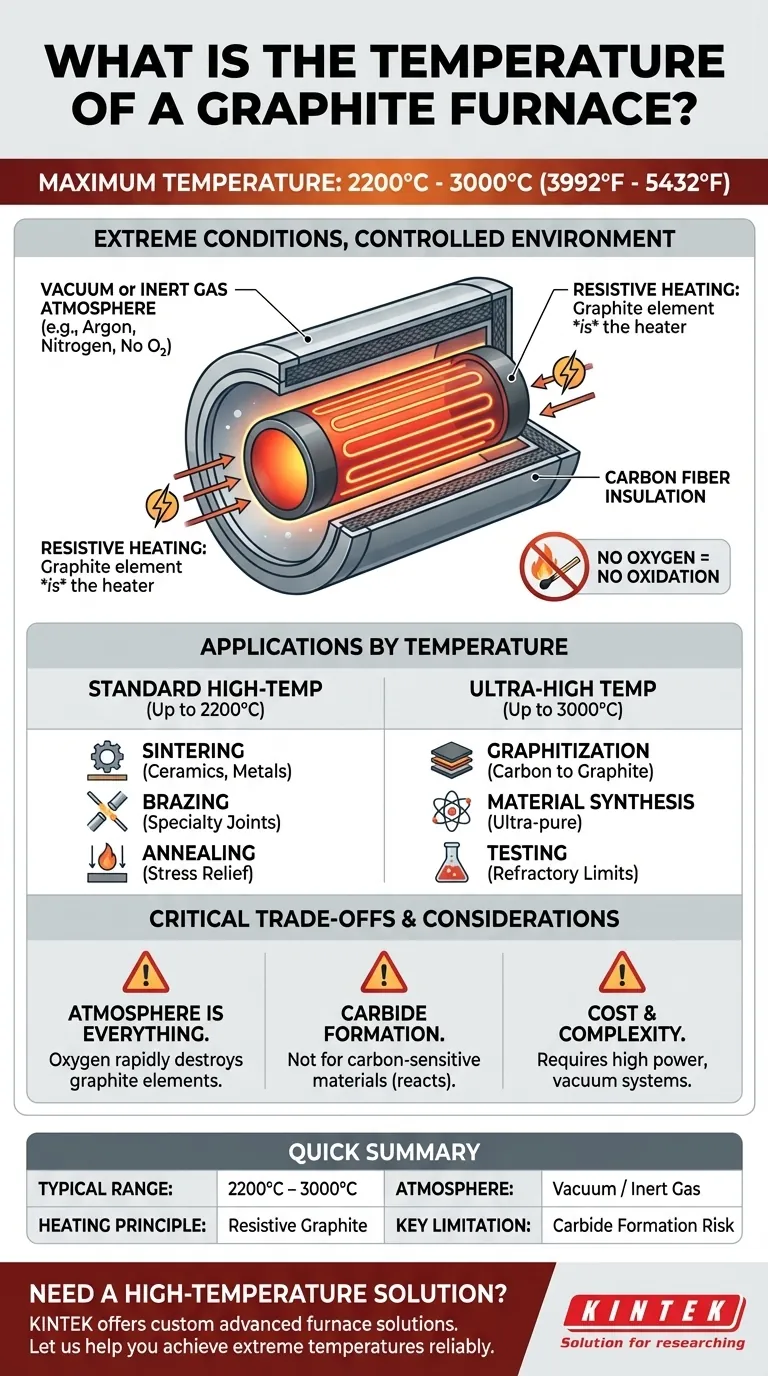

يتراوح الحد الأقصى لدرجة حرارة فرن الجرافيت عادةً بين 2200 درجة مئوية و 3000 درجة مئوية (3992 درجة فهرنهايت إلى 5432 درجة فهرنهايت). لا تُعرَّف هذه الأفران بدرجة حرارة تشغيل واحدة، بل بقدرتها على تحقيق هذه الظروف القصوى. يصبح هذا الأداء ممكنًا لأن الفرن يستخدم الجرافيت نفسه كعنصر تسخين في بيئة خاضعة للرقابة ومحكمة الخلو من الأكسجين.

إن قدرة فرن الجرافيت على الوصول إلى درجات حرارة عالية هي نتيجة مباشرة لتصميمه. من خلال استخدام الجرافيت كمُسخن مقاوم داخل فراغ أو غاز خامل، فإنه يتجاوز حدود الأكسدة لعناصر المعادن التقليدية، مما يتيح عمليات تكون مستحيلة بطريقة أخرى.

كيف تحقق أفران الجرافيت درجات حرارة قصوى

فرن الجرافيت ليس مجرد صندوق مبطن بالجرافيت. المادة جزء لا يتجزأ من وظيفته، حيث تعمل كمصدر الحرارة نفسه. يعد فهم هذا المبدأ أساسيًا لفهم قدراته.

دور الجرافيت كعنصر تسخين

يتم تمرير تيار كهربائي كبير مباشرة عبر مكونات الجرافيت في الفرن (غالبًا أنبوب أو سلسلة من القضبان). نظرًا لمقاومته الكهربائية الطبيعية، يسخن الجرافيت بشدة، وهو مبدأ يُعرف باسم التسخين بالمقاومة.

يختلف هذا التصميم اختلافًا جوهريًا عن معظم الأفران، حيث يقوم عنصر معدني أو سيراميكي منفصل بتسخين الحجرة. هنا، الحجرة هي عنصر التسخين.

الحاجة إلى بيئة خاضعة للرقابة

يحترق الجرافيت بسهولة في وجود الأكسجين عند درجات حرارة عالية، وهي عملية تسمى الأكسدة. لمنع الفرن من تدمير نفسه، يجب أن تكون "المنطقة الساخنة" المُسخَّنة خالية تمامًا من الهواء.

يتم تحقيق ذلك عن طريق تشغيل الفرن تحت فراغ عميق أو عن طريق ملء الحجرة بغاز خامل غير تفاعلي، مثل الأرجون أو النيتروجين. هذه البيئة الخاضعة للرقابة ضرورية لطول عمر الفرن ونقاء العملية.

العزل الحراري والكفاءة

لإدارة الحرارة الهائلة، يتم إحاطة عنصر تسخين الجرافيت بطبقات من عزل ألياف الكربون عالية النقاء. هذه المادة عازل استثنائي عند درجات الحرارة العالية ومستقرة في الفراغ أو الغاز الخامل، مما يخلق نظامًا حراريًا عالي الكفاءة يوجه الطاقة إلى الحمولة.

فهم نطاق درجة الحرارة (2200 درجة مئوية إلى 3000 درجة مئوية)

تعتمد درجة الحرارة المحددة المستخدمة كليًا على العملية الصناعية أو العلمية التي يتم إجراؤها.

عمليات درجات الحرارة العالية القياسية (حتى 2200 درجة مئوية)

هذا هو نطاق العمل للعديد من التطبيقات المتقدمة. تشمل العمليات الشائعة تلبيد السيراميك، ولحام المعادن المتخصصة، والتخمير لتخفيف إجهاد المواد، وإنشاء مواد مركبة كربونية.

تطبيقات درجات الحرارة القصوى (حتى 3000 درجة مئوية)

تُحفظ درجات الحرارة التي تقترب من 3000 درجة مئوية للتطبيقات الأكثر تطلبًا. تشمل هذه التجريف (تحويل الكربون غير المتبلور إلى جرافيت بلوري)، وتخليق مواد فائقة النقاء، واختبار حدود المعادن والمواد الخزفية المقاومة للحرارة للتطبيقات الفضائية أو النووية.

المقايضات الحاسمة لأفران الجرافيت

على الرغم من قوتها الهائلة، فإن أفران الجرافيت لها قيود محددة تجعلها غير مناسبة لمهام معينة. قد يؤدي تجاهل هذه المقايضات إلى فشل العمليات وتلف المعدات.

البيئة هي كل شيء

لا يمكن المبالغة في تقدير الحساسية للأكسجين. سيؤدي تسرب الهواء أو التطهير غير الصحيح للغاز إلى تدمير عناصر تسخين الجرافيت والعزل بسرعة. يتطلب هذا أنظمة فراغ قوية وإجراءات تشغيل دقيقة.

التوافق المادي وتكوين الكربيد

الكربون تفاعلي في درجات الحرارة العالية. ستتفاعل بعض العناصر والمركبات مع غلاف أو مكونات فرن الجرافيت لتكوين الكربيدات. يمكن أن يؤدي هذا إلى تلويث أو تدمير المادة التي تتم معالجتها. إذا كانت مادتك حساسة للكربون، فإن فرن الجرافيت هو الخيار الخاطئ.

التكلفة والتعقيد

هذه ليست أفران بسيطة. أفران الجرافيت هي أنظمة متطورة تتطلب إمدادات طاقة كهربائية عالية، وأنظمة معالجة غاز أو فراغ معقدة، وأجهزة تحكم متقدمة في العمليات. إن تكاليف الاستحواذ والتشغيل أعلى بكثير من أفران الهواء القياسية.

هل فرن الجرافيت مناسب لتطبيقك؟

يعتمد اختيار تكنولوجيا الفرن المناسبة كليًا على متطلبات المواد والبيئة ودرجة الحرارة لديك.

- إذا كان تركيزك الأساسي هو المعالجة فوق 2000 درجة مئوية في بيئة غير مؤكسدة: يعتبر فرن الجرافيت أحد التقنيات القليلة، وغالبًا الأفضل، القادرة على تلبية احتياجاتك.

- إذا كانت موادك حساسة للكربون أو تشكل كربيدات غير مرغوب فيها: يجب عليك التفكير في أفران ذات مناطق ساخنة من المعادن المقاومة للحرارة (الموليبدينوم، التنغستن) أو سخانات سيراميكية متقدمة.

- إذا كانت عمليتك تعمل دون 1800 درجة مئوية ويمكنها تحمل جو الهواء: فإن الفرن التقليدي ذو عناصر التسخين المعدنية أو كربيد السيليكون هو حل أكثر عملية وفعالية من حيث التكلفة.

في نهاية المطاف، يعد فهم أن فرن الجرافيت هو "نظام كربون" متخصص هو المفتاح للاستفادة من قوته الهائلة للتطبيق الصحيح.

جدول الملخص:

| الميزة | التفاصيل |

|---|---|

| نطاق درجة الحرارة النموذجي | 2200 درجة مئوية إلى 3000 درجة مئوية (3992 درجة فهرنهايت إلى 5432 درجة فهرنهايت) |

| مبدأ التسخين | التسخين بالمقاومة لعناصر الجرافيت |

| البيئة المطلوبة | فراغ أو غاز خامل (مثل الأرجون، النيتروجين) |

| التطبيقات الشائعة | التلبيد، اللحام، التجريف، التخمير |

| القيود الرئيسية | غير مناسب للمواد الحساسة للكربون (خطر تكوين الكربيد) |

هل تحتاج إلى حل بدرجة حرارة عالية مصمم خصيصًا لعمليتك الفريدة؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجة حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك الأفران الأنبوبية، وأفران الفراغ والغاز، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دعنا نساعدك في الوصول إلى درجات حرارة قصوى بشكل موثوق. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول أفران الجرافيت لدينا أن تدعم تطبيقاتك الأكثر تطلبًا.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى