في جوهرها، التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران هو معالجة السبائك عالية الأداء - وتحديداً سبائك التيتانيوم والألومنيوم والسبائك الفائقة القائمة على النيكل - للمكونات الحرجة للطيران. هذه المعالجة ليست مجرد تسخين للمعادن؛ إنها عملية دقيقة تعمل على تطوير القوة الاستثنائية ومقاومة التعب والاستقرار في درجات الحرارة العالية المطلوبة للمحركات وهياكل الطائرات ومعدات الهبوط لتعمل بأمان وموثوقية.

القيمة الأساسية للمعالجة الحرارية بالفراغ في مجال الطيران هي قدرتها على إنشاء بيئة متحكم بها تمامًا وخالية من التلوث. وهذا يمنع المعادن التفاعلية من التعرض للتلف بسبب الغازات الجوية، مما يضمن أن المكون النهائي يمتلك الخصائص المعدنية الخالية من العيوب التي يتطلبها قطاع الصناعة الذي لا يقبل أي خطأ.

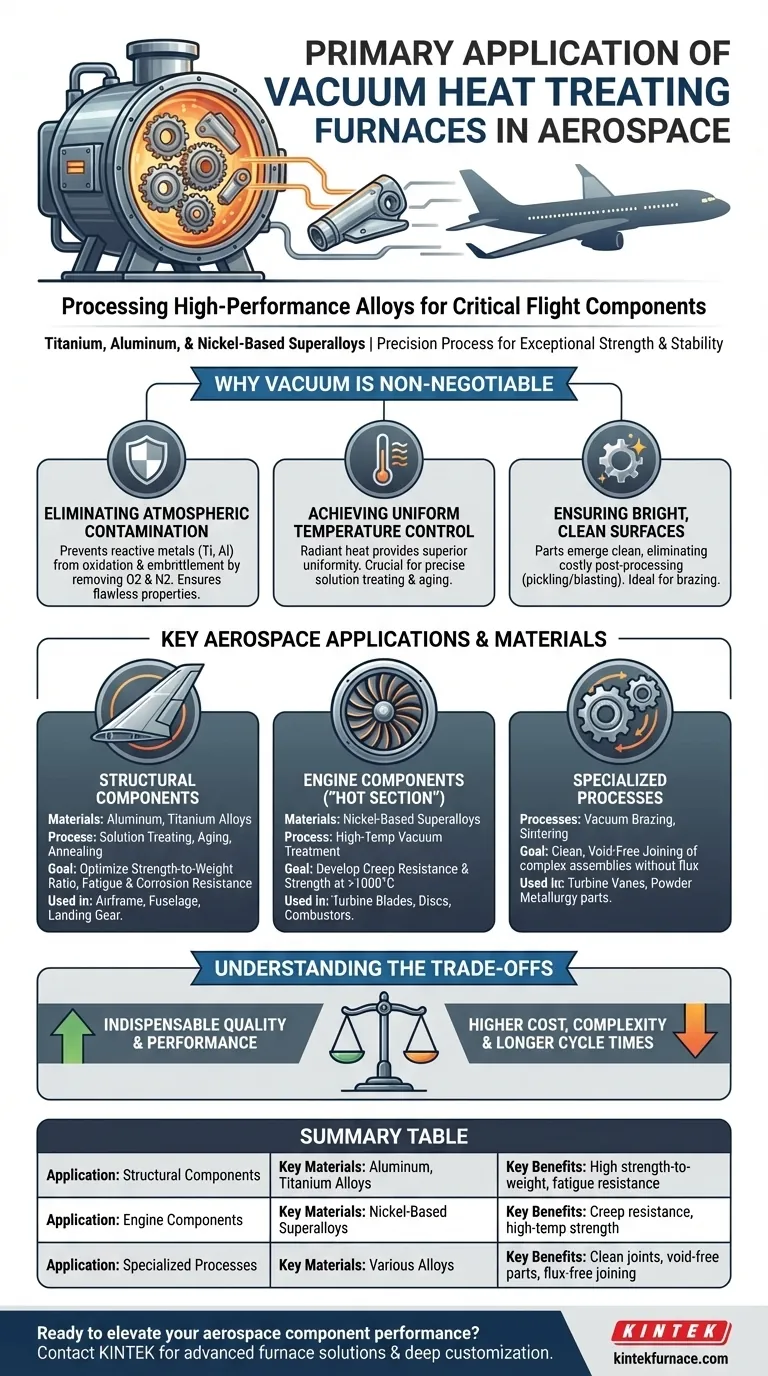

لماذا يعتبر الفراغ غير قابل للتفاوض في مجال الطيران

تتعلق المعالجة الحرارية بتعديل البنية البلورية الداخلية للمعدن لتعزيز خصائصه. في صناعة تتطلب الكثير مثل صناعة الطيران، تعتبر البيئة التي يحدث فيها ذلك بنفس أهمية العملية نفسها. استخدام الفراغ هو حل للتحديات الكيميائية والفيزيائية الأساسية.

القضاء على التلوث الجوي

تتفاعل سبائك الطيران عالية الأداء، وخاصة التيتانيوم وبعض سبائك الألومنيوم، بشكل كبير مع الأكسجين والنيتروجين عند درجات حرارة مرتفعة.

يمكن أن يؤدي التعرض للجو أثناء المعالجة الحرارية إلى الأكسدة والتقصف، مما يؤدي إلى تكوين طبقة سطحية ضعيفة ويضر بسلامة الجزء بأكمله. يزيل الفراغ هذه الغازات التفاعلية، مما يضمن تحقيق الخصائص المتأصلة للمادة بشكل كامل.

تحقيق تحكم موحد في درجة الحرارة

توفر بيئة الفراغ تجانسًا فائقًا لدرجة الحرارة مقارنة بأفران الغلاف الجوي القائمة على الحمل الحراري. تنتقل الحرارة الإشعاعية مباشرة وبشكل متساوٍ إلى الأجزاء دون تداخل من التيارات الهوائية.

يعد هذا التحكم الحراري الدقيق أمرًا حاسمًا للعمليات المعقدة مثل المعالجة بالحل والتعتيق، حيث يمكن أن تؤدي الانحرافات الطفيفة في درجة الحرارة إلى خصائص مادية غير متناسقة واحتمال فشل المكون.

ضمان أسطح لامعة ونظيفة

نظرًا لأن معالجة الفراغ تمنع الأكسدة، تخرج الأجزاء من الفرن بـ سطح لامع ونظيف.

وهذا يلغي الحاجة إلى خطوات ما بعد المعالجة القاسية مثل التخليل الحمضي أو التنظيف بالرمل، والتي يمكن أن تكون مكلفة وخطرة بيئيًا ومن المحتمل أن تلحق الضرر بالتشطيب السطحي للمكون. وهذا أمر حيوي بشكل خاص للأجزاء التي سيتم لحامها أو صهرها لاحقًا.

تطبيقات ومواد الطيران الرئيسية

ترتبط الحاجة إلى بيئة فراغ مُتحكم بها مباشرة بأكثر المكونات أهمية في الطائرة. تُختار السبائك المختلفة لوظائف محددة، ويعتمد كل منها على معالجة الفراغ لتلبية مواصفات الأداء.

المكونات الهيكلية (سبائك الألومنيوم والتيتانيوم)

يعتمد هيكل الطائرة والجسم والأجنحة ومعدات الهبوط على مواد ذات نسبة قوة إلى وزن استثنائية.

تُستخدم أفران الفراغ للمعالجة بالحل والتعتيق لسبائك الألومنيوم عالية القوة والتلدين لسبائك التيتانيوم. وهذا يحسن من قوتها ومطاوعتها ومقاومتها للتعب والتآكل، وهي أمور ضرورية لطول العمر الهيكلي للطائرة.

مكونات المحرك (السبائك الفائقة القائمة على النيكل)

يعمل "القسم الساخن" من محرك الطائرة النفاثة - بما في ذلك شفرات التوربينات والأقراص وغرف الاحتراق - تحت درجات حرارة عالية وضغط ميكانيكي شديدين. غالبًا ما تُصنع هذه الأجزاء من سبائك فائقة قائمة على النيكل.

تعتبر المعالجة الحرارية بالفراغ ضرورية لتطوير مقاومة الزحف وقوة درجات الحرارة العالية لهذه السبائك الفائقة، مما يمنعها من التشوه تحت الحمل عند درجات حرارة تتجاوز 1000 درجة مئوية (1832 درجة فهرنهايت).

العمليات المتخصصة (اللحام بالنحاس والتلبيد)

بالإضافة إلى التقوية، تُستخدم أفران الفراغ للربط والتشكيل. يستخدم اللحام بالنحاس بالفراغ معدن حشو لربط التجميعات المعقدة، مثل ريش التوربينات، دون استخدام تدفقات أكالة. يضمن الفراغ وصلة قوية ونظيفة وخالية من الفراغات.

يُستخدم التلبيد بالفراغ أيضًا لدمج المساحيق المعدنية في أجزاء صلبة شبه جاهزة، وهي عملية تُعرف باسم تعدين المساحيق، والتي تزداد أهميتها في تصنيع مكونات الطيران المعقدة.

فهم المقايضات

على الرغم من أنها لا غنى عنها، إلا أن تقنية أفران الفراغ لا تخلو من تحدياتها واعتباراتها الخاصة. إن الإقرار بهذه المقايضات هو مفتاح فهم مكانتها في التصنيع.

تكلفة أولية وتعقيد أعلى

تعد أنظمة أفران الفراغ أغلى بكثير في الشراء والتركيب من نظيراتها الجوية. كما أنها تتطلب أنظمة تحكم أكثر تعقيدًا ومضخات تفريغ وبنية تحتية.

يتطلب التشغيل والصيانة مستوى أعلى من الخبرة الفنية لإدارة سلامة الفراغ وضمان تكرارية العملية.

أوقات دورة أطول

قد يستغرق تحقيق فراغ عميق (ضخ الغرفة) وتبريد حمولة العمل في بيئة الفراغ وقتًا أطول مما هو عليه في فرن الغلاف الجوي حيث يمكن للمراوح تدوير الغاز الخامل.

قد يؤدي ذلك إلى انخفاض الإنتاجية في بعض التطبيقات عالية الحجم، مما يجعلها خيارًا مدروسًا للأجزاء عالية القيمة حيث تتفوق الجودة على السرعة.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام فرن التفريغ بالكامل على المادة ومتطلبات الأداء للمكون النهائي. يتم اختيار العملية عندما تكون مخاطر التلوث الجوي غير مقبولة.

- إذا كان تركيزك الأساسي هو هيكل الطائرة وسلامتها الهيكلية: ستعتمد على معالجة محلول الفراغ وتعتيق سبائك الألومنيوم والتيتانيوم لزيادة نسب القوة إلى الوزن وعمر التعب.

- إذا كان تركيزك الأساسي هو أداء المحرك ومتانة درجات الحرارة العالية: فإن المعالجة الحرارية بالتفريغ هي الخيار الوحيد القابل للتطبيق لتطوير مقاومة الزحف والقوة الحرجة لسبائك النيكل الفائقة.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة وعالية القيمة: يوفر اللحام بالتفريغ أنظف وأقوى وأكثر الطرق موثوقية لإنشاء وصلات خالية من التدفق في المكونات الحرجة للمهمة.

في النهاية، المعالجة الحرارية بالتفريغ هي التقنية التمكينية التي تحول السبائك المعدنية المتقدمة إلى مكونات آمنة وعالية الأداء تجعل الطيران الحديث ممكنًا.

جدول الملخص:

| التطبيق | المواد الرئيسية | الفوائد الرئيسية |

|---|---|---|

| المكونات الهيكلية | سبائك الألومنيوم، التيتانيوم | نسبة عالية من القوة إلى الوزن، مقاومة التعب |

| مكونات المحرك | السبائك الفائقة القائمة على النيكل | مقاومة الزحف، قوة درجات الحرارة العالية |

| العمليات المتخصصة (اللحام/التلبيد) | سبائك متنوعة | وصلات نظيفة، أجزاء خالية من الفراغات، ربط خالٍ من التدفق |

هل أنت مستعد لرفع أداء مكونات الطيران الخاصة بك بدقة المعالجة الحرارية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة لأفران درجات الحرارة العالية، بما في ذلك أفران الكتم، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة لتطبيقات الطيران الحرجة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز كفاءة وموثوقية مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق