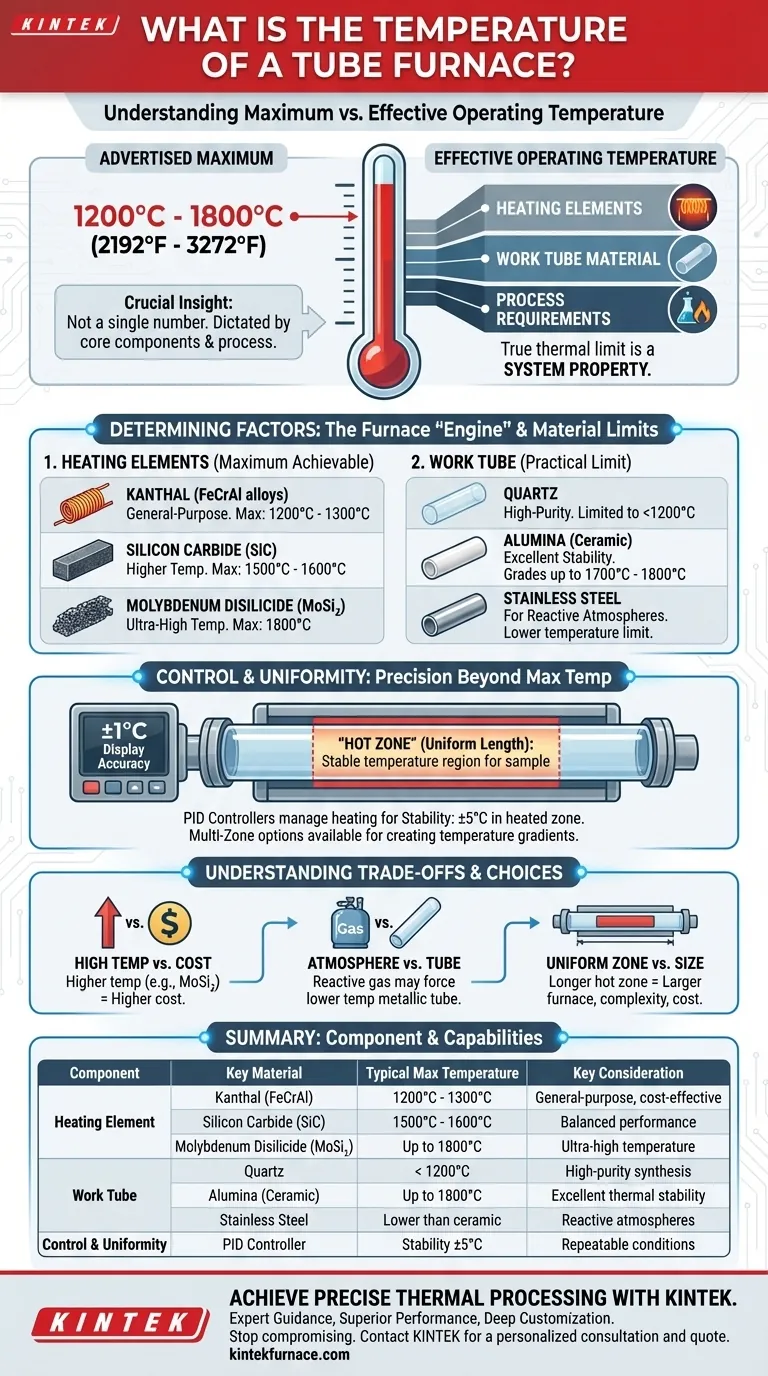

يمكن لـ فرن الأنبوب المخبري القياسي أن يعمل عند درجات حرارة قصوى تتراوح من 1200 درجة مئوية إلى 1800 درجة مئوية (2192 درجة فهرنهايت إلى 3272 درجة فهرنهايت). لا تعد قدرة درجة الحرارة المحددة لأي نموذج معين رقمًا واحدًا، بل يتم تحديدها بواسطة مكوناته الأساسية، وأبرزها نوع عنصر التسخين ومادة أنبوب العمل المستخدم.

الفهم الحاسم هو أن درجة الحرارة القصوى المعلن عنها و درجة حرارة التشغيل الفعالة هما شيئان مختلفان. يتم تحديد حدك الحراري الحقيقي بواسطة نظام من العوامل المترابطة، بما في ذلك عناصر التسخين، وخصائص مادة أنبوب العمل، وتوحيد درجة الحرارة المطلوب لعمليتك المحددة.

ما الذي يحدد درجة الحرارة القصوى للفرن؟

تصنيف درجة الحرارة القصوى هو نتيجة مباشرة للمواد المستخدمة في بناء الفرن. فهم هذه المكونات هو المفتاح لاختيار الأداة المناسبة لاحتياجاتك.

دور عناصر التسخين

يعتبر "محرك" الفرن هو مجموعة عناصر التسخين الخاصة به. تحدد المادة المستخدمة لهذه العناصر بشكل مباشر الحد الأعلى لدرجة الحرارة التي يمكن تحقيقها.

- كانثال (سبائك FeCrAl): هذه شائعة في الأفران ذات الأغراض العامة وعادة ما تصل إلى درجات حرارة قصوى تتراوح من 1200 درجة مئوية إلى 1300 درجة مئوية.

- كربيد السيليكون (SiC): لتطبيقات درجات الحرارة العالية، تُستخدم عناصر SiC، مما يتيح للأفران العمل بشكل موثوق به حتى 1500 درجة مئوية أو 1600 درجة مئوية.

- ثنائي سيليسيد الموليبدينوم (MoSi2): هذه العناصر مخصصة لتطبيقات درجات الحرارة العالية جدًا، مما يسمح للأفران بتحقيق أقصى تصنيف لها وهو 1800 درجة مئوية.

قيود أنبوب العمل

يتم تسخين العينة داخل أنبوب عمل، والذي يجب أن يكون قادرًا على تحمل درجة الحرارة المستهدفة وأن يكون متوافقًا كيميائيًا مع عينتك والجو المحيط. غالبًا ما تفرض مادة الأنبوب حدًا عمليًا لدرجة الحرارة أقل مما يمكن أن تنتجه عناصر التسخين.

- الكوارتز: مثالي لتطبيقات النقاوة العالية، ولكنه عادة ما يقتصر استخدامه على أقل من 1200 درجة مئوية.

- الألومينا (السيراميك): يوفر استقرارًا حراريًا ممتازًا ومقاومة كيميائية، مع درجات متاحة للاستخدام حتى 1700 درجة مئوية أو 1800 درجة مئوية.

- الفولاذ المقاوم للصدأ: يوفر المتانة وهو ضروري لأجواء معينة مختزلة أو تفاعلية، ولكنه عادة ما يكون له حد أدنى لدرجة الحرارة أقل بكثير من أنابيب السيراميك.

ما وراء درجة الحرارة القصوى: التحكم والتوحيد

مجرد الوصول إلى درجة حرارة عالية لا يكفي لمعظم العمليات العلمية أو الصناعية. تعتمد جودة المعالجة الحرارية على دقة التحكم وتوحيد ملف درجة الحرارة.

تحقيق دقة درجة الحرارة

تستخدم أفران الأنابيب الحديثة أنظمة تحكم متقدمة، مثل وحدات التحكم PID (التناسبية-التكاملية-التفاضلية)، لإدارة التسخين. توفر هذه الأنظمة استقرارًا ممتازًا.

يمكن لفرن عالي الجودة تحقيق دقة عرض لدرجة الحرارة تبلغ ±1 درجة مئوية والحفاظ على استقرار درجة الحرارة داخل المنطقة الساخنة ضمن ±5 درجات مئوية، مما يضمن ظروفًا قابلة للتكرار وموثوقة.

فهم "المنطقة الساخنة"

درجة الحرارة المحددة ليست ثابتة على طول الأنبوب بالكامل. "المنطقة الساخنة"، أو الطول الموحد، هي المنطقة المركزية للفرن حيث تكون درجة الحرارة مستقرة ومتوافقة مع النقطة المحددة.

يعد طول هذه المنطقة الموحدة مواصفة حاسمة لأي تجربة، حيث يجب أن تتناسب عينتك بالكامل داخل هذه المنطقة لضمان تسخينها بالتساوي.

التحكم متعدد المناطق للتدرجات

تتميز بعض الأفران المتقدمة بمناطق تسخين متعددة على طول الأنبوب. يمكن التحكم في كل منطقة بشكل مستقل، مما يسمح للمستخدم بإنشاء تدرج حراري دقيق. هذا ضروري لعمليات مثل النقل البخاري الكيميائي أو نمو البلورات المتخصص.

فهم المقايضات

يتضمن اختيار فرن أنبوبي الموازنة بين متطلبات الأداء والقيود العملية، وبشكل أساسي التكلفة والتوافق المادي.

درجة الحرارة العالية مقابل التكلفة

هناك علاقة مباشرة وحادة بين درجة الحرارة القصوى والسعر. يتطلب الفرن القادر على 1800 درجة مئوية عناصر MoSi2 باهظة الثمن وعزلًا عالي الجودة، مما يجعله أكثر تكلفة بكثير من نموذج 1200 درجة مئوية الذي يستخدم عناصر كانثال.

الجو مقابل مادة الأنبوب

يحدد اختيارك لجو العملية مادة الأنبوب، والتي بدورها يمكن أن تحد من درجة حرارة التشغيل الخاصة بك. إذا كانت عمليتك تتطلب غازًا تفاعليًا قد يتلف أنبوبًا خزفيًا، فقد تضطر إلى استخدام أنبوب معدني، وبالتالي قبول درجة حرارة قصوى أقل.

المنطقة الموحدة مقابل حجم الفرن

تعد المنطقة الساخنة الأطول والأكثر توحيدًا مرغوبة للغاية لمعالجة عينات أكبر أو تحسين اتساق الدفعة. ومع ذلك، يتطلب تحقيق ذلك فرنًا أكبر ماديًا، وتصميمًا أكثر تعقيدًا لعناصر التسخين، وغالبًا ما يتطلب مناطق تحكم متعددة، وكل ذلك يزيد من التعقيد والتكلفة.

اتخاذ القرار الصحيح لهدفك

لاختيار الفرن الصحيح، قم بمواءمة قدراته الحرارية مع المتطلبات المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو التخليق عالي النقاوة تحت 1200 درجة مئوية: فإن الفرن المتوافق مع أنبوب عمل من الكوارتز هو الخيار الأمثل لمنع التلوث.

- إذا كان تركيزك الأساسي هو العمل المخبري للأغراض العامة حتى 1500 درجة مئوية: فإن الفرن المزود بعناصر SiC وأنبوب عمل من الألومينا يوفر أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو المعالجة بدرجات حرارة عالية جدًا (فوق 1500 درجة مئوية): يجب عليك الاستثمار في فرن مزود بعناصر MoSi2 وأنبوب ألومينا عالي النقاوة.

- إذا كان تركيزك الأساسي هو العمل مع الأجواء التفاعلية: قم بإعطاء الأولوية لاختيار مادة الأنبوب الصحيحة (مثل الفولاذ المقاوم للصدأ) أولاً، ثم اقبل درجة الحرارة القصوى التي يسمح بها الأنبوب.

من خلال فهم أن درجة حرارة الفرن هي خاصية نظام، وليست مجرد رقم واحد، يمكنك اتخاذ قرار أكثر استنارة وضمان نتائج ناجحة لعملك.

جدول الملخص:

| المكون | المادة الرئيسية | درجة الحرارة القصوى النموذجية | الاعتبار الرئيسي |

|---|---|---|---|

| عنصر التسخين | كانثال (FeCrAl) | 1200 درجة مئوية - 1300 درجة مئوية | للاستخدام العام، فعال من حيث التكلفة |

| كربيد السيليكون (SiC) | 1500 درجة مئوية - 1600 درجة مئوية | أداء متوازن لمعظم المختبرات | |

| ثنائي سيليسيد الموليبدينوم (MoSi₂) | حتى 1800 درجة مئوية | معالجة بدرجات حرارة عالية جدًا | |

| أنبوب العمل | كوارتز | < 1200 درجة مئوية | تخليق عالي النقاوة، يمنع التلوث |

| ألومينا (سيراميك) | حتى 1800 درجة مئوية | استقرار حراري ومقاومة كيميائية ممتازة | |

| فولاذ مقاوم للصدأ | أقل من السيراميك | مطلوب لأجواء تفاعلية محددة | |

| التحكم والتوحيد | وحدة تحكم PID | استقرار ±5 درجات مئوية | يضمن ظروفًا قابلة للتكرار وموثوقة |

حقق معالجة حرارية دقيقة مع KINTEK

يعد اختيار فرن الأنبوب المناسب أمرًا بالغ الأهمية لنجاح بحثك أو إنتاجك. يؤثر التفاعل بين درجة الحرارة القصوى، والتوافق المادي، وتوحيد درجة الحرارة بشكل مباشر على نتائجك.

تم تصميم حلول أفران KINTEK المتقدمة لدرجات الحرارة العالية لتلبية متطلباتك الدقيقة:

- إرشاد الخبراء: استفد من معرفتنا العميقة بالتطبيقات لاختيار المجموعة المثلى من عناصر التسخين (كانثال، SiC، MoSi₂) ومواد أنبوب العمل (كوارتز، ألومينا، فولاذ مقاوم للصدأ) لعمليتك وجوك المحدد.

- أداء فائق: تم تصميم أفران الأنابيب لدينا، وهي جزء من خط إنتاج شامل يشمل أفران الكتم، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، للتحكم الاستثنائي في درجة الحرارة (دقة عرض ±1 درجة مئوية) والمناطق الساخنة الموحدة.

- تخصيص عميق: نحن لا نبيع نماذج قياسية فقط. تتيح لنا قدرات البحث والتطوير والتصنيع القوية لدينا تكييف مواصفات الفرن — مثل طول المنطقة الساخنة والتحكم متعدد المناطق — لتلبية احتياجاتك التجريبية الفريدة.

توقف عن التنازل عن عملياتك الحرارية. دع خبرائنا يساعدونك في تكوين نظام يوفر الدقة والموثوقية والأداء الذي يتطلبه عملك.

اتصل بـ KINTEK اليوم للحصول على استشارة شخصية وعرض أسعار.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك