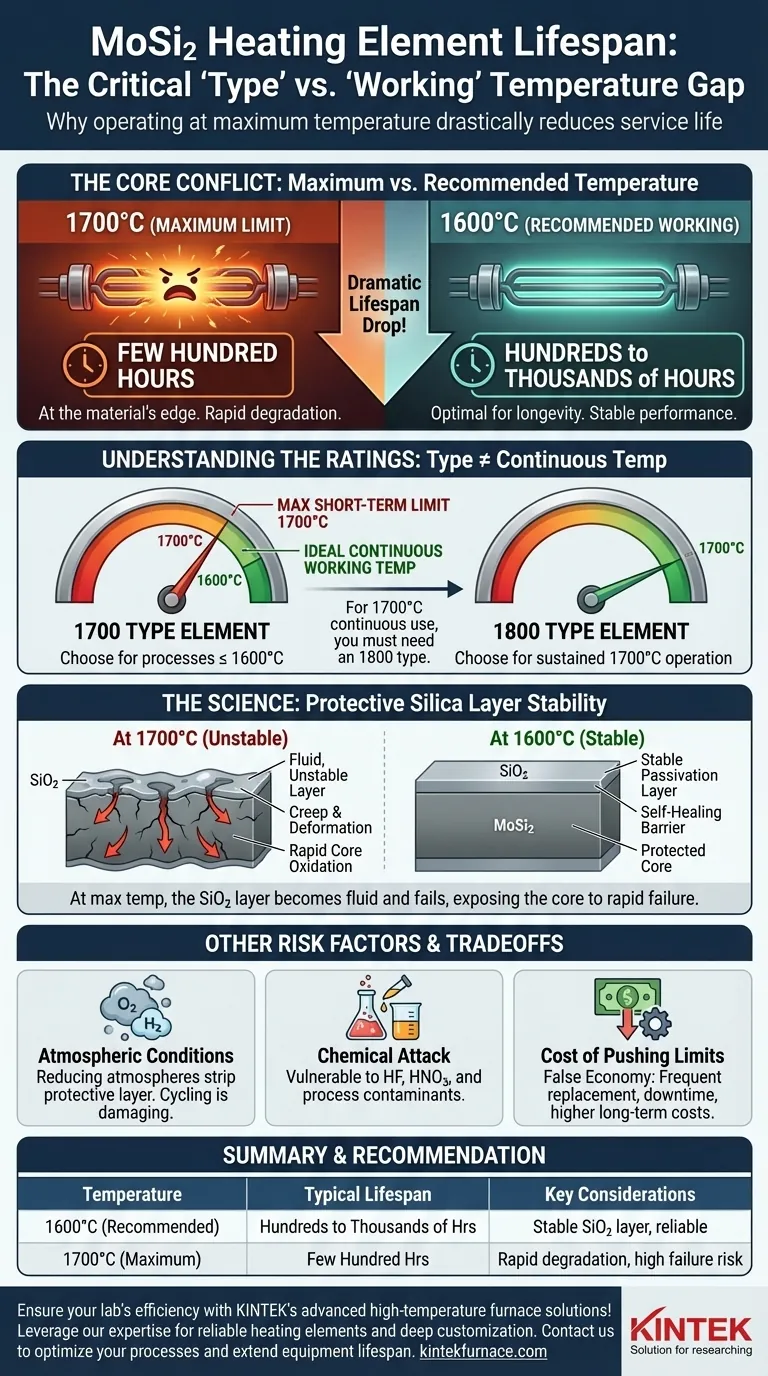

عند درجة حرارة التشغيل الموصى بها، يمكن أن يستمر عنصر التسخين من نوع ثاني سيليسيد الموليبدينوم (MoSi₂) من النوع 1700 لمئات أو حتى آلاف الساعات. ومع ذلك، عند دفعه إلى أقصى درجة حرارة مقدرة له وهي 1700 درجة مئوية، ينخفض عمره الافتراضي بشكل كبير إلى بضع مئات من الساعات فقط. يسلط هذا الانخفاض الكبير الضوء على الفرق الحاسم بين درجة حرارة التشغيل المستمرة والحد الأقصى.

الخلاصة الحاسمة هي أن رقم "نوع" العنصر (مثل 1700) يمثل أقصى درجة حرارة قصيرة المدى، وليس درجة حرارة التشغيل المستمرة المثالية. من أجل طول العمر والموثوقية، يجب عليك تشغيل العنصر عند درجة حرارة "العمل" الموصى بها، والتي تقل عادةً بمقدار 100 درجة مئوية.

الفرق بين درجة حرارة "النوع" ودرجة حرارة "العمل"

نقطة الالتباس الشائعة هي التمييز بين نوع العنصر ودرجة حرارة عمله العملية. فهم هذا هو المفتاح لإدارة العمر الافتراضي للعنصر وموثوقية الفرن.

### ما معنى "نوع 1700" حقًا

يشير التعيين "نوع 1700" إلى أقصى درجة حرارة يمكن للعنصر تحملها، عادةً لفترات قصيرة. ولا يعني ذلك أنه مصمم للتشغيل المستمر طويل الأمد عند 1700 درجة مئوية.

درجة حرارة التشغيل المستمرة الموصى بها لعنصر من نوع 1700 هي 1600 درجة مئوية. التشغيل عند هذه الدرجة يوازن بين الأداء وعمر الخدمة الطويل.

### دور عنصر "نوع 1800"

للتطبيقات التي تتطلب تشغيلاً مستدامًا عند 1700 درجة مئوية، فإن عنصر "نوع 1800" هو الخيار الصحيح. درجة حرارة التشغيل المستمرة الموصى بها هي 1700 درجة مئوية، مما يوفر المتانة اللازمة ومساحة حرارية كافية لأداء موثوق عند هذا المستوى.

كيف تتحكم درجة الحرارة في العمر الافتراضي لعنصر MoSi₂

يرتبط العمر الافتراضي لعنصر MoSi₂ ارتباطًا مباشرًا باستقرار الطبقة السطحية الواقية. تضع درجات الحرارة المرتفعة هذه الطبقة تحت ضغط شديد، مما يسرع من تدهورها وفشلها.

### طبقة السيليكا الواقية (SiO₂)

عند درجات الحرارة العالية في جو مؤكسد (مثل الهواء)، تشكل عناصر MoSi₂ طبقة رقيقة تشبه الزجاج من السيليكا (SiO₂) على سطحها. تعمل هذه الطبقة الخاملة على الشفاء الذاتي وتعمل كحاجز، مما يمنع قلب العنصر من الأكسدة الإضافية.

هذه الطبقة الواقية هي السبب الرئيسي وراء امتلاك عناصر MoSi₂ لعمر خدمة طويل ومقاومة للتشوه في نطاق تشغيلها المقصود.

### التدهور عند أقصى درجة حرارة

عندما تدفع عنصرًا من نوع 1700 إلى 1700 درجة مئوية، فإنك تعمل على حافة حدوده المادية. عند هذه الدرجة، تصبح طبقة SiO₂ الواقية أقل استقرارًا وأكثر سيولة.

يمكن أن تؤدي هذه السيولة المتزايدة إلى "الزحف" (التشوه البطيء) وتجعل الطبقة أكثر عرضة للانهيار، مما يعرض المادة الأساسية للأكسدة السريعة والفشل. هذا هو السبب في أن العمر الافتراضي ينخفض من آلاف الساعات عند 1600 درجة مئوية إلى بضع مئات من الساعات فقط عند 1700 درجة مئوية.

فهم المقايضات والمخاطر الأخرى

تعد درجة حرارة التشغيل أكبر عامل منفرد في العمر الافتراضي للعنصر، ولكن يمكن أن تتسبب الظروف الأخرى أيضًا في الفشل المبكر.

### تكلفة تجاوز الحد الأقصى

قد يبدو استخدام عنصر من نوع 1700 عند 1700 درجة مئوية إجراءً لتوفير التكاليف، ولكنه يؤدي إلى استبدال متكرر، ووقت توقف غير مجدول، وتلف محتمل للفرن أو المنتج. سرعان ما تضيع المدخرات قصيرة الأجل بسبب ارتفاع تكاليف التشغيل طويلة الأجل وعدم استقرار العملية.

### تأثير الظروف الجوية

تعتمد طبقة SiO₂ الواقية على بيئة مؤكسدة لتشكيل نفسها والحفاظ عليها.

يمكن أن يؤدي التشغيل في جو مختزل (مثل الهيدروجين أو الأمونيا المتشققة) إلى إزالة هذه الطبقة الواقية. يعد التدوير بين الظروف المختزلة والمؤكسدة ضارًا بشكل خاص، حيث يقوم بإزالة الطبقة وإعادة تشكيلها بشكل متكرر، مما يستهلك المادة الأساسية للعنصر ويقصر عمره بشكل كبير.

### الهجوم الكيميائي والتلوث

على الرغم من مقاومتها للعديد من المواد، إلا أن عناصر MoSi₂ معرضة لبعض المواد الكيميائية. تشير المراجع إلى أن حمض الهيدروفلوريك وحمض النيتريك سيهاجمان العناصر. وبالمثل، يمكن أن تؤدي أبخرة العملية أو الملوثات التي تتفاعل مع السيليكا إلى تدهور الطبقة الواقية وتسريع الفشل.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار العنصر الصحيح توازنًا بين متطلبات عمليتك وميزانيتك والموثوقية المطلوبة.

- إذا كان تركيزك الأساسي على الموثوقية للعمليات عند 1600 درجة مئوية أو أقل: فإن عنصر من نوع 1700 هو الخيار الصحيح والأكثر فعالية من حيث التكلفة، حيث يوفر آلاف الساعات من التشغيل المستقر.

- إذا كان تركيزك الأساسي هو تشغيل فرن باستمرار عند 1700 درجة مئوية: يجب عليك استخدام عنصر من نوع 1800 لضمان عمر خدمة معقول وأداء يمكن التنبؤ به.

- إذا كنت تحاول تقليل التكلفة الأولية لعملية 1700 درجة مئوية: فإن استخدام عنصر من نوع 1700 يعد اقتصادًا زائفًا سيؤدي إلى تقليل العمر الافتراضي بشكل كبير، وفشل متكرر، وتكاليف طويلة الأجل أعلى.

في النهاية، يعد مواءمة درجة حرارة العمل المحددة للعنصر مع احتياجات عمليتك هي الاستراتيجية الأكثر فعالية لضمان عمر خدمة طويل وموثوق.

جدول الملخص:

| درجة الحرارة | العمر الافتراضي النموذجي | اعتبارات رئيسية |

|---|---|---|

| 1600 درجة مئوية (موصى بها) | مئات إلى آلاف الساعات | طبقة SiO₂ مستقرة، أداء موثوق |

| 1700 درجة مئوية (الحد الأقصى) | بضع مئات من الساعات | تدهور سريع، مخاطر فشل عالية |

عزز كفاءة مختبرك مع حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات عناصر تسخين وأنظمة موثوقة، بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تلبي قدرتنا القوية على التخصيص العميق المتطلبات التجريبية الفريدة بدقة، مما يساعدك على تجنب فترات التوقف المكلفة وإطالة عمر المعدات. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك ذات درجة الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة