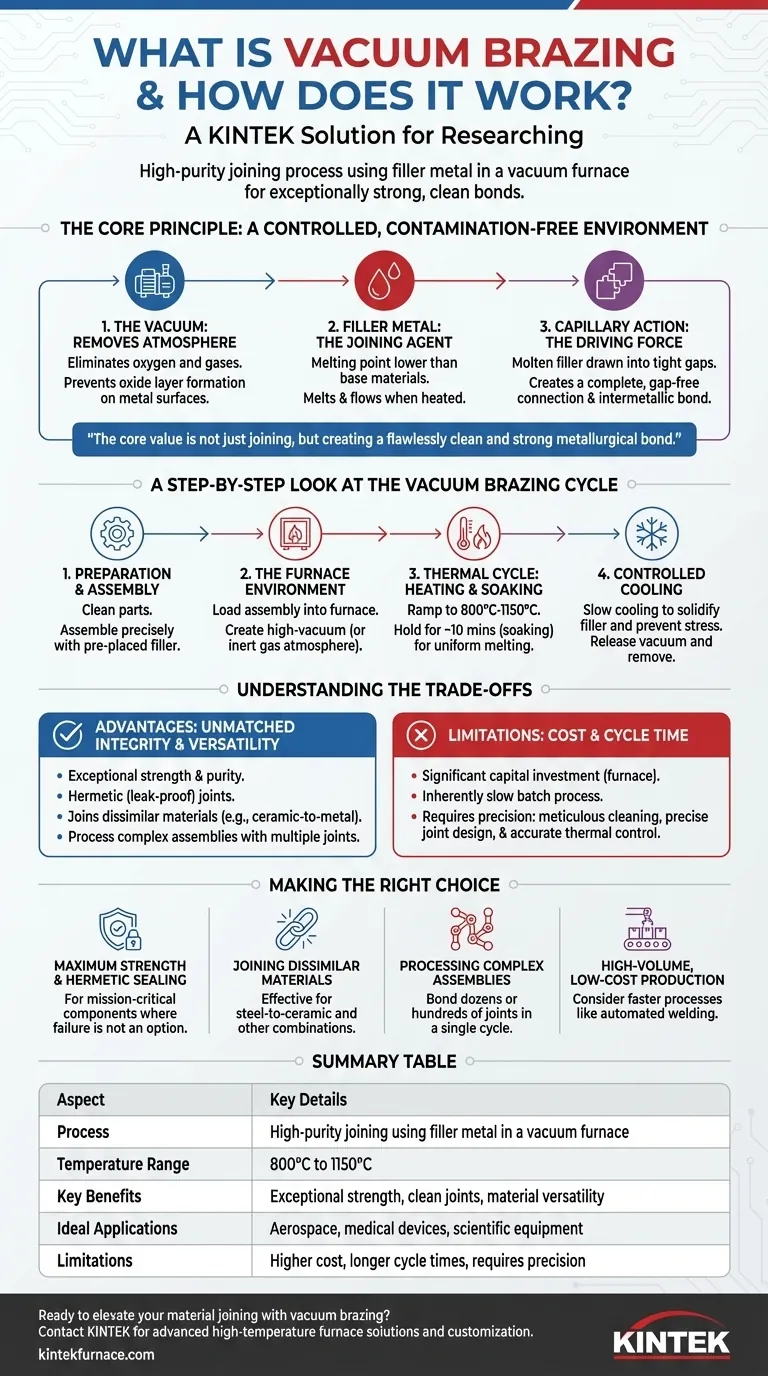

في جوهره، اللحام بالنحاس في الفراغ هو عملية ربط مواد عالية النقاء تستخدم معدن حشو لتشكيل رابطة بين مكونين أو أكثر داخل فرن تفريغ. تعمل العملية عن طريق تسخين التجميع بحيث يذوب معدن الحشو ويتدفق إلى الفجوات الضيقة بين الأجزاء عن طريق الفعل الشعري. نظرًا لحدوث ذلك في فراغ، وهي بيئة نقية وخالية من الأكسجين، تكون الرابطة الناتجة قوية بشكل استثنائي ونظيفة وخالية من الأكاسيد التي يمكن أن تعرض طرق الربط التقليدية للخطر.

القيمة الأساسية للحام بالنحاس في الفراغ ليست مجرد ربط الأجزاء، بل إنشاء رابطة معدنية نظيفة وقوية بشكل لا تشوبه شائبة. من خلال إزالة الملوثات الجوية، تتيح العملية ربط تجمعات معقدة ومواد مختلفة بمستوى من السلامة غالبًا ما يكون غير قابل للتحقيق بطرق أخرى.

المبدأ الأساسي: بيئة خاضعة للرقابة وخالية من التلوث

يعتمد نجاح اللحام بالنحاس في الفراغ على إنشاء بيئة مثالية لتكوين رابطة معدنية. على عكس اللحام، الذي يصهر المواد الأساسية، يستخدم اللحام بالنحاس مادة ثالثة - حشو - ليعمل كعامل ربط.

دور الفراغ

الغرض الأساسي من الفراغ هو إزالة الأكسجين والغازات الجوية الأخرى من حجرة الفرن. تشكل الأسطح المعدنية، خاصة عند تسخينها، طبقات أكسيد بسرعة. تعمل هذه الطبقات كحاجز، مما يمنع معدن الحشو المنصهر من الترطيب والارتباط بشكل صحيح بالمواد الأساسية، مما يؤدي إلى وصلة ضعيفة أو فاشلة.

من خلال إجراء العملية في فراغ، يتم التخلص من الأكسدة بشكل افتراضي. هذا يلغي الحاجة إلى المواد المساعدة الكيميائية المسببة للتآكل المطلوبة في اللحام بالنحاس التقليدي والتي يجب تنظيفها بدقة بعد ذلك.

كيف يعمل معدن الحشو

يتم اختيار معدن حشو اللحام بالنحاس بنقطة انصهار أقل من المواد الأساسية المراد ربطها. يتم وضع هذا الحشو، غالبًا في شكل معجون أو رقائق أو سلك، على طول الوصلة قبل تسخين التجميع.

عندما يصل الفرن إلى درجة حرارة اللحام بالنحاس المحددة، يذوب الحشو ويصبح سائلًا بينما تظل المواد الأصلية صلبة.

الفعل الشعري: القوة الدافعة

بمجرد انصهاره، يتم سحب معدن الحشو إلى الفجوة الضيقة بين المكونات من خلال ظاهرة فيزيائية تسمى الفعل الشعري. تضمن هذه القوة تدفق الحشو بالتساوي في جميع أنحاء الوصلة بأكملها، وملء الفراغات المجهرية وإنشاء اتصال كامل وخالٍ من الفجوات.

عند التبريد، يتصلب الحشو، مكونًا رابطة بين المعدنية قوية ودائمة بينه وبين المواد الأساسية.

نظرة خطوة بخطوة على دورة اللحام بالنحاس في الفراغ

عملية اللحام بالنحاس في الفراغ هي دورة حرارية دقيقة ومتعددة المراحل تتطلب تحكمًا دقيقًا لتحقيق أفضل النتائج. كل خطوة حاسمة لجودة الوصلة النهائية.

الخطوة 1: التحضير والتجميع

يجب تنظيف الأجزاء جيدًا لإزالة أي زيوت أو أوساخ أو ملوثات أخرى. ثم يتم تجميعها بدقة مع وضع مادة الحشو مسبقًا عند الوصلات أو بالقرب منها. الفجوة بين الأجزاء هي معلمة تصميم حاسمة.

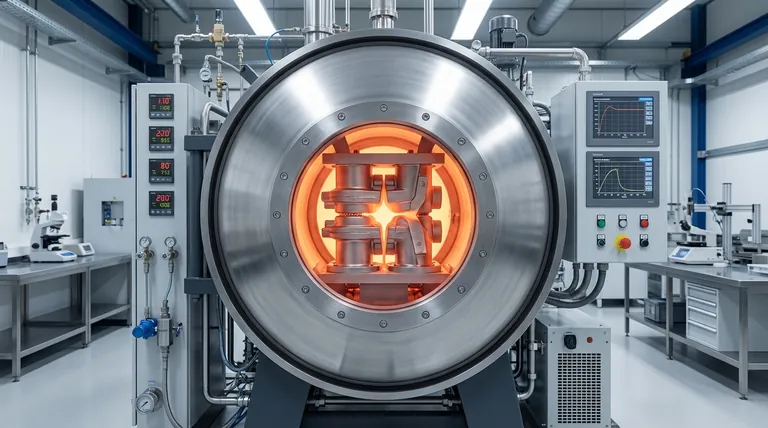

الخطوة 2: بيئة الفرن

يتم تحميل المكون المجمع في فرن تفريغ. يتم إغلاق باب الفرن، وتقوم مضخات قوية بإزالة الهواء، مما يخلق بيئة فراغ عالية. في بعض الحالات، قد يتم بعد ذلك إعادة ملء الحجرة بغاز خامل مثل الأرجون عالي النقاء لإنشاء جو وقائي عند ضغط معين.

الخطوة 3: الدورة الحرارية: التسخين والنقع

يتم رفع درجة حرارة الفرن بعناية إلى درجة حرارة اللحام بالنحاس المستهدفة، عادة ما تتراوح بين 800 درجة مئوية و 1150 درجة مئوية. هذه درجة الحرارة أعلى من نقطة انصهار معدن الحشو ولكنها أقل بأمان من تلك المواد الأساسية.

يتم الاحتفاظ بالتجميع عند درجة الحرارة هذه - وهي مرحلة تعرف باسم "النقع" - لفترة قصيرة، غالبًا حوالي 10 دقائق. هذا يضمن وصول الجزء بأكمله إلى درجة حرارة موحدة ويمنح معدن الحشو وقتًا كافيًا للانصهار والتدفق بالكامل عبر الوصلات.

الخطوة 4: التبريد المتحكم فيه

بعد النقع، يتم تبريد التجميع بطريقة خاضعة للرقابة بدرجة عالية. التبريد البطيء ضروري للسماح لمعدن الحشو بالتصلب بشكل صحيح ولمنع تراكم الإجهادات الحرارية داخل المكون، مما قد يؤدي إلى تشققات أو تشوهات. بمجرد أن يبرد الجزء بدرجة كافية، يتم تحرير الفراغ، ويمكن إزالة التجميع المكتمل.

فهم المقايضات

بينما يعتبر اللحام بالنحاس في الفراغ قويًا، إلا أنه ليس الحل الصحيح لكل تطبيق. فهم مزاياه وقيوده أمر أساسي لاستخدامه بفعالية.

الميزة الأساسية: سلامة وصلات لا مثيل لها

تنتج البيئة النظيفة والخالية من التدفق وصلات ذات قوة ونقاء وموثوقية استثنائية. غالبًا ما تكون وصلات اللحام بالنحاس في الفراغ محكمة (مقاومة للتسرب)، مما يجعلها مثالية للتطبيقات عالية الأداء في الفضاء والأجهزة الطبية والمعدات العلمية.

الميزة الرئيسية: تعدد استخدامات المواد الفائق

يتفوق اللحام بالنحاس في الفراغ في ربط المواد المختلفة، مثل السيراميك بالمعدن أو النحاس بالفولاذ المقاوم للصدأ. نظرًا لعدم صهر المواد الأساسية، يتم تجنب مشكلات عدم التوافق المعدني التي تعاني منها اللحامات. كما يسمح بإجراء وصلات متعددة ومعقدة في وقت واحد في دورة فرن واحدة.

القيود الرئيسية: التكلفة ووقت الدورة

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا، والعملية نفسها بطيئة بطبيعتها. تجعل دورات التسخين والنقع والتبريد الطويلة منها عملية دفعية أقل ملاءمة للمنتجات الاستهلاكية ذات الحجم الكبير والتكلفة المنخفضة مقارنة باللحام الآلي أو اللحام بالنحاس بالمشعل.

الحاجة إلى الدقة

العملية أقل تسامحًا من الطرق الأخرى. يعتمد النجاح على التنظيف الدقيق، والتصميم الدقيق للوصلات (الخلوصات)، والتحكم الدقيق في الدورة الحرارية بأكملها. أي انحراف يمكن أن يعرض جودة الرابطة النهائية للخطر.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية الربط الصحيحة بالكامل على المتطلبات المحددة لمشروعك من حيث الأداء والمواد والتكلفة.

- إذا كان تركيزك الأساسي هو أقصى قوة وختم محكم: اللحام بالنحاس في الفراغ هو الخيار الأفضل للمكونات الحيوية حيث لا يمكن قبول الفشل.

- إذا كان تركيزك الأساسي هو ربط مواد مختلفة (مثل الفولاذ بالسيراميك): اللحام بالنحاس في الفراغ هو أحد أكثر الطرق فعالية وموثوقية المتاحة.

- إذا كان تركيزك الأساسي هو معالجة تجمعات معقدة بها العديد من الوصلات: يمكن أن يكون اللحام بالنحاس في الفراغ فعالاً للغاية، حيث يمكنه ربط عشرات أو حتى مئات الوصلات في دورة واحدة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وبتكلفة منخفضة: من المرجح أن تكون العمليات الأسرع والأكثر اقتصادية مثل اللحام الآلي أو اللحام بالنحاس التقليدي بالمشعل هي الأنسب.

في نهاية المطاف، يمكّن اللحام بالنحاس في الفراغ المهندسين من إنشاء مكونات معقدة وعالية السلامة كان من المستحيل تصنيعها بطرق أخرى.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| العملية | ربط عالي النقاء باستخدام معدن حشو في فرن تفريغ |

| نطاق درجة الحرارة | من 800 درجة مئوية إلى 1150 درجة مئوية |

| الفوائد الرئيسية | قوة استثنائية، وصلات نظيفة، تعدد استخدامات المواد |

| التطبيقات المثالية | الفضاء، الأجهزة الطبية، المعدات العلمية |

| القيود | تكلفة أعلى، أوقات دورة أطول، تتطلب دقة |

هل أنت مستعد للارتقاء بربط المواد باستخدام اللحام بالنحاس في الفراغ؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران عالية الحرارة متقدمة. يكتمل خط إنتاجنا، بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم على #ContactForm لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز سلامة مشروعك وكفاءته!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف