في جوهره، التكربن الفراغي هو عملية تقوية غلاف حديثة تخلق سطحًا صلبًا ومقاومًا للتآكل بشكل استثنائي على مكونات الفولاذ. يتم إجراؤه داخل غرفة تفريغ عن طريق تسخين الأجزاء وإدخال غاز غني بالكربون، مثل الأسيتيلين، عند ضغط منخفض للغاية. يسمح هذا لذرات الكربون بالانتشار في سطح الفولاذ، مكونة "غلافًا" مقسى بينما يظل "اللب" الداخلي ناعمًا ومتينًا.

من خلال إزالة الأكسجين من المعادلة، يوفر التكربن الفراغي جودة معدنية فائقة وتحكمًا غير مسبوق في العملية، مما ينتج عنه مكونات أنظف وأقوى وأكثر اتساقًا مقارنة بالطرق الجوية التقليدية.

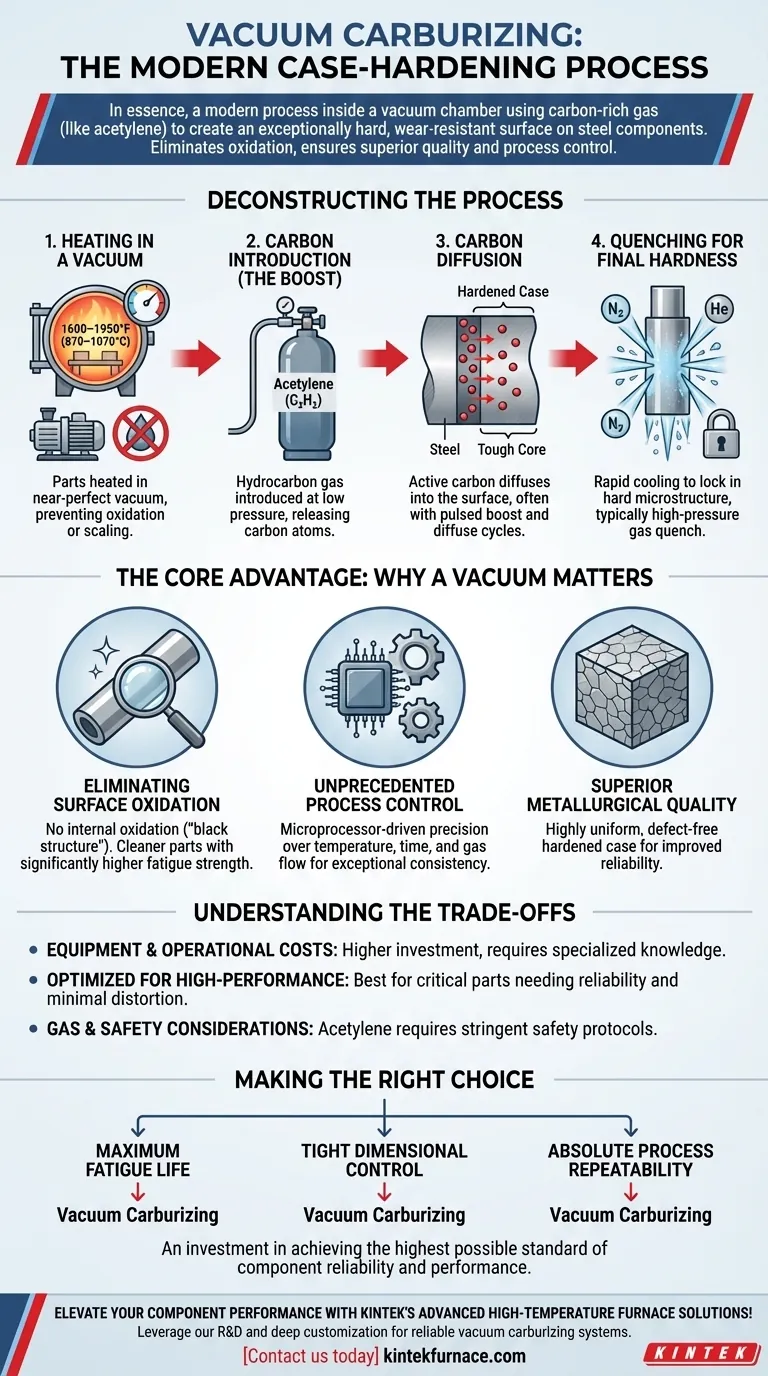

تفكيك عملية التكربن الفراغي

تُعرف العملية أيضًا باسم التكربن منخفض الضغط (LPC)، وهي سلسلة متسلسلة ومضبوطة بدقة من التسخين، وإثراء الكربون، والتخميد. يتم تحسين كل خطوة لتحقيق صلابة السطح وعمق الغلاف المطلوبين.

الخطوة 1: التسخين في الفراغ

أولاً، يتم تحميل أجزاء الفولاذ في فرن محكم الإغلاق ويتم ضخ الغرفة إلى فراغ شبه مثالي. ثم يتم تسخين الأجزاء إلى درجة حرارة عالية، عادة ما بين 1600–1950 درجة فهرنهايت (870–1070 درجة مئوية). يمنع الفراغ أي أكسدة أو تكون قشور على سطح الجزء.

الخطوة 2: إدخال الكربون (الـ "تعزيز")

بمجرد الوصول إلى درجة الحرارة، يتم إدخال غاز هيدروكربوني - والأكثر شيوعًا هو **الأسيتيلين ($\text{C}_2\text{H}_2$)** - إلى الغرفة عند ضغط منخفض جدًا. تتسبب الحرارة الشديدة في تفكك جزيئات الأسيتيلين، مما يطلق ذرات الكربون مباشرة على أسطح الفولاذ الساخنة.

الخطوة 3: انتشار الكربون

يتم امتصاص ذرات الكربون عالية النشاط وتبدأ في الانتشار في سطح الفولاذ. يتم ذلك غالبًا في دورة "تعزيز وانتشار"، حيث يتم إدخال الغاز وإيقافه بالتناوب. يسمح هذا النهج النبضي للكربون الممتص بالتغلغل بشكل أعمق في المادة، مما يضمن عمق غلاف أكثر تجانسًا.

الخطوة 4: التخميد للحصول على الصلابة النهائية

بعد تحقيق عمق الغلاف المطلوب، يجب تبريد الأجزاء بسرعة، أو تخميدها، لتثبيت البنية المجهرية الغنية بالكربون والصلبة. يتم ذلك عادةً عن طريق تخميد بالغاز عالي الضغط (HPGQ) باستخدام غازات خاملة مثل النيتروجين أو الهيليوم، أو في بعض الحالات، عن طريق تخميد بالزيت التقليدي.

الميزة الأساسية: لماذا يهم الفراغ

إن استخدام الفراغ ليس عرضيًا؛ بل هو العامل المميز الرئيسي الذي يوفر للعملية أهم مزاياه. إنه يغير بشكل أساسي البيئة التي يتم فيها معالجة الفولاذ.

القضاء على أكسدة السطح

يحدث التكربن التقليدي في جو يحتوي على الأكسجين. يؤدي هذا إلى تكون قشور سطحية، والأكثر ضررًا، أكسدة داخلية تخلق "هيكلًا أسود" تحت السطح مباشرة. يلغي الفراغ هذا تمامًا، مما ينتج عنه أجزاء نظيفة معدنيًا، ولا تتطلب تنظيفًا بعد المعالجة، وتظهر قوة تعب أعلى بكثير.

تحكم غير مسبوق في العملية

تتم إدارة العملية بأكملها بواسطة المعالجات الدقيقة التي تتحكم بدقة في درجة الحرارة والوقت وتدفق الغاز. يزيل هذا متغيرات العملية الشائعة في الأفران الجوية، مما يؤدي إلى تكرار واتساق استثنائيين من دفعة إلى أخرى. النتائج يمكن التنبؤ بها وتتوافق مع معايير الجودة الصارمة مثل CQI-9.

جودة معدنية فائقة

نتيجة هذا التحكم هي غلاف مُقسّى متجانس ومتجانس للغاية. بدون الآثار الضارة للأكسدة، يكون سطح المكون خاليًا من العيوب، مما يحسن موثوقيته وعمره التشغيلي في الظروف الصعبة.

فهم المفاضلات

في حين أن التكربن الفراغي يوفر نتائج متطورة، فمن الضروري فهم سياقه ضمن التصنيع.

تكاليف المعدات والتشغيل

الأفران الفراغية معقدة وتمثل استثمارًا رأسماليًا أوليًا أعلى من الأفران الجوية التقليدية. تتطلب الضوابط الدقيقة وأنظمة التفريغ أيضًا معرفة متخصصة للتشغيل والصيانة.

محسن لاحتياجات الأداء العالي

تأتي الجودة والاتساق الفائقان بتكلفة قد لا تكون مبررة لجميع المكونات. العملية هي الأنسب للأجزاء الحيوية حيث يكون الأداء والموثوقية والتشوه الأدنى أمرًا بالغ الأهمية. للتطبيقات الأقل تطلبًا، قد تكون الطرق التقليدية أكثر فعالية من حيث التكلفة.

اعتبارات الغاز والسلامة

الأسيتيلين هو مصدر فعال للغاية للكربون، ولكنه أيضًا غاز عالي التفاعل يتطلب بروتوكولات أمان صارمة للتخزين والمناولة.

اتخاذ الخيار الصحيح لمكوناتك

يتطلب اختيار عملية المعالجة الحرارية مواءمة قدراتها مع متطلبات الأداء المحددة للمكون الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى عمر للتعب والأداء: التكربن الفراغي هو الخيار الحاسم بسبب السطح النظيف والخالي من الأكسدة الذي ينتجه.

- إذا كان تركيزك الأساسي هو التحكم الأبعاد الدقيق وتقليل التشوه: يوفر التسخين المتجانس والتخميد المتحكم فيه بالغاز مزايا كبيرة مقارنة بالتخميد السائل الأكثر قسوة.

- إذا كان تركيزك الأساسي هو تكرار العملية المطلق للأجزاء الحيوية: يضمن الطبيعة الدقيقة التي يتحكم فيها المعالج الدقيق للتكربن الفراغي اتساقًا لا مثيل له في كل دفعة.

في نهاية المطاف، يعد اعتماد التكربن الفراغي استثمارًا في تحقيق أعلى مستوى ممكن من موثوقية المكونات وأدائها.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | تقوية غلاف حديثة في غرفة تفريغ باستخدام غاز غني بالكربون مثل الأسيتيلين |

| الخطوات الرئيسية | التسخين في الفراغ، إدخال الكربون، الانتشار، والتخميد (على سبيل المثال، بالغاز أو الزيت) |

| المزايا | لا يوجد أكسدة، جودة معدنية فائقة، تحكم دقيق، تكرار عالٍ، وأسطح نظيفة |

| الأفضل لـ | مكونات الأداء العالي التي تتطلب أقصى عمر للتعب، وأدنى قدر من التشوه، وجودة متسقة |

| الاعتبارات | تكاليف معدات أعلى، تشغيل متخصص، وبروتوكولات أمان للغازات مثل الأسيتيلين |

ارفع أداء مكوناتك مع حلول KINTEK للأفران عالية الحرارة المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأنظمة تكربن فراغي موثوقة، بما في ذلك أفران الغلاف، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يوفر نتائج أنظف وأقوى وأكثر اتساقًا. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي