تعتمد الاستقرارية الملحوظة لأنابيب الألومينا عالية النقاء بنسبة 99.6% على مزيج من تركيبها الذري الأساسي وغياب الشوائب شبه التام. تشكل ذرات الألومنيوم والأكسجين روابط كيميائية قوية بشكل استثنائي في شبكة بلورية كثيفة، مما يوفر مرونة حرارية وفيزيائية متأصلة. تضمن النقاء العالي عدم المساس بهذه القوة الجوهرية من قبل مواد أضعف قد تسبب الفشل في درجات الحرارة القصوى.

السبب الجوهري لهذا الاستقرار ليس ميزة واحدة، بل مبدأ: النقاء العالي يحافظ على القوة الجوهرية الاستثنائية للتركيب البلوري للألومينا. نقاط الضعف في معظم السيراميك تأتي من الشوائب، وبتقليلها، يمكن للمادة أن تعمل أقرب إلى حدودها النظرية.

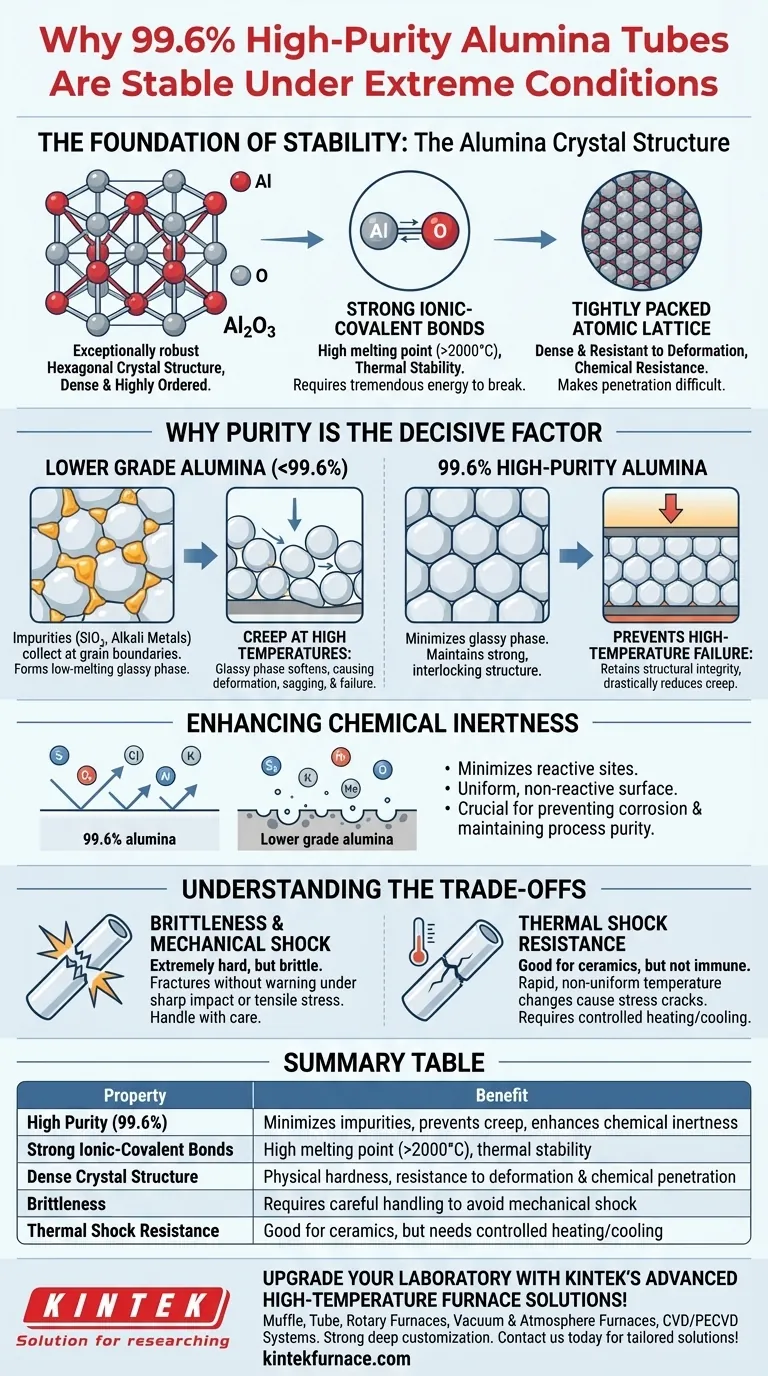

أساس الاستقرار: التركيب البلوري للألومينا

تُحدَد خصائص المادة من خلال كيفية ترتيب ذراتها وربطها. بالنسبة للألومينا عالية النقاء، فإن هذا الأساس متين للغاية.

ما هي الألومينا (Al₂O₃)؟

الألومينا هي مركب سيراميكي من الألومنيوم (Al) والأكسجين (O). في شكلها الأكثر استقرارًا والأعلى أداءً، والمعروف باسم الكوراندوم (α-الألومينا)، تتشكل في تركيب بلوري سداسي كثيف ومنظم للغاية.

قوة الروابط الأيونية-التساهمية

الروابط التي تربط ذرات الألومنيوم والأكسجين معًا هي هجين قوي من الطابع الأيوني والتساهمي. يتطلب كسر هذه الروابط كمية هائلة من الطاقة الحرارية، ولهذا السبب تتمتع الألومينا النقية بنقطة انصهار عالية للغاية تتجاوز 2000 درجة مئوية (3632 درجة فهرنهايت). هذا هو المصدر الأساسي لاستقرارها الحراري.

شبكة ذرية متراصة بإحكام

التركيب البلوري للكوراندوم كثيف للغاية ومتراص بإحكام. هذا يترك مساحة فارغة قليلة جدًا داخل الشبكة، مما يجعل المادة صلبة جسديًا ومقاومة للتشوه. كما يجعل من الصعب على المواد الكيميائية الغريبة اختراق التركيب، مما يشكل أساس مقاومتها الكيميائية.

لماذا النقاء هو العامل الحاسم

بينما يوفر التركيب البلوري الإمكانات النظرية للاستقرار، فإن مستوى النقاء يحدد مقدار هذه الإمكانات الذي يتحقق عمليًا. الفرق بين الألومينا بنسبة 90% والألومينا بنسبة 99.6% هو الفرق بين الكفاءة والأداء المتطرف.

دور الشوائب كنقاط ضعف

تشمل الشوائب الشائعة في الألومينا منخفضة الدرجة السيليكا (SiO₂) وأكاسيد المعادن القلوية المختلفة. تميل هذه الشوائب إلى التجمع عند الحدود بين حبيبات الألومينا الفردية.

في درجات الحرارة العالية، تشكل هذه الشوائب طورًا زجاجيًا غير متبلور يتميز بنقطة انصهار أقل بكثير من حبيبات الألومينا النقية.

كيف يمنع النقاء بنسبة 99.6% الفشل عند درجات الحرارة العالية

مع ارتفاع درجات الحرارة، يلين الطور الزجاجي عند حدود الحبيبات وينصهر في النهاية، يعمل كمواد تشحيم بين حبيبات الألومينا الصلبة. يسمح هذا للحبيبات بالانزلاق فوق بعضها البعض، وهي ظاهرة تُعرف بـ الزحف، مما يتسبب في تشوه الأنبوب بالكامل أو تدليه أو فشله تحت الحمل.

من خلال ضمان نقاء بنسبة 99.6%، يتم تقليل كمية هذا الطور الزجاجي. هذا يحافظ على تركيب قوي ومتشابك بين حبيبات الألومينا، مما يقلل بشكل كبير من الزحف ويسمح للأنبوب بالحفاظ على سلامته الهيكلية حتى في بيئات الفراغ العالي أو البيئات الخاملة التي تقترب من نقطة انصهاره.

تعزيز الخمول الكيميائي

غالبًا ما تكون الشوائب أكثر تفاعلًا كيميائيًا من الألومينا النقية. من خلال تقليل هذه المواقع التفاعلية، يقدم الأنبوب النقي بنسبة 99.6% سطحًا أكثر تجانسًا وغير تفاعلي لبيئته. هذا أمر بالغ الأهمية لمنع التآكل من المواد الكيميائية للعمليات وللحفاظ على النقاء في التطبيقات الحساسة مثل تصنيع أشباه الموصلات.

فهم المقايضات

لا توجد مادة مثالية. الاعتراف بالقيود المتأصلة في الألومينا أمر بالغ الأهمية للتنفيذ الناجح.

التقصف والصدمة الميكانيكية

مثل معظم السيراميك، الألومينا عالية النقاء صلبة للغاية ولكنها أيضًا هشة. لديها قوة ضغط هائلة ولكنها سوف تتكسر دون سابق إنذار تحت الصدمات الحادة أو الإجهاد الشد الكبير (السحب). لا تنثني أو تتشوه قبل الفشل.

مقاومة الصدمات الحرارية

بينما تتمتع الألومينا بمقاومة جيدة للصدمات الحرارية بالنسبة للسيراميك نظرًا لقدرتها العالية على التوصيل الحراري والتمدد الحراري المنخفض، إلا أنها ليست محصنة. يمكن أن تؤدي التغيرات السريعة وغير المنتظمة في درجة الحرارة إلى إجهادات داخلية تتجاوز قوتها، مما يسبب تشققات. معدلات التسخين والتبريد المتحكم فيها ضرورية.

عدم التوافق الكيميائي المحدد

على الرغم من مقاومتها الكيميائية العامة الممتازة، فإن الألومينا ليست خاملة تمامًا. يمكن أن تتعرض للهجوم من حمض الهيدروفلوريك، وحمض الفوسفوريك، والمحاليل القلوية القوية، خاصة عند درجات الحرارة المرتفعة. يمكن أن تكون بعض المعادن المنصهرة، خاصة المعادن القلوية، مسببة للتآكل أيضًا.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار المادة المناسبة مطابقة خصائصها للإجهادات المحددة لبيئتك.

- إذا كان تركيزك الأساسي على استقرار درجات الحرارة القصوى (على سبيل المثال، أنابيب معالجة الفرن): النقاء بنسبة 99.6% غير قابل للتفاوض، لأنه يمنع مباشرة الزحف عند درجات الحرارة العالية الذي يسبب الفشل الهيكلي في السيراميك ذي الدرجة الأقل.

- إذا كان تركيزك الأساسي على الخمول الكيميائي (على سبيل المثال، حماية المستشعرات، المعالجة الكيميائية): يقلل النقاء العالي من مواقع التفاعل المحتملة، مما يضمن طول عمر المكون ونقاء عمليتك.

- إذا كان تطبيقك يتضمن إجهادًا ميكانيكيًا كبيرًا أو صدمة حرارية: يجب عليك تصميم نظامك لتخفيف هذه العوامل، مثل تنفيذ دورات تسخين متحكم فيها وحماية المكون من التأثيرات المادية.

من خلال فهم نقاط قوتها على المستوى الذري وقيودها العملية، يمكنك بثقة هندسة الألومينا عالية النقاء في أنظمتك الأكثر تطلبًا.

جدول الملخص:

| الخاصية | الفائدة |

|---|---|

| نقاء عالٍ (99.6%) | يقلل الشوائب لمنع الزحف عند درجات الحرارة العالية ويعزز الخمول الكيميائي |

| روابط أيونية-تساهمية قوية | توفر نقطة انصهار عالية (>2000 درجة مئوية) واستقرارًا حراريًا |

| تركيب بلوري كثيف | يوفر صلابة فيزيائية ومقاومة للتشوه والاختراق الكيميائي |

| التقصف | يتطلب معالجة دقيقة لتجنب الصدمات الميكانيكية والتشقق |

| مقاومة الصدمات الحرارية | جيدة للسيراميك ولكن تحتاج إلى تسخين/تبريد متحكم به لمنع تشققات الإجهاد |

طوّر مختبرك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة منتجات موثوقة مثل أفران التدفئة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والأداء في الظروف القاسية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد تطبيقاتك المحددة!

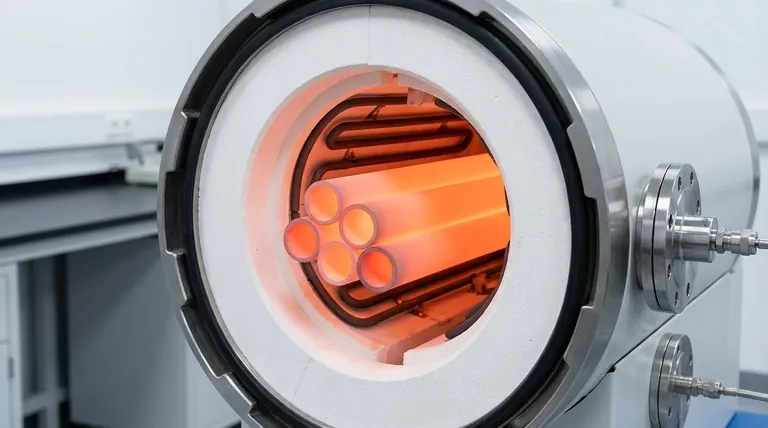

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية