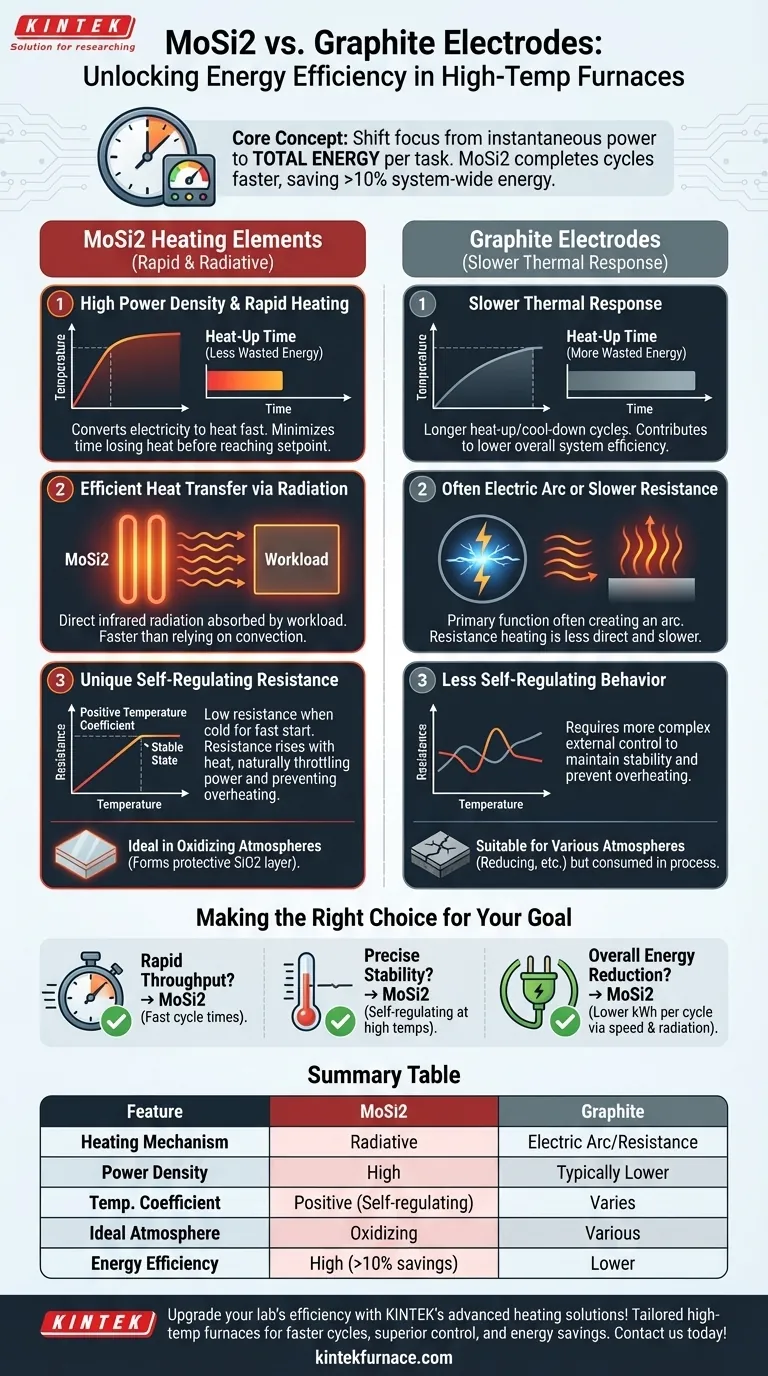

في جوهرها، تنبع كفاءة الطاقة لعناصر التسخين المصنوعة من ثاني سيليسيد الموليبدينوم (MoSi2) مقارنة بأقطاب الجرافيت من قدرتها على التسخين بسرعة فائقة ونقل تلك الحرارة مباشرة إلى حمولة العمل عبر الإشعاع. يقلل هذا الأداء السريع من الطاقة المهدرة أثناء دورات التسخين، مما يؤدي إلى استهلاك أقل للطاقة الإجمالي لعملية مكتملة.

مفتاح فهم كفاءة MoSi2 هو تحويل التركيز من سحب الطاقة اللحظي إلى إجمالي الطاقة المستهلكة لكل مهمة. تتيح كثافة الطاقة العالية وخصائصها الإشعاعية إكمال دورات التسخين بشكل أسرع، مما يؤدي إلى توفير في الطاقة على مستوى النظام يزيد عن 10% مقارنة بالبدائل.

مبادئ كفاءة التسخين بـ MoSi2

لفهم الميزة حقًا، يجب أن ننظر إلى ما هو أبعد من خاصية مادية واحدة ونفحص كيف يعمل العنصر داخل نظام تسخين كامل. الكفاءة هي نتيجة لعوامل تآزرية متعددة.

كثافة طاقة عالية وتسخين سريع

يمكن لعناصر MoSi2 التعامل مع أحمال كهربائية عالية جدًا، وهي خاصية تُعرف باسم كثافة الطاقة العالية.

يسمح لها ذلك بتحويل الكهرباء إلى حرارة بمعدل استثنائي، مما يرفع درجة حرارة الفرن إلى نقطة الضبط المطلوبة أسرع بكثير من العديد من البدائل.

يقلل تقليل الوقت اللازم للوصول إلى درجة الحرارة مباشرة من الفترة التي يفقد فيها الفرن الحرارة إلى المحيط دون أداء وظيفته الأساسية. هذا التخفيض في "الوقت الضائع" هو مصدر أساسي لتوفير الطاقة.

نقل حرارة فعال عبر الإشعاع

عند درجات حرارة التشغيل العالية، تتوهج عناصر MoSi2 بشدة. يتم نقل غالبية طاقتها على شكل إشعاع تحت أحمر.

تنتقل الحرارة الإشعاعية في خط مستقيم ويتم امتصاصها مباشرة بواسطة المواد داخل الفرن. هذه الطريقة أكثر مباشرة وفعالية بكثير لتسخين حمولة العمل مقارنة بالاعتماد فقط على تيارات الحمل الحراري الأبطأ والأقل استهدافًا.

سلوك مقاومة كهربائية فريد

على عكس العديد من المواد، يمتلك MoSi2 معامل درجة حرارة موجب قوي. وهذا يعني أن مقاومته الكهربائية تزداد بشكل كبير كلما ارتفعت درجة حرارته.

هذا السلوك ذاتي التنظيم بطبيعته. عندما يكون باردًا، تكون مقاومة العنصر منخفضة، مما يسمح له بسحب طاقة عالية للتسخين الأولي السريع. ومع اقترابه من درجة الحرارة المستهدفة، تؤدي المقاومة المتزايدة إلى خنق سحب الطاقة بشكل طبيعي، مما يؤدي إلى حالة مستقرة مع الحد الأدنى من الحاجة إلى تحكم خارجي معقد. وهذا يمنع ارتفاع درجة الحرارة ويثبت استهلاك الطاقة.

فهم المقايضات والسياق

لا توجد تقنية واحدة متفوقة عالميًا. يعتمد الاختيار بين MoSi2 والجرافيت بالكامل على التطبيق والجو والأهداف التشغيلية.

بيئة التشغيل المثالية لـ MoSi2

تتفوق عناصر MoSi2 في الهواء أو الأجواء المؤكسدة. عند درجات الحرارة العالية، تشكل طبقة واقية ذاتية الإصلاح من زجاج الكوارتز (SiO2) على سطحها، مما يمنع المزيد من الأكسدة ويضمن عمر خدمة طويل.

ومع ذلك، فهي ليست مناسبة لجميع البيئات. يمكن أن تتلف الأجواء المختزلة هذه الطبقة الواقية، والمادة نفسها هشة في درجة حرارة الغرفة، مما يتطلب معالجة دقيقة أثناء التركيب.

دور الجرافيت وقيوده

تعتبر أقطاب الجرافيت أساسية في تطبيقات مثل أفران القوس الكهربائي لصناعة الصلب، حيث يتم استهلاكها كجزء من العملية. غالبًا ما تكون وظيفتها الأساسية هي إنشاء قوس كهربائي، وهي آلية تسخين مختلفة جوهريًا عن التسخين بالمقاومة لـ MoSi2.

في تطبيقات التسخين بالمقاومة، يمكن أن يكون الجرافيت فعالاً ولكنه عادة ما يكون له استجابة حرارية أبطأ. وهذا يعني دورات تسخين وتبريد أطول، مما يساهم في كفاءة نظام إجمالية أقل مقارنة بالدورة السريعة التي تتيحها MoSi2.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار عنصر التسخين الصحيح مواءمة نقاط قوة التكنولوجيا مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاجية السريعة: MoSi2 هو الخيار الأفضل نظرًا لكثافة طاقته العالية، مما يقلل بشكل كبير من أوقات دورة العملية.

- إذا كان تركيزك الأساسي هو استقرار درجة الحرارة الدقيق: توفر مقاومة MoSi2 ذاتية التنظيم استقرارًا حراريًا ممتازًا عند درجات الحرارة العالية مع تحكم مبسط في الطاقة.

- إذا كان تركيزك الأساسي هو تقليل الطاقة الإجمالي: تؤدي قدرة MoSi2 على تقصير مراحل التسخين ونقل الطاقة بكفاءة عبر الإشعاع إلى استهلاك أقل للكيلووات ساعة لكل دورة.

من خلال فهم هذه المبادئ الأساسية، يمكنك اختيار تقنية تسخين بناءً ليس على مواصفة واحدة، بل على تأثيرها الكلي على كفاءتك التشغيلية.

جدول ملخص:

| الميزة | عناصر التسخين MoSi2 | أقطاب الجرافيت |

|---|---|---|

| آلية التسخين | نقل الحرارة بالإشعاع | غالبًا قوس كهربائي أو تسخين بالمقاومة أبطأ |

| كثافة الطاقة | عالية، مما يتيح تسخينًا سريعًا | أقل عادة، مما يؤدي إلى دورات أبطأ |

| معامل درجة الحرارة | موجب (ذاتي التنظيم) | متغير، أقل ذاتية التنظيم |

| الجو المثالي | مؤكسد (مثل الهواء) | مناسب لمختلف الأجواء، بما في ذلك المختزلة |

| كفاءة الطاقة | عالية، مع توفير أكثر من 10% في إجمالي الطاقة لكل دورة | أقل بسبب أوقات التسخين الأطول |

| التطبيقات الرئيسية | أفران درجات الحرارة العالية للإنتاجية السريعة والاستقرار | أفران القوس الكهربائي، صناعة الصلب |

ارفع كفاءة مختبرك مع حلول التسخين المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا، بما في ذلك أفران الكتم، الأنابيب، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق دورات تسخين أسرع، وتحكم فائق في درجة الحرارة، وتوفير كبير في الطاقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا القائمة على MoSi2 تحسين عملياتك وتقليل التكاليف التشغيلية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء