في جوهرها، الأفران الدوارة مناسبة للإنتاج المستمر لأن تصميمها الأساسي مبني على نقل المواد دون انقطاع. يضمن الجمع بين أنبوب دوار، والذي يحرك المواد باستمرار من طرف التغذية إلى طرف التفريغ، وأنظمة التحكم الحراري متعددة المناطق، إمكانية معالجة تدفق ثابت من المواد بشكل موحد دون الحاجة إلى إيقاف النظام على الإطلاق.

الميزة الحقيقية للفرن الدوار ليست فقط قدرته على العمل دون توقف، بل كيف يحقق هذا التشغيل المستمر تجانسًا وكفاءة استثنائيين في العملية، مما يجعله الخيار الأمثل للتطبيقات الصناعية عالية الحجم التي تتضمن مواد سائبة أو فضفاضة.

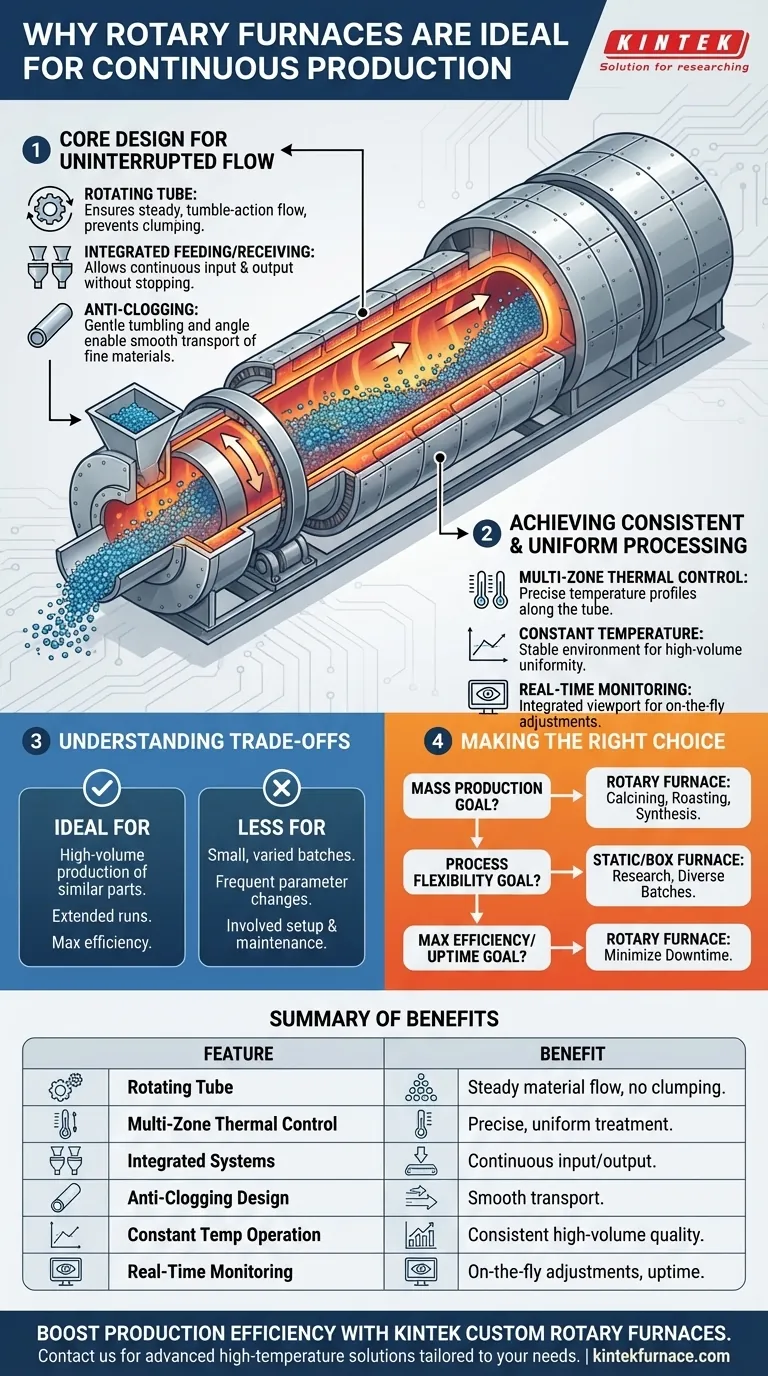

التصميم الأساسي للتدفق دون انقطاع

إن ملاءمة الفرن الدوار للتشغيل المستمر ليست ميزة إضافية؛ بل هي النتيجة المباشرة لبنيته الميكانيكية والحرارية. تم تصميم كل مكون لتسهيل حركة ثابتة ومتحكم بها للمواد.

دور الأنبوب الدوار

العنصر المركزي هو أنبوب المعالجة الدوار ببطء. يعمل هذا الدوران كآلية نقل أساسية.

مع دوران الأنبوب، فإنه يحرك المواد بلطف، مما يمنع التكتل ويضمن تدفقها بشكل مستمر من المدخل إلى المخرج. هذا يلغي الحاجة إلى دورات التحميل والتفريغ على دفعات.

أنظمة التغذية والاستقبال المتكاملة

لكي يكون الفرن مستمرًا حقًا، يجب أن يسمح بإضافة المواد وإزالتها أثناء تشغيله.

تم تجهيز الأفران الدوارة بأنظمة تغذية واستقبال متخصصة، مثل القواديس وصناديق التجميع. تسمح هذه الأنظمة بإدخال المواد الخام باستمرار وجمع المنتج النهائي دون مقاطعة عملية التسخين.

مقاومة الانسداد والنقل السلس

التدفق المستمر مستحيل إذا علقت المواد. غالبًا ما تتضمن تصاميم الفرن ميزات لمنع الانسداد.

يضمن العمل اللطيف للتقليب والزاوية الطفيفة للأنبوب أن تتحرك حتى المساحيق الدقيقة أو المواد السائبة بسلاسة، مما يمنع الانسدادات التي قد توقف الإنتاج.

تحقيق معالجة متسقة وموحدة

العملية المستمرة تكون ذات قيمة فقط إذا أنتجت منتجًا متسقًا وعالي الجودة. تتفوق الأفران الدوارة في هذا من خلال خلق بيئة معالجة مستقرة للغاية.

التحكم الحراري متعدد المناطق

يمر أنبوب الفرن عبر مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل.

يسمح هذا بإنشاء ملف حراري دقيق على طول الأنبوب. أثناء انتقال المواد، فإنها تخضع للتسلسل الدقيق للتسخين والتبريد المطلوب للعملية، مما يضمن تلقي كل جسيم معالجة موحدة.

درجة حرارة ثابتة لتجانس عالي الحجم

على عكس أفران الدفعات التي يجب أن تبرد ثم تعيد التسخين، يعمل الفرن الدوار المستمر عند درجة حرارة ثابتة ومستقرة.

هذا الاستقرار الحراري حاسم للتصنيع بكميات كبيرة، حيث يمكن أن تؤثر حتى الاختلافات الصغيرة على جودة المنتج النهائي. إنه يضمن أن الكيلوجرام الألف من المواد يتم معالجته بشكل مماثل للأول.

مراقبة العملية في الوقت الحقيقي

قد تتضمن الأفران الدوارة الحديثة نافذة رؤية متكاملة من الكوارتز.

يتيح هذا للمشغلين مراقبة حالة المواد بصريًا في الوقت الفعلي أثناء المعالجة. يمكن إجراء التعديلات فورًا دون إغلاق الخط، مما يعزز الاتساق ووقت التشغيل.

فهم المقايضات

على الرغم من قوته، يعتبر الفرن الدوار أداة متخصصة. تأتي نقاط قوته في المعالجة المستمرة مع قيود محددة تجعله غير مناسب لتطبيقات معينة.

مثالي للإنتاج بكميات كبيرة، أقل للتنوع

تم تحسين الأفران الدوارة للإنتاج بكميات كبيرة من الأجزاء أو المواد المتشابهة. تأتي كفاءتها من تشغيل نفس العملية لفترات طويلة.

إنها ليست مناسبة للدفعات الصغيرة والمتنوعة أو التغييرات المتكررة في معلمات العملية، حيث إن الوقت اللازم لتثبيت ملف تعريف درجة حرارة جديد يلغي ميزتها الأساسية.

الإعداد والصيانة الأولية

تؤدي التعقيدات الميكانيكية لنظام دوار، إلى جانب التسخين متعدد المناطق وأنظمة التغذية الأوتوماتيكية، إلى إعداد أولي أكثر تعقيدًا.

يمكن أن تكون الصيانة أيضًا أكثر تطلبًا مقارنة بفرن دفعة ثابت أبسط، مما يتطلب الاهتمام بالمحركات والأختام وآلية القيادة.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار الفرن المناسب كليًا على حجم وأهداف عمليتك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم: فإن التدفق المستمر للفرن الدوار، وتوحيد العملية، والإنتاجية العالية مثالية لتطبيقات مثل التكليس أو التحميص أو تخليق كميات كبيرة من المواد.

- إذا كان تركيزك الأساسي هو مرونة العملية: فإن أنبوبًا ثابتًا أو فرنًا صندوقيًا مناسبًا بشكل أفضل للبحث والتطوير أو إنتاج دفعات صغيرة ومتنوعة من مواد مختلفة.

- إذا كان تركيزك الأساسي هو أقصى قدر من الكفاءة ووقت التشغيل: فإن الفرن الدوار لا مثيل له في تقليل وقت التوقف وتقصير دورات الإنتاج في البيئات عالية الحجم.

من خلال فهم هذه المبادئ التصميمية الأساسية، يمكنك تحديد بثقة ما إذا كان الفرن الدوار هو الأداة المناسبة لتحقيق أهدافك الصناعية.

جدول الملخص:

| الميزة | الفائدة للإنتاج المستمر |

|---|---|

| أنبوب دوار | يضمن تدفقًا ثابتًا للمواد ويمنع التكتل للتشغيل دون انقطاع. |

| التحكم الحراري متعدد المناطق | يوفر ملفات تعريف درجة حرارة دقيقة لمعالجة موحدة للمواد. |

| أنظمة التغذية/الاستقبال المتكاملة | تسمح بالإدخال والإخراج المستمر دون إيقاف الفرن. |

| تصميم مضاد للانسداد | يحافظ على النقل السلس للمساحيق الدقيقة والمواد السائبة. |

| تشغيل بدرجة حرارة ثابتة | يضمن جودة متسقة في التصنيع بكميات كبيرة. |

| المراقبة في الوقت الفعلي | تتيح تعديلات فورية لتعزيز اتساق العملية ووقت التشغيل. |

هل أنت مستعد لتعزيز كفاءة إنتاجك بفرن دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا الأفران الدوارة، وأفران الكتم، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والصناعية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عمليات الإنتاج المستمرة الخاصة بك وتقدم نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية