في عالم التصنيع الطبي الذي تنطوي فيه المخاطر على قدر كبير، يعد اللحام بالنحاس في الفراغ الطريقة المفضلة للربط لقدرته الفريدة على إنشاء مفاصل نظيفة وقوية ومحكمة الغلق بشكل استثنائي. تعد هذه العملية حاسمة لضمان التوافق الحيوي والموثوقية والسلامة التي تتطلبها الأدوات الجراحية والغرسات والمعدات التشخيصية، حيث لا مجال للخطأ.

إن تفضيل اللحام بالنحاس في الفراغ في التطبيقات الطبية لا يتعلق فقط بتحقيق رابطة قوية؛ بل يتعلق بالنقاء المتأصل في العملية. من خلال التخلص من ملوثات الغلاف الجوي والحاجة إلى مواد صهر أكّالة، فإنه ينتج مفاصل ليست قوية فحسب، بل نظيفة ومتوافقة حيويًا في الأساس منذ البداية.

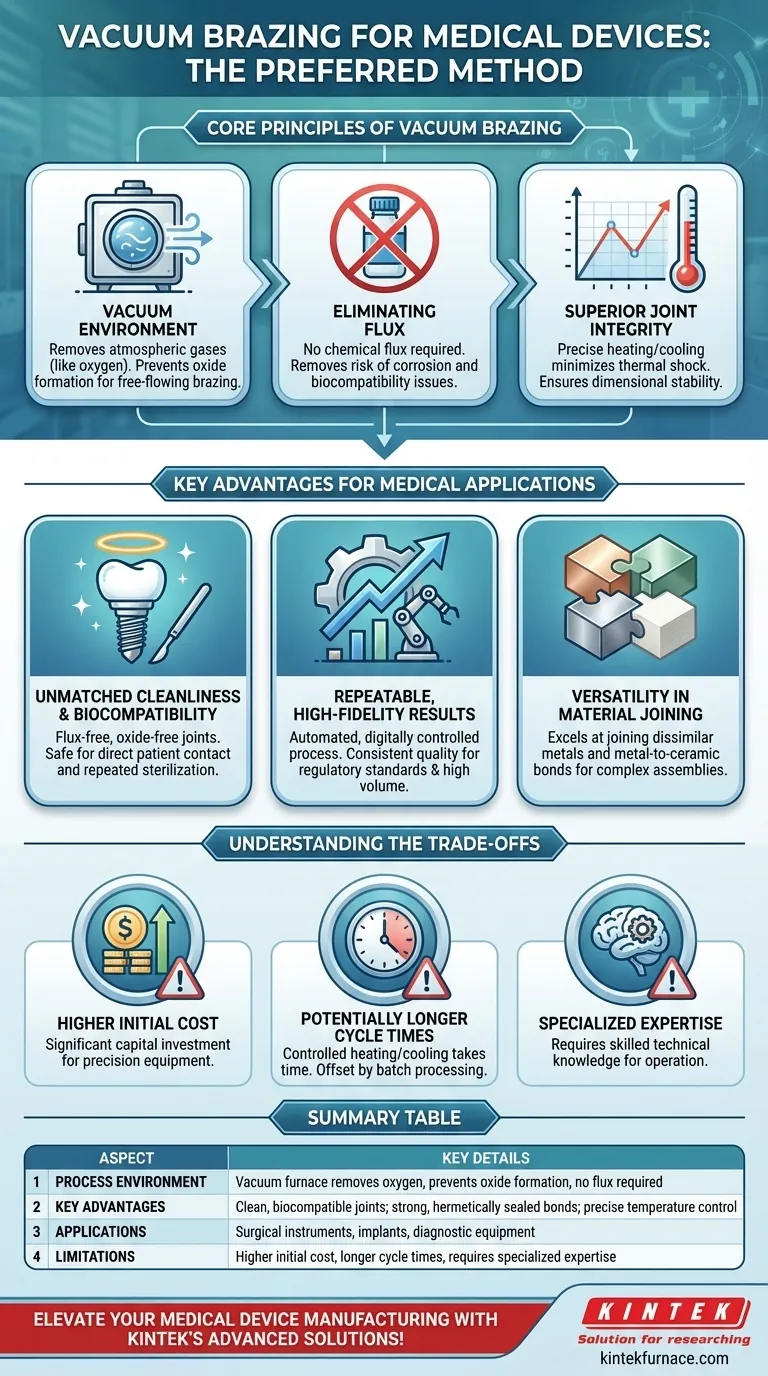

المبادئ الأساسية للحام بالنحاس في الفراغ

لفهم سبب الثقة الكبيرة في اللحام بالنحاس في الفراغ، يجب عليك أولاً فهم المشكلات الأساسية التي يحلها. يتم تعريف العملية من خلال بيئتها الخاضعة للرقابة.

دور بيئة الفراغ

يزيل فرن الفراغ الغازات الجوية - والأهم من ذلك، الأكسجين - قبل تسخين المكونات. وهذا يمنع تكون الأكاسيد على أسطح المعادن.

بدون هذه الطبقة الواقية من الأكاسيد، يمكن لسبائك الحشو النحاسية المنصهرة أن تتدفق بحرية وتُبلل المواد الأساسية بالكامل، مما يخلق رابطة معدنية فائقة.

التخلص من الحاجة إلى مادة الصهر (Flux)

في اللحام التقليدي، هناك حاجة إلى عامل كيميائي يسمى مادة الصهر لتنظيف الأكاسيد. ومع ذلك، فإن مادة الصهر مسببة للتآكل وتشكل خطرًا كبيرًا في الأجهزة الطبية.

إذا علقت مادة الصهر داخل المفصل، فقد يؤدي ذلك إلى التآكل وفشل المفصل - والأهم من ذلك - مشاكل التوافق الحيوي. يقضي اللحام بالنحاس في الفراغ على هذا الخطر تمامًا لأنه لا يتم استخدام أي مادة صهر. والنتيجة هي مفصل نقي، "لامع وساطع".

تحقيق سلامة مفصلية فائقة

تسمح العملية بتحكم دقيق في معدلات التسخين والتبريد. يقلل التسخين البطيء والموحد عبر التجميع بأكمله من الصدمة الحرارية والإجهاد المتبقي.

تضمن هذه الدورة المتحكم فيها أن يكون الجزء النهائي مستقرًا من الناحية الأبعاد وخاليًا من التشوهات التي قد تعرض وظيفة أداة طبية دقيقة للخطر.

المزايا الرئيسية للتطبيقات الطبية

توفر هذه المبادئ الأساسية مزايا محددة وملموسة تلبي مباشرة المتطلبات الصارمة للصناعة الطبية.

نظافة وتوافق حيوي لا مثيل لهما

المفاصل الخالية من مواد الصهر والخالية من الأكاسيد التي يتم إنشاؤها في الفراغ نظيفة بطبيعتها. وهذا يلغي الحاجة إلى عمليات تنظيف مكثفة بعد اللحام ويضمن أن يكون المنتج النهائي آمنًا للتلامس المباشر مع المريض.

هذا أمر غير قابل للتفاوض بالنسبة للغرسات الدائمة والأدوات الجراحية القابلة لإعادة الاستخدام التي تخضع للتعقيم المتكرر.

ضمان نتائج متكررة وعالية الدقة

اللحام بالنحاس في الفراغ هو عملية مؤتمتة للغاية ومتحكم بها رقميًا. يمكن برمجة وتكرار كل معلمة - من مستوى الفراغ إلى معدل تدرج درجة الحرارة ودورة التبريد.

يضمن هذا جودة متسقة من الجزء الأول إلى الأخير، وهو أمر ضروري للتحقق من صحة العملية وتلبية المعايير التنظيمية من هيئات مثل إدارة الغذاء والدواء (FDA). كما أنه يجعل العملية مثالية للإنتاج بكميات كبيرة.

تعدد الاستخدامات في ربط المواد

يتم تصنيع العديد من الأجهزة الطبية المتقدمة من مواد متباينة. يتفوق اللحام بالنحاس في الفراغ في ربط المعادن المختلفة وحتى ربط المعادن بالسيراميك.

هذه القدرة حاسمة لإنشاء تجميعات معقدة، مثل مكونات المعدات التشخيصية أو الأدوات الجراحية التي تتطلب القوة وخصائص العزل على حد سواء.

فهم المفاضلات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ ليس حلاً شاملاً. يتطلب التقييم الموضوعي فهم حدوده.

ارتفاع تكلفة المعدات الأولية

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا مقارنة بالمعدات اللازمة للحام بالشعلة أو بالحث الحراري. التكلفة هي انعكاس مباشر لدقة العملية والتحكم فيها.

أوقات دورة أطول محتملة

تعني معدلات التسخين والتبريد البطيئة والمتحكم بها المطلوبة لتقليل الإجهاد أن دورة فرن الفراغ يمكن أن تكون أطول من طرق الربط الأخرى. ومع ذلك، غالبًا ما يتم تعويض ذلك من خلال القدرة على معالجة دفعات كبيرة من الأجزاء دفعة واحدة ودمج اللحام والمعالجة الحرارية في تشغيل واحد.

متطلبات الخبرة المتخصصة

يتطلب تشغيل فرن الفراغ وتطوير ملف تعريف لحام قوي معرفة تقنية كبيرة. إنها ليست عملية بسيطة "التوصيل والتشغيل" وتتطلب مهندسين ومشغلين مهرة لتحقيق النتائج المثلى.

اتخاذ القرار الصحيح لجهازك

يعتمد اختيار عملية التصنيع المناسبة بالكامل على هدفك الأساسي. يعد اللحام بالنحاس في الفراغ خيارًا استراتيجيًا عندما لا يمكن المساس بالجودة والسلامة.

- إذا كان تركيزك الأساسي هو سلامة المريض والتوافق الحيوي: يعد اللحام بالنحاس في الفراغ الخيار الحاسم، حيث أن عمليته الخالية من مادة الصهر تقضي على خطر المواد المسببة للتآكل المحبوسة في الغرسات والأدوات الحيوية.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية والموثوقية: تعمل دورات التسخين والتبريد المتحكم فيها على تقليل الإجهاد المتبقي، مما ينتج مكونات مستقرة من الناحية الأبعاد ومقاومة للتعب ومثالية للأجهزة ذات العمر الطويل.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج والاتساق: يوفر اللحام بالنحاس في الفراغ قابلية تكرار لا مثيل لها، مما يسمح لك بدمج خطوات اللحام والمعالجة الحرارية في دورة واحدة، تم التحقق من صحتها وقابلة للتوسع.

في نهاية المطاف، يمثل تبني اللحام بالنحاس في الفراغ استثمارًا في التحكم في العملية ينتج عنه منتج طبي أكثر أمانًا وموثوقية في جوهره.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| بيئة العملية | يزيل فرن الفراغ الأكسجين، ويمنع تكون الأكاسيد، ولا يتطلب مادة صهر |

| المزايا الرئيسية | مفاصل نظيفة ومتوافقة حيويًا؛ روابط قوية ومحكمة الغلق؛ تحكم دقيق في درجة الحرارة |

| التطبيقات | الأدوات الجراحية، والغرسات، والمعدات التشخيصية |

| القيود | تكلفة أولية أعلى، وأوقات دورة أطول، ويتطلب خبرة متخصصة |

ارتقِ بتصنيع أجهزتك الطبية مع حلول اللحام بالنحاس في الفراغ المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجة حرارة عالية، بما في ذلك أفران الفراغ والجو، والمصممة خصيصًا لتلبية احتياجاتك الفريدة. يضمن تخصيصنا العميق مفاصل دقيقة وموثوقة للأدوات الجراحية والغرسات والمعدات التشخيصية، مما يعزز التوافق الحيوي والسلامة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين عملية الإنتاج الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟