في الترسيب الكيميائي للبخار (CVD)، تصنف المواد الأكثر شيوعًا المستخدمة للطلاء إلى عدة فئات رئيسية. وتشمل هذه المواد الصناعية الصلبة مثل نيتريد التيتانيوم (TiN)، وكربيد التيتانيوم (TiC)، وأكسيد الألومنيوم (Al2O3)، ومواد إلكترونية أساسية مثل مركبات السيليكون، وأغشية وظيفية متخصصة مثل الفلوروكربونات، ومواد ثنائية الأبعاد المتطورة مثل الجرافين وثاني كبريتيد الموليبدنيوم (MoS2).

المواد المستخدمة في CVD ليست مجرد قائمة من المواد الكيميائية؛ إنها مجموعة أدوات لهندسة الأسطح على المستوى الذري. إن اختيار المادة هو خيار استراتيجي مدفوع بالكامل بمتطلبات الأداء النهائية، سواء كانت لمقاومة التآكل، أو التوصيل الكهربائي، أو الوضوح البصري.

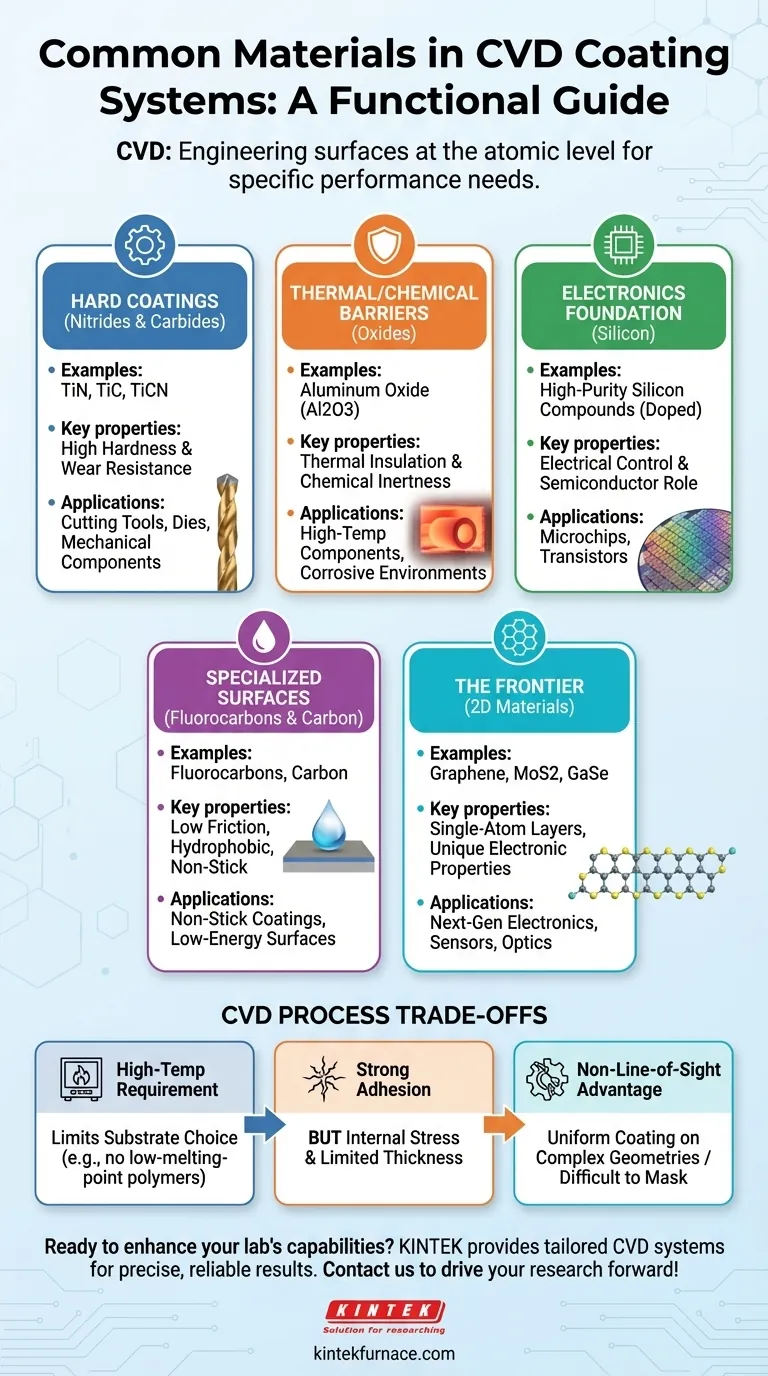

دليل وظيفي لعائلات مواد CVD

يتطلب فهم مواد CVD تجاوز الأسماء الكيميائية والتركيز على الوظيفة التي توفرها للجزء أو الركيزة الأساسية. تقدم كل عائلة من المواد مجموعة مميزة من الخصائص.

الطلاءات الصلبة: النيتريدات والكربيدات

النيتريدات والكربيدات هي المواد الأساسية في الطلاءات الصناعية، وتحظى بتقدير كبير لصلابتها الاستثنائية ومقاومتها للتآكل.

تُرسَّب مواد مثل نيتريد التيتانيوم (TiN)، وكربيد التيتانيوم (TiC)، ونيتروكربيد التيتانيوم (TiCN) على أدوات القطع، والقوالب، والمكونات الميكانيكية لإطالة عمرها التشغيلي بشكل كبير.

الحواجز الحرارية والكيميائية: الأكاسيد

تُختار الأكاسيد لاستقرارها، حيث تُنشئ حاجزًا يحمي الركيزة من درجات الحرارة العالية والبيئات الكيميائية المسببة للتآكل.

أكسيد الألومنيوم (Al2O3)، الذي يُرسَّب غالبًا في مرحلته البلورية ألفا أو كابا، هو مثال رئيسي. فهو يوفر عزلًا حراريًا ممتازًا وخمولًا كيميائيًا، مما يجعله حيويًا للمكونات المستخدمة في العمليات ذات درجات الحرارة العالية.

أساس الإلكترونيات: السيليكون

تعتبر المواد القائمة على السيليكون حجر الزاوية في صناعة أشباه الموصلات. ويُعد CVD عملية أساسية لبناء الطبقات المعقدة التي تشكل الرقائق الدقيقة الحديثة.

تسمح العملية بترسيب مركبات السيليكون عالية النقاوة. والأهم من ذلك، يمكن تطعيم هذه الطبقات أثناء عملية CVD للتحكم بدقة في خصائصها الكهربائية، مما يمنح السطح وظيفته في الترانزستور أو أي مكون إلكتروني آخر.

الأسطح المتخصصة: الكربون والفلوروكربونات

تشمل هذه الفئة المواد المصممة لخصائص سطحية فريدة، مثل الاحتكاك المنخفض أو مقاومة المواد الكيميائية.

يمكن ترسيب أغشية الكربون بأشكال مختلفة، بينما تخلق الفلوروكربونات (أو الفلور العضوي) أسطحًا ذات طاقة منخفضة جدًا، مشابهة للتفلون. تُستخدم هذه المواد لتطبيقات غير لاصقة، أو ذات احتكاك منخفض، أو كارهة للماء.

الحدود: المواد ثنائية الأبعاد

تُعد CVD في طليعة تخليق المواد النانوية، مما يتيح إنشاء طبقات بسمك ذرة واحدة ذات خصائص استثنائية.

يتم تطوير مواد مثل ثاني كبريتيد الموليبدنيوم (MoS2)، وسيلينيد الغاليوم (GaSe)، وثاني كبريتيد التنجستن (WS2) للإلكترونيات وأجهزة الاستشعار والبصريات من الجيل التالي. يمكن لـ CVD حتى إنشاء "هياكل غير متجانسة" معقدة رأسياً أو جانبياً عن طريق تكديس مواد ثنائية الأبعاد مختلفة.

فهم المفاضلات في عملية CVD

بينما تتمتع عملية CVD بقوة كبيرة، إلا أن لها خصائص متأصلة تؤثر على اختيار المواد وتطبيقها. إنها ليست حلًا عالميًا، ويجب فهم مفاضلاتها.

متطلبات درجات الحرارة العالية

تتطلب معظم تفاعلات CVD درجات حرارة مرتفعة للحدوث. وهذا قيد كبير، حيث يحد من أنواع الركائز التي يمكن طلاؤها. لا يمكن استخدام المواد ذات نقاط الانصهار المنخفضة، مثل العديد من البوليمرات أو بعض سبائك الألومنيوم.

الالتصاق مقابل الإجهاد

ينشئ CVD رابطة كيميائية بين الطلاء والركيزة، مما يؤدي إلى التصاق فائق مقارنة بالعديد من الطرق الأخرى.

ومع ذلك، يمكن أن تؤدي هذه العملية أيضًا إلى إجهاد داخلي في الغشاء. مع زيادة سمك الطلاء، يتراكم هذا الإجهاد ويمكن أن يسبب التشقق أو التقشر، مما يحد من السمك العملي لمعظم طلاءات CVD.

ميزة عدم رؤية خط الرؤية

على عكس عمليات خط الرؤية مثل PVD (ترسيب البخار الفيزيائي)، يمكن لغازات السلف في غرفة CVD أن تتدفق حول الأشكال الهندسية المعقدة وداخلها. وهذا يسمح بـ طلاء موحد على جميع الأسطح المكشوفة، وهي ميزة رئيسية للأجزاء المعقدة.

الجانب السلبي هو أن هذا يجعل من الصعب إخفاء أو طلاء مناطق محددة فقط من المكون بشكل انتقائي.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون اختيارك لمادة CVD انعكاسًا مباشرًا لهدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الميكانيكي: فإن النيتريدات والكربيدات مثل TiN و TiC هي المعيار الصناعي لتقوية الأدوات والمكونات.

- إذا كان تركيزك الأساسي هو الحماية من درجات الحرارة العالية أو المواد الكيميائية: فإن أكسيد الألومنيوم (Al2O3) هو الخيار الأمثل لإنشاء حاجز مستقر وخامل.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات: فإن المواد القائمة على السيليكون هي حجر الزاوية، مما يسمح بالتطعيم الدقيق لتحقيق خصائص إلكترونية محددة.

- إذا كان تركيزك الأساسي هو خاصية سطحية فريدة: فإن الفلوروكربونات للأسطح ذات الاحتكاك المنخفض أو الكارهة للماء هي الحل الأكثر فعالية.

في النهاية، يتعلق اختيار مادة CVD الصحيحة بتحديد هدفك الهندسي أولاً ثم اختيار الكيمياء التي تحقق هذا الهدف.

جدول الملخص:

| عائلة المواد | أمثلة شائعة | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|---|

| الطلاءات الصلبة | TiN, TiC, TiCN | صلابة عالية، مقاومة للتآكل | أدوات القطع، القوالب |

| حواجز حرارية/كيميائية | Al2O3 | عزل حراري، خمول كيميائي | مكونات درجات الحرارة العالية |

| الإلكترونيات | مركبات السيليكون | نقاء عالٍ، تحكم كهربائي | أشباه الموصلات، الرقائق الدقيقة |

| الأسطح المتخصصة | الفلوروكربونات | احتكاك منخفض، كارهة للماء | طلاءات غير لاصقة |

| المواد ثنائية الأبعاد | الجرافين، MoS2 | طبقات رقيقة، خصائص إلكترونية فريدة | المستشعرات، إلكترونيات الجيل التالي |

هل أنت مستعد لتعزيز قدرات مختبرك باستخدام حلول CVD المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا أفران الصهر، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكل ذلك مدعوم بتخصيص عميق لتلبية متطلبات التجربة الفريدة. سواء كنت تعمل مع الطلاءات الصلبة، أو المواد الإلكترونية، أو الأغشية ثنائية الأبعاد المتطورة، يمكننا مساعدتك في تحقيق نتائج دقيقة وموثوقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تدفع بحثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات