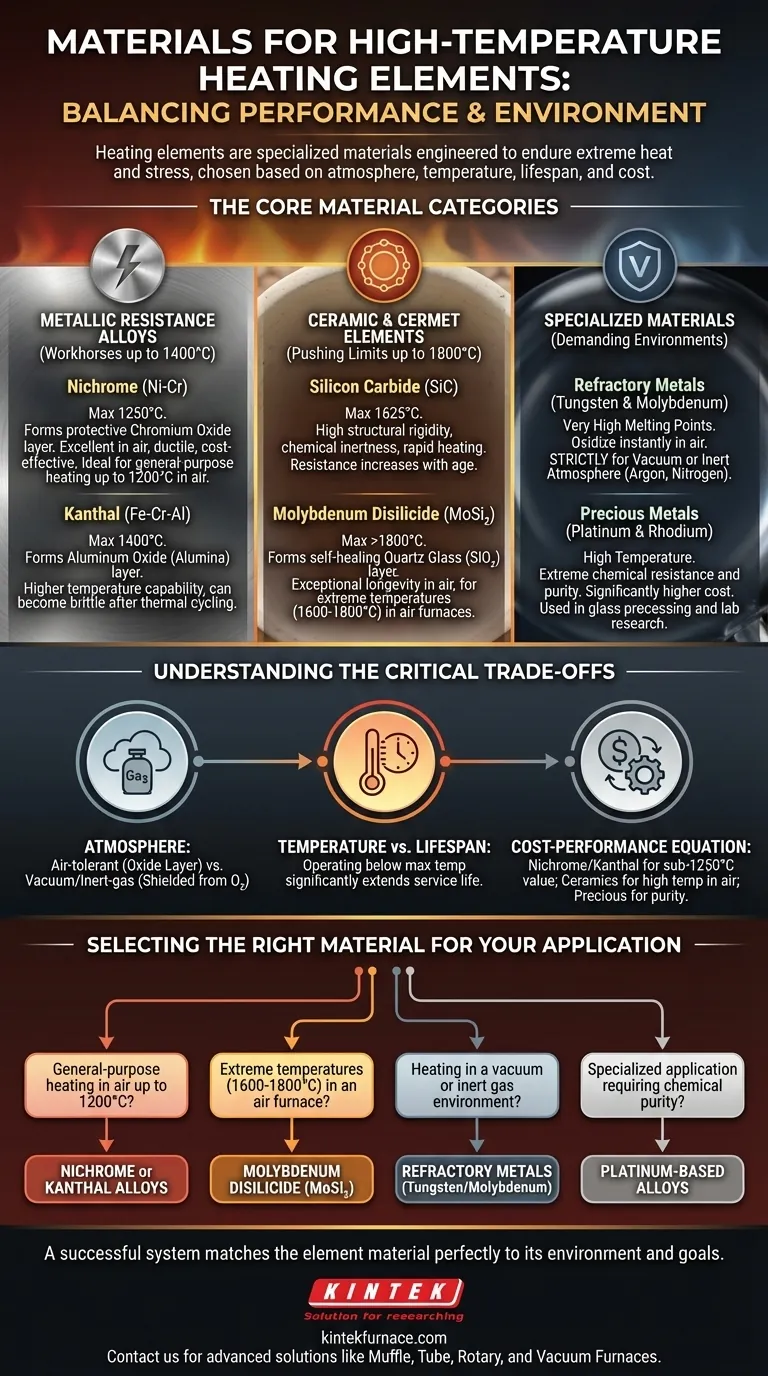

في التطبيقات ذات درجات الحرارة العالية، لا تُصنع عناصر التسخين من الموصلات الشائعة بل من مواد متخصصة مصممة لتحمل الحرارة والضغط الشديدين. تندرج هذه المواد بشكل أساسي ضمن ثلاث فئات: سبائك المقاومة المعدنية مثل النيكروم والكانثال، والسيراميك المتقدم مثل كربيد السيليكون، والمعادن المقاومة للحرارة مثل التنغستن، ويتم اختيار كل منها لمزيج فريد من مقاومة الحرارة والمتانة والاستقرار البيئي.

إن اختيار مادة عنصر التسخين لا يتعلق بإيجاد الخيار "الأفضل" الوحيد. إنه قرار هندسي دقيق يوازن بين أقصى درجة حرارة مطلوبة والجو التشغيلي، والعمر الافتراضي، والتكلفة الإجمالية للنظام.

الركائز الأساسية: سبائك المقاومة المعدنية

تعتبر السبائك المعدنية الخيار الأكثر شيوعًا للتسخين الصناعي والتجاري حتى حوالي 1250 درجة مئوية (2280 درجة فهرنهايت). إنها توفر توازنًا ممتازًا بين الأداء وقابلية التشغيل والتكلفة.

النيكل والكروم (النيكروم)

يعتبر النيكروم، وهو عادة سبيكة من 80٪ نيكل و 20٪ كروم، المعيار الصناعي غالبًا. تكمن قوته الرئيسية في تكوين طبقة خارجية واقية وملتصقة من أكسيد الكروم عند تسخينه.

تمنع طبقة الأكسيد هذه المادة الموجودة تحتها من الأكسدة بشكل أكبر، مما يمنح النيكروم أداءً ممتازًا وعمرًا طويلاً في الهواء. كما أنه مرن للغاية ويسهل تشكيله على شكل لفائف.

الحديد والكروم والألمنيوم (الكانثال)

الكانثال (اسم علامة تجارية لسبائك الحديد والكروم والألمنيوم) هو بديل رائد للنيكروم، قادر على الوصول إلى درجات حرارة أعلى، تصل أحيانًا إلى 1400 درجة مئوية (2550 درجة فهرنهايت).

بدلاً من طبقة أكسيد الكروم، يشكل الحديد والكروم والألمنيوم طبقة من أكسيد الألومنيوم (الألومينا). توفر هذه الطبقة حماية فائقة في درجات الحرارة الأعلى ولكنها قد تجعل المادة أكثر هشاشة بعد الدورات الحرارية مقارنة بالنيكروم.

تجاوز الحدود: العناصر السيراميكية والمركبات السيراميتية

بالنسبة لدرجات الحرارة التي تتجاوز قدرات السبائك المعدنية، تكون عناصر السيراميك ضرورية. يمكن لهذه المواد أن تعمل بشكل موثوق في الهواء في درجات حرارة تفشل فيها حتى أفضل السبائك.

ثنائي سيليسيد الموليبدينوم (MoSi₂)

ثنائي سيليسيد الموليبدينوم هو مركب سيراميكي معدني (سيراميت) يستخدم في أفران الهواء ذات درجات الحرارة العالية الأكثر تطلبًا، حيث يمكن أن يعمل فوق 1800 درجة مئوية (3270 درجة فهرنهايت).

عند تسخينه، يشكل طبقة زجاج كوارتز واقية (ثاني أكسيد السيليكون) على سطحه. هذه الطبقة ذاتية الإصلاح؛ إذا تشققت، تتأكسد المادة الأساسية لإغلاق الفجوة، مما يوفر عمرًا استثنائيًا للعنصر.

كربيد السيليكون (SiC)

تشتهر عناصر كربيد السيليكون بصلابتها الهيكلية العالية وخمولها الكيميائي، مما يسمح باستخدامها في مختلف العمليات دون تلويث المنتج.

يمكنها العمل في درجات حرارة عالية جدًا (تصل إلى 1625 درجة مئوية / 2957 درجة فهرنهايت) ولديها موصلية حرارية عالية، مما يسمح بالتسخين السريع. ومع ذلك، يميل مقاومتها الكهربائية إلى الزيادة مع تقدم العمر، وهو ما يجب أخذه في الاعتبار في تصميم مصدر الطاقة.

مواد متخصصة للبيئات الصعبة

تتمتع بعض التطبيقات بقيود فريدة، مثل غياب الأكسجين أو الحاجة إلى نقاء فائق، مما يتطلب فئة أخرى من المواد.

المعادن المقاومة للحرارة (التنغستن والموليبدينوم)

يتمتع التنغستن والموليبدينوم بنقاط انصهار عالية بشكل استثنائي ولكنهما يتأكسدان ويفشلان تقريبًا على الفور إذا تم تسخينهما في وجود الهواء.

لذلك، يقتصر استخدامهما بشكل صارم على أفران التفريغ أو تلك التي تحتوي على جو خامل مسيطر عليه (مثل الأرجون أو النيتروجين). في هذه البيئات، توفر تسخينًا مستقرًا وموثوقًا في درجات الحرارة العالية.

المعادن الثمينة (البلاتين والروديوم)

يستخدم البلاتين وسبائكه مع الروديوم في التطبيقات المتخصصة للغاية، مثل صناعة الزجاج أو الأبحاث المخبرية.

تتمثل ميزتها الأساسية في مقاومتها الكيميائية واستقرارها الشديدين، مما يمنع تلوث المادة التي يتم تسخينها. يأتي هذا الأداء بتكلفة أعلى بكثير، مما يحد من استخدامها في التطبيقات التي يكون فيها النقاء ذا أهمية قصوى.

فهم المفاضلات

يعد اختيار المادة الخاطئة خطأ شائعًا ومكلفًا. يعتمد القرار على ثلاثة عوامل: الجو، ودرجة الحرارة، والتكلفة.

الدور الحاسم للجو المحيط

هذا هو العامل الأكثر أهمية. استخدام مادة مثل التنغستن في فرن هوائي سيؤدي إلى فشل فوري.

تم تصميم المواد المتسامحة مع الهواء مثل النيكروم والكانثال وكربيد السيليكون وثنائي سيليسيد الموليبدينوم لتكوين طبقة أكسيد واقية. تفتقر المواد المخصصة للتفريغ/الغاز الخامل مثل التنغستن والموليبدينوم إلى هذه القدرة ويجب حمايتها من الأكسجين.

الموازنة بين درجة الحرارة والعمر الافتراضي

لكل عنصر تسخين حد أقصى لدرجة حرارة التشغيل الموصى بها. ومع ذلك، فإن تشغيل عنصر باستمرار عند أقصى درجة حرارة له سيؤدي إلى تقصير عمر خدمته بشكل كبير.

للحصول على أفضل عمر افتراضي وموثوقية، من الأفضل اختيار مادة يتجاوز الحد الأقصى لدرجة حرارتها درجة حرارة التشغيل المقصودة بشكل كبير.

معادلة الأداء والتكلفة

غالبًا ما تحدد التكلفة الاختيار النهائي. يوفر النيكروم والكانثال أفضل أداء مقابل تكلفتهما في نطاق أقل من 1250 درجة مئوية.

تمثل العناصر السيراميكية مثل كربيد السيليكون وثنائي سيليسيد الموليبدينوم استثمارًا أوليًا أعلى ولكنه ضروري لتحقيق درجات حرارة أعلى في الهواء. يتم حجز المعادن الثمينة والمعادن المقاومة للحرارة للتطبيقات التي تكون فيها خصائصها الفريدة غير قابلة للتفاوض.

اختيار المادة المناسبة لتطبيقك

استخدم هدفك الأساسي لتوجيه اختيارك.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة في الهواء حتى 1200 درجة مئوية: تعتبر سبائك النيكروم أو الكانثال هي الخيارات الأكثر موثوقية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة قصوى (1600-1800 درجة مئوية) في فرن هوائي: يعتبر ثنائي سيليسيد الموليبدينوم (MoSi₂) هو المادة المتفوقة بسبب خصائصه ذاتية الإصلاح.

- إذا كان تركيزك الأساسي هو التسخين في بيئة تفريغ أو غاز خامل: تعتبر المعادن المقاومة للحرارة مثل التنغستن أو الموليبدينوم ضرورية لمنع الفشل التأكسدي.

- إذا كان تركيزك الأساسي هو تطبيق متخصص يتطلب نقاءً كيميائيًا، مثل معالجة الزجاج: تعتبر السبائك القائمة على البلاتين هي المعيار، على الرغم من تكلفتها العالية.

في نهاية المطاف، يتم تحديد نجاح نظام درجات الحرارة العالية من خلال اختيار مادة العنصر التي تتطابق تمامًا مع بيئة التشغيل وأهداف الأداء.

جدول ملخص:

| نوع المادة | المواد الرئيسية | أقصى درجة حرارة (°م) | الخصائص الرئيسية |

|---|---|---|---|

| السبائك المعدنية | النيكروم، الكانثال | تصل إلى 1400 | مقاومة جيدة للأكسدة، فعالة من حيث التكلفة، مرنة |

| السيراميك/السيراميت | SiC، MoSi₂ | تصل إلى 1800 | درجة حرارة عالية في الهواء، ذاتية الإصلاح، صلبة |

| المعادن المقاومة للحرارة | التنغستن، الموليبدينوم | عالية جداً | للتفريغ/الغاز الخامل، نقطة انصهار عالية |

| المعادن الثمينة | البلاتين، الروديوم | عالية | نقاء فائق، مقاومة كيميائية |

هل أنت مستعد لتحسين عملياتك ذات درجات الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران الصواني، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، فإننا نلبي بدقة المتطلبات الفريدة للمختبرات المختلفة. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين لدينا تعزيز كفاءتك وموثوقيتك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية