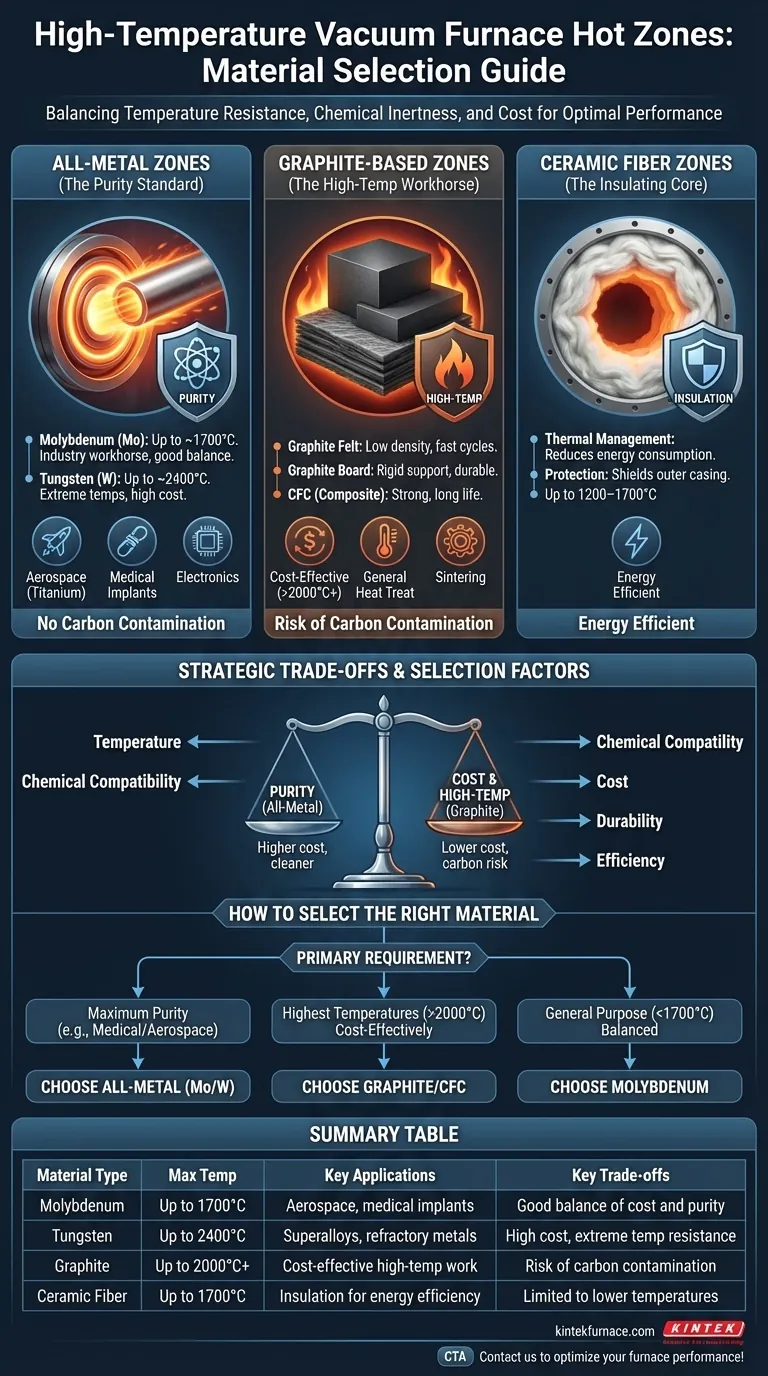

يتم تحديد اختيار المادة لمنطقة التسخين في فرن التفريغ من خلال توازن حاسم بين مقاومة درجة الحرارة، والخمول الكيميائي، والتكلفة. المواد الأكثر شيوعًا هي المعادن المقاومة للحرارة مثل الموليبدينوم والتنغستن، وأشكال مختلفة من الجرافيت، والألياف السيراميكية. غالبًا ما تُستخدم هذه المواد في تكوينات متخصصة، مثل مناطق التسخين المعدنية بالكامل لتطبيقات عالية النقاء أو مناطق الجرافيت لأعمال درجات الحرارة العالية جدًا الفعالة من حيث التكلفة.

إن اختيار مادة منطقة التسخين ليس مجرد مسألة ما يمكنه تحمل الحرارة. إنه قرار استراتيجي يؤثر بشكل مباشر على نقاء العملية، والتكلفة التشغيلية، والسلامة الكيميائية للمادة التي تتم معالجتها. المقايضة الرئيسية هي بين نظافة المناطق المعدنية والأداء عالي الحرارة الفعال من حيث التكلفة للجرافيت.

تشريح منطقة التسخين: الفئات الرئيسية للمواد

"منطقة التسخين" هي قلب الفرن، وتحتوي على عناصر التسخين ودروع العزل التي تعكس الطاقة الحرارية مرة أخرى إلى قطعة العمل. تحدد المواد المستخدمة لهذه المكونات قدرات الفرن.

مناطق التسخين المعدنية بالكامل: معيار النقاء

تُصنع مناطق التسخين المعدنية بالكامل من معادن مقاومة للحرارة. إنها الخيار الأمثل للتطبيقات التي يكون فيها التلوث، خاصة من الكربون، غير مقبول.

الموليبدينوم (Mo) هو الحصان العامل في الصناعة لمجموعة واسعة من تطبيقات درجات الحرارة العالية حتى حوالي 1700 درجة مئوية. إنه يوفر متانة ممتازة، ونظافة، وتوازن جيد بين التكلفة والأداء.

يُستخدم التنغستن (W) لمتطلبات درجات الحرارة القصوى، وهو قادر على العمل حتى 2400 درجة مئوية. تكلفته العالية تحصره في العمليات التي تتضمن السبائك الفائقة المتقدمة أو تلبيد المعادن المقاومة للحرارة حيث لا يمكن لأي مادة أخرى أن تؤدي المهمة.

هذه المناطق ضرورية لمعالجة المعادن التفاعلية مثل التيتانيوم للفضاء الجوي، والمواد المتوافقة حيوياً للزرعات الطبية، والمكونات عالية النقاء لصناعة الإلكترونيات.

مناطق التسخين القائمة على الجرافيت: حصان العمل عالي الحرارة

تُقدر مناطق التسخين بالجرافيت لقدرتها على الوصول إلى درجات حرارة عالية جدًا بتكلفة أقل من تصميمات التنغستن بالكامل. يتم تصنيعها عادةً من أحد الأشكال الرئيسية الثلاثة.

لباد الجرافيت هو مادة ناعمة ومنخفضة الكثافة تستخدم للعزل. تسمح كتلته الحرارية المنخفضة بدورات تسخين وتبريد سريعة، مما يحسن إنتاجية الفرن.

لوح الجرافيت هو مادة هيكلية صلبة تستخدم للدعم وكطبقة عازلة أكثر متانة.

مركب الكربون-الكربون (CFC) هو مادة قوية ومتينة للغاية تستخدم لعناصر التسخين، والرفوف، والتجهيزات. إنه يقاوم الالتواء ويوفر عمر خدمة طويل في الدورات الصعبة.

مناطق التسخين من الألياف السيراميكية: القلب العازل

الألياف السيراميكية هي مادة عازلة خفيفة الوزن وعالية الكفاءة. بينما لا تُستخدم عادة لعناصر التسخين، فإنها تشكل غرفة العزل في العديد من الأفران المصممة لدرجات حرارة منخفضة إلى متوسطة (1200-1700 درجة مئوية).

دورها الأساسي هو الإدارة الحرارية. من خلال احتواء الحرارة بفعالية، يقلل عزل الألياف السيراميكية من استهلاك الطاقة ويحمي الغلاف الخارجي الصلب للفرن المبرد بالماء.

مواءمة منطقة التسخين مع التطبيق

تحدد معلمات العملية وطبيعة عبء العمل المادة المثالية لمنطقة التسخين. أهم عاملين هما درجة الحرارة والتوافق الكيميائي.

لماذا تحدد درجة الحرارة الخيار الأول

تُعد أقصى درجة حرارة تشغيل مطلوبة هي الفلتر الأول لاختيار المادة.

- حتى 1700 درجة مئوية: الموليبدينوم والألياف السيراميكية هي خيارات ممتازة ومثبتة.

- من 1700 درجة مئوية إلى 2000 درجة مئوية+: يصبح الجرافيت هو الحل الأكثر فعالية من حيث التكلفة.

- حتى 2400 درجة مئوية: يتطلب التنغستن لمقاومته الحرارية التي لا مثيل لها.

الدور الحاسم للتوافق الكيميائي

تمنع بيئة التفريغ الأكسدة، ولكن عند درجات الحرارة العالية، لا تزال المواد تتفاعل مع بعضها البعض. هذا هو الصراع المركزي بين مناطق التسخين المعدنية والجرافيت.

يمكن لمنطقة تسخين الجرافيت أن تُدخل الكربون في جو الفرن. هذا غير مقبول عند معالجة المواد الحساسة للكربون، حيث يمكن أن يشكل كربيدات غير مرغوب فيها ويضر بخصائص المادة. سبائك التيتانيوم هي مثال رئيسي.

توفر منطقة التسخين المعدنية بالكامل بيئة أنظف بكثير مع الحد الأدنى من إطلاق الغازات. هذا أمر غير قابل للتفاوض لتطبيقات عالية النقاء في المجالات الطبية والفضاء الجوي وأشباه الموصلات.

فهم المقايضات

يتضمن اختيار مادة منطقة التسخين موازنة الأولويات المتنافسة. لا توجد مادة "أفضل" واحدة، بل هي المادة الأنسب لهدف محدد.

النقاء مقابل التكلفة

هذه هي المقايضة الأكثر أهمية. مناطق التسخين المعدنية بالكامل، خاصة تلك المصنوعة من التنغستن أو التنتالوم، أغلى بكثير في البناء والصيانة من مناطق تسخين الجرافيت. يوفر الجرافيت قدرة على درجات الحرارة العالية بجزء بسيط من التكلفة، ولكن مع الخطر المتأصل للتفاعل الكربوني.

المتانة والعمر الافتراضي

كلا النوعين من المواد عرضة للتآكل. يمكن أن تصبح العناصر المعدنية هشة على مدى العديد من الدورات الحرارية من خلال عملية تسمى إعادة التبلور. يمكن أن تصبح عناصر وعزل الجرافيت أيضًا هشة وأكثر عرضة للصدمات الميكانيكية أو الكسر العرضي أثناء التحميل والتفريغ.

كفاءة الطاقة وأوقات الدورة

تؤثر الكتلة الحرارية لمنطقة التسخين على الأداء. يتمتع لباد الجرافيت الخفيف بكتلة حرارية منخفضة، مما يتيح معدلات تسخين وتبريد أسرع. يمكن أن يزيد هذا بشكل كبير من إنتاجية الفرن. تتمتع دروع الإشعاع المعدنية الأثقل بكتلة حرارية أعلى، مما يؤدي إلى دورات أبطأ ولكن غالبًا ما توفر تجانسًا فائقًا في درجة الحرارة.

كيفية اختيار مادة منطقة التسخين المناسبة

استخدم متطلبات عمليتك الأساسية كدليل لقرارك.

- إذا كان تركيزك الأساسي هو أقصى نقاء للمواد الحساسة (على سبيل المثال، الطبية، الفضاء الجوي): اختر منطقة تسخين معدنية بالكامل، عادةً الموليبدينوم أو التنتالوم، لتجنب أي خطر للتلوث الكربوني.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة (فوق 2000 درجة مئوية) بفعالية من حيث التكلفة: منطقة تسخين من الجرافيت أو مركب الكربون هي المعيار الصناعي، بشرط ألا تكون مادتك متفاعلة مع الكربون.

- إذا كان تركيزك الأساسي هو المعالجة للأغراض العامة دون 1700 درجة مئوية: توفر منطقة تسخين الموليبدينوم مزيجًا متوازنًا من الأداء والنظافة والمتانة يناسب مجموعة واسعة من التطبيقات.

يمنحك فهم هذه الخصائص الأساسية للمواد القدرة على اختيار تصميم فرن يضمن سلامة عمليتك وجودة منتجك النهائي.

جدول الملخص:

| نوع المادة | أقصى درجة حرارة | التطبيقات الرئيسية | المقايضات الرئيسية |

|---|---|---|---|

| الموليبدينوم | حتى 1700 درجة مئوية | الفضاء الجوي، زرعات طبية | توازن جيد بين التكلفة والنقاء |

| التنغستن | حتى 2400 درجة مئوية | سبائك فائقة، معادن مقاومة للحرارة | تكلفة عالية، مقاومة قصوى لدرجة الحرارة |

| الجرافيت | حتى 2000 درجة مئوية+ | أعمال عالية الحرارة فعالة من حيث التكلفة | خطر التلوث الكربوني |

| الألياف السيراميكية | حتى 1700 درجة مئوية | عزل لكفاءة الطاقة | محدودة لدرجات الحرارة المنخفضة |

هل أنت مستعد لتعزيز عمليات المختبر عالية الحرارة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة. سواء كنت في مجال الفضاء الجوي، الطب، أو الإلكترونيات، سنساعدك في اختيار المادة المثالية لمنطقة التسخين للنقاء ودرجة الحرارة وكفاءة التكلفة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين أداء فرنك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي الخطوات المتضمنة في تركيب فرن أنبوبي متعدد المناطق؟ ضمان الدقة والسلامة لمختبرك

- كيف تعمل أفران الأنبوب متعددة المناطق على تحسين كفاءة المختبر؟ تعزيز الإنتاجية بالمعالجة المتوازية

- ما هي المزايا التي تقدمها أفران الأنبوب متعددة المناطق لدراسات التفاعل الكيميائي؟ تحقيق تحكم حراري دقيق

- كيف يتم تطبيق أفران الأنابيب متعددة المناطق في الأبحاث الطبية الحيوية؟ افتح آفاق هندسة المواد الحيوية المتقدمة

- ما هي فوائد دمج مناطق تسخين متعددة في فرن أنبوبي؟ أطلق العنان للتحكم الحراري الدقيق