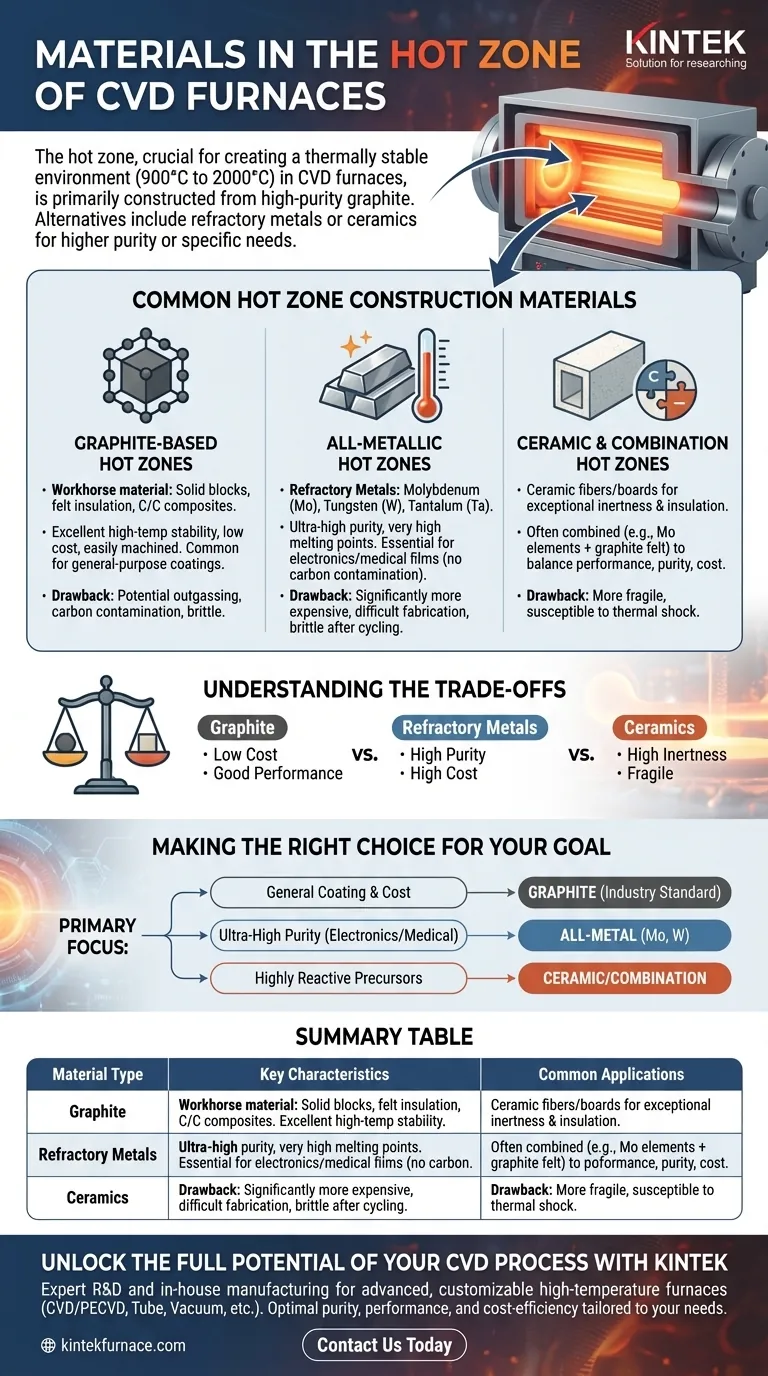

في فرن الترسيب الكيميائي للبخار (CVD)، تُصنع المنطقة الساخنة بشكل شائع من الجرافيت عالي النقاء، مع استخدام اللباد الكربوني أو الجرافيتي للعزل الحراري. ومع ذلك، فإن اختيار المواد هو قرار هندسي حاسم، وتُستخدم بدائل مثل المعادن المقاومة للحرارة (الموليبدينوم، التنجستن) أو السيراميك للتطبيقات التي تتطلب نقاءً أعلى أو توافقًا كيميائيًا محددًا.

إن اختيار مادة المنطقة الساخنة ليس حلاً واحدًا يناسب الجميع. إنه مقايضة مدروسة بين الأداء الحراري، والتوافق الكيميائي مع عملية الترسيب، ومتطلبات النقاء، والتكلفة الإجمالية.

التحدي الأساسي: احتواء درجات الحرارة القصوى

تتمثل الوظيفة الأساسية لفرن الترسيب الكيميائي للبخار (CVD) في خلق بيئة مستقرة حرارياً، غالبًا عند درجات حرارة عالية جدًا. هذه البيئة هي التي تدفع التفاعلات الكيميائية اللازمة لترسيب الأغشية الرقيقة على ركيزة.

متطلبات عملية الترسيب الكيميائي للبخار (CVD)

غالبًا ما تتراوح درجات حرارة الترسيب في الترسيب الكيميائي للبخار (CVD) من 900 درجة مئوية إلى 2000 درجة مئوية. تضع هذه الظروف ضغطًا هائلاً على المكونات الهيكلية للفرن الداخلي.

يجب أن تحافظ مواد المنطقة الساخنة على سلامتها الهيكلية وألا تتشوه أو تذوب أو تتحلل عند درجات الحرارة هذه. ويجب أن تكون متوافقة كيميائيًا أيضًا مع الغازات الأولية المستخدمة في عملية الترسيب.

المواد الشائعة لبناء المنطقة الساخنة

بينما الجرافيت هو الخيار الأكثر شيوعًا، تُستخدم عدة مواد بناءً على المتطلبات المحددة لتطبيق الترسيب الكيميائي للبخار (CVD).

المناطق الساخنة القائمة على الجرافيت

الجرافيت هو المادة الأساسية للعديد من مناطق الترسيب الكيميائي للبخار (CVD) الساخنة. ويشمل ذلك المكونات المصنوعة آليًا من كتل الجرافيت الصلبة، واللباد الجرافيتي المرن للعزل، والمواد المركبة الصلبة من الكربون-الكربون (C/C) لتعزيز القوة.

تأتي شعبيته من استقراره الممتاز في درجات الحرارة العالية وتكلفته المنخفضة نسبيًا. ويمكن تشكيله بسهولة إلى أشكال معقدة لعناصر التسخين وهياكل الدعم وبطانات الفرن.

المناطق الساخنة المعدنية بالكامل

للعمليات التي تتطلب نقاءً فائقًا أو لا يمكنها تحمل وجود الكربون، تُستخدم مناطق ساخنة معدنية بالكامل. تُصنع هذه المناطق من المعادن المقاومة للحرارة ذات نقاط انصهار عالية جدًا.

تشمل المعادن الشائعة الموليبدينوم (Mo) والتنجستن (W) والتنتالوم (Ta). هذه المواد ضرورية لترسيب بعض الأغشية الإلكترونية أو الطبية حيث يكون تلوث الكربون من فرن الجرافيت غير مقبول.

مناطق السيراميك والمناطق الساخنة المركبة

في بعض الحالات، تُستخدم الألياف أو الألواح الخزفية لخصائصها الممتازة من الخمول الكيميائي والعزل الحراري.

بشكل أكثر شيوعًا، تستخدم الأفران مزيجًا من المواد. قد يتميز التصميم بعناصر تسخين من الموليبدينوم داخل غرفة معزولة بلباد الجرافيت لموازنة الأداء والنقاء والتكلفة.

فهم المقايضات

يؤثر اختيار المادة بشكل مباشر على قدرات الفرن وعمره التشغيلي وتكلفته.

الجرافيت: المعيار المتعدد الاستخدامات

يوفر الجرافيت أفضل توازن بين التكلفة والأداء لمجموعة واسعة من التطبيقات. يتمثل عيبه الأساسي في احتمال إطلاق الغازات أو التفاعل مع بعض المواد الأولية، مما قد يؤدي إلى إدخال شوائب كربونية في طبقة الترسيب. كما يمكن أن يكون هشًا.

المعادن المقاومة للحرارة: خيار النقاء العالي

يوفر الموليبدينوم والتنجستن مستوى فائقًا من النقاء وهما مثاليان للبيئات عالية الفراغ. ومع ذلك، فإنهما أكثر تكلفة بكثير من الجرافيت وقد يكون تصنيعهما أكثر صعوبة. كما يمكن أن يصبحا هشين بعد دورات حرارية متكررة عند درجات حرارة عالية.

السيراميك: المتخصص الخامل

توفر السيراميك أعلى مقاومة كيميائية ولكنها غالبًا ما تكون أكثر هشاشة وعرضة للصدمات الحرارية من المعادن أو الجرافيت. تُستخدم عادة في التطبيقات المتخصصة حيث تكون التفاعلية هي الشغل الشاغل.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار المادة الصحيحة للمنطقة الساخنة أمرًا بالغ الأهمية لتحقيق النتيجة المرجوة في عملية الترسيب الكيميائي للبخار (CVD) الخاصة بك.

- إذا كان تركيزك الأساسي على الطلاء للأغراض العامة وفعالية التكلفة: فإن المنطقة الساخنة القائمة على الجرافيت هي المعيار الصناعي والخيار الأكثر عملية.

- إذا كان تركيزك الأساسي على النقاء الفائق للإلكترونيات أو الأجهزة الطبية: فإن المنطقة الساخنة المعدنية بالكامل باستخدام الموليبدينوم أو التنجستن ضرورية لتجنب تلوث الكربون.

- إذا كان تركيزك الأساسي على ترسيب المواد باستخدام سلائف شديدة التفاعل: قد تكون هناك حاجة إلى منطقة ساخنة مبطنة بالسيراميك أو منطقة مختلطة لضمان الخمول الكيميائي.

في نهاية المطاف، فإن فهم خصائص هذه المواد يمكّنك من اختيار تصميم فرن يتوافق تمامًا مع أهدافك التقنية والاقتصادية.

جدول الملخص:

| نوع المادة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الجرافيت | فعال من حيث التكلفة، سهل التشغيل الآلي، استقرار حراري جيد | طلاءات الأغراض العامة، عمليات حساسة للتكلفة |

| المعادن المقاومة للحرارة (مثل الموليبدينوم، التنجستن) | نقاء فائق، نقطة انصهار عالية، باهظة الثمن | الإلكترونيات، الأجهزة الطبية، بيئات الفراغ العالي |

| السيراميك | خامل كيميائيًا، هش، مقاوم للصدمات الحرارية | عمليات السلائف شديدة التفاعل، تطبيقات متخصصة |

أطلق العنان للإمكانات الكاملة لعملية الترسيب الكيميائي للبخار (CVD) الخاصة بك مع KINTEK

هل تواجه صعوبة في اختيار مادة المنطقة الساخنة المناسبة لتطبيق الترسيب الكيميائي للبخار (CVD) الخاص بك؟ يستفيد فريق الخبراء لدينا في KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. سواء كنت تحتاج إلى أفران غرفية، أنبوبية، دوارة، أفران تفريغ وغلاف جوي، أو أنظمة CVD/PECVD، فإننا نقدم تخصيصًا عميقًا لتلبية متطلباتك التجريبية الفريدة بدقة - مما يضمن النقاء الأمثل والأداء وفعالية التكلفة.

لا تدع قيود المواد تعيق بحثك أو إنتاجك. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز قدرات مختبرك ودفع النجاح في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي عملية تصنيع ثنائيات الكالكوجينيدات المعدنية الانتقالية (TMDs) باستخدام أفران الأنابيب بالترسيب الكيميائي للبخار (CVD)؟ إتقان نمو الأغشية الرقيقة عالية الجودة

- ما هي التوجهات المستقبلية المتوقعة في تطوير أفران أنابيب الترسيب الكيميائي للبخار (CVD)؟ اكتشف أنظمة أكثر ذكاءً وتنوعًا

- ما هي الفوائد التشغيلية لاستخدام فرن أنبوب CVD؟ عزز الدقة والكفاءة في معملك

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي ميزات التصميم الرئيسية لفرن الأنبوب للترسيب الكيميائي للبخار (CVD)؟ قم بتحسين تخليق المواد الخاصة بك بدقة