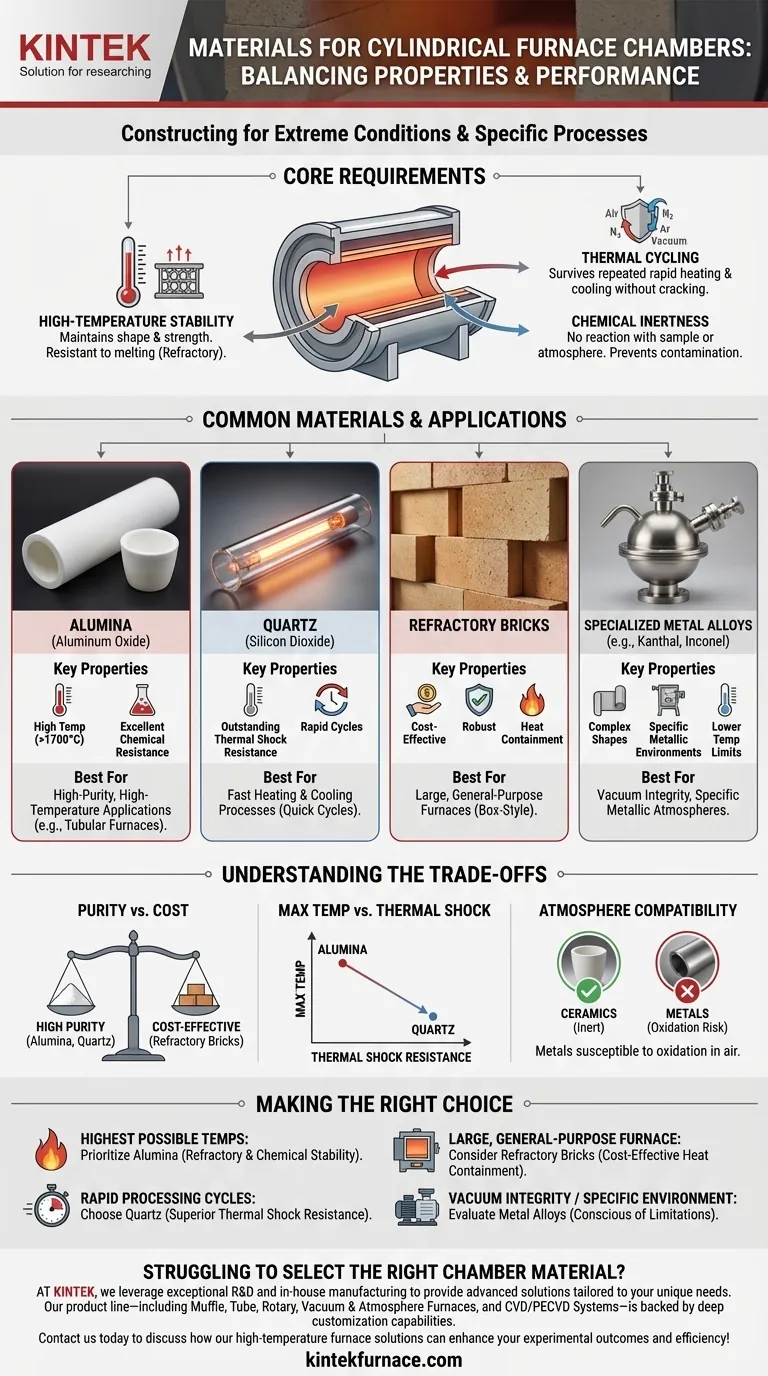

يتم اختيار المواد المستخدمة في بناء غرفة أسطوانية خصيصًا لقدرتها على تحمل الظروف القاسية. تشمل الخيارات الشائعة السيراميك عالي النقاء مثل الألومينا و الكوارتز، والمواد المركبة مثل الطوب الحراري، وبعض سبائك المعادن المتخصصة. يعتمد الاختيار بالكامل على درجة حرارة التشغيل المطلوبة، والبيئة الكيميائية، وسرعة دورات التسخين والتبريد.

يعد اختيار مادة الغرفة مقايضة هندسية بالغة الأهمية. أنت توازن بين الحاجة إلى أقصى مقاومة لدرجات الحرارة وقدرة المادة على النجاة من تغيرات درجات الحرارة السريعة (الصدمة الحرارية) وخمولها الكيميائي، كل ذلك ضمن ميزانية محددة.

المتطلبات الأساسية لمواد الغرفة

لتعمل بشكل موثوق، يجب أن تُظهر أي مادة غرفة ذات درجة حرارة عالية بضع خصائص غير قابلة للتفاوض. تضمن هذه الخصائص سلامة الغرفة ونقاء العملية التي تجري بداخلها.

استقرار درجة الحرارة العالية

هذا هو المتطلب الأساسي. يجب أن تحتفظ المادة بشكلها وقوتها عند أقصى درجة حرارة تشغيل للفرن دون أن تنصهر أو تترهل أو تتحلل. غالبًا ما يشار إلى هذه الخاصية بأنها مقاومة للحرارة.

مقاومة الدورات الحرارية

نادرًا ما يتم الاحتفاظ بالغرف عند درجة حرارة عالية ثابتة. يتم تسخينها وتبريدها بشكل متكرر في عملية تُعرف باسم الدورات الحرارية. تسبب كل دورة إجهادًا، ويجب أن تقاوم المادة الجيدة التشقق أو الفشل على مدى مئات أو آلاف من هذه الدورات.

الخمول الكيميائي

يجب ألا يتفاعل مادة الغرفة مع العينة التي تتم معالجتها أو مع الغلاف الجوي داخل الفرن (مثل الهواء أو النيتروجين أو الأرجون أو الفراغ). يمكن لأي تفاعل أن يلوث العملية ويؤدي إلى تدهور الغرفة نفسها بمرور الوقت.

نظرة فاحصة على المواد الشائعة

تقدم كل مادة ملفًا مختلفًا من الخصائص، مما يجعلها مناسبة لتطبيقات محددة.

الألومينا (أكسيد الألومنيوم)

الألومينا هي مادة سيراميك معروفة باستقرارها الاستثنائي في درجات الحرارة العالية، ويمكن استخدامها غالبًا فوق 1700 درجة مئوية (3092 درجة فهرنهايت). توفر مقاومة كيميائية وقوة ميكانيكية ممتازة، مما يجعلها الخيار المفضل للتطبيقات عالية الأداء وعالية النقاء، خاصة في الأفران الأنبوبية.

الكوارتز (ثاني أكسيد السيليكون)

الكوارتز هو مادة سيراميك أخرى عالية النقاء. في حين أن الحد الأقصى لدرجة حرارتها أقل بشكل عام من الألومينا، فإن السمة المميزة له هي مقاومة الصدمات الحرارية المتميزة. يمكنه تحمل التسخين والتبريد السريع جدًا دون أن يتشقق، وهو أمر بالغ الأهمية لدورات المعالجة السريعة.

الطوب الحراري

بالنسبة للأفران الأكبر أو المصممة خصيصًا أو ذات الشكل الصندوقي، غالبًا ما يتم بناء الغرف من الطوب الحراري. هذه مواد سيراميك مركبة مصممة لاحتواء الحرارة. إنها قوية وفعالة من حيث التكلفة ولكنها توفر بشكل عام نقاءً أقل وبيئة أقل تحكمًا من أنبوب ألومينا أو كوارتز صلب.

سبائك المعادن المتخصصة

يمكن استخدام سبائك معينة تعتمد على النيكل أو الحديد والكروم والألومنيوم (مثل كانثال أو إنكونيل) لبناء الغرف. تعتبر المعادن مفيدة عندما تكون هناك حاجة إلى أشكال معقدة أو عندما تكون هناك حاجة إلى سطح معدني غير خزفي. ومع ذلك، فإن درجات حرارة التشغيل القصوى لديها أقل بكثير من السيراميك، وهي أكثر عرضة للتفاعل مع غلاف العملية.

فهم المفاضلات

اختيار مادة ليس أبدًا بحثًا عن حل "مثالي". إنه دائمًا تمرين في الموازنة بين العوامل المتنافسة.

النقاء مقابل التكلفة

تكون أنابيب الألومينا والكوارتز عالية النقاء أغلى بكثير من الغرف المبنية من الطوب الحراري. إن مستوى نقاء العملية الذي تتطلبه سيكون دافعًا أساسيًا للتكلفة.

أقصى درجة حرارة مقابل الصدمة الحرارية

هذه مقايضة كلاسيكية للسيراميك. سيتيح لك الألومينا الوصول إلى درجات حرارة مستدامة أعلى، ولكنه أكثر حساسية للتغيرات السريعة في درجات الحرارة. لا يمكن للكوارتز الوصول إلى درجات حرارة أعلى، ولكنه يتفوق في التطبيقات التي تتطلب تسخينًا وتبريدًا سريعًا.

التوافق مع الغلاف الجوي

تتأثر المعادن بشدة بالأكسدة وقد لا تكون مناسبة للعمليات التي تتم في جو هوائي عند درجات حرارة عالية. في حين أن السيراميك خامل بشكل عام أكثر، إلا أن مواد كيميائية محددة عند درجات حرارة عالية يمكن أن تهاجمها، مما يتطلب اختيارًا دقيقًا.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالهدف الأساسي لعمليتك الحرارية.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات الحرارة الممكنة: إعطاء الأولوية للألومينا لخصائصها الحرارية الاستثنائية واستقرارها الكيميائي.

- إذا كان تركيزك الأساسي هو دورات المعالجة السريعة: اختر الكوارتز لمقاومته الفائقة للصدمات الحرارية، مما يمنع التشقق أثناء التسخين والتبريد السريع.

- إذا كان تركيزك الأساسي هو بناء فرن كبير للأغراض العامة: فكر في الطوب الحراري كحل فعال من حيث التكلفة ومتين لاحتواء الحرارة.

- إذا كان تركيزك الأساسي هو سلامة الفراغ أو بيئة معدنية محددة: قم بتقييم سبائك المعادن المتخصصة، ولكن كن على دراية بحدود درجات الحرارة المنخفضة المحتملة واحتمالية الأكسدة.

إن فهم خصائص المواد هذه يمكّنك من اختيار غرفة تضمن كلاً من سلامة ونجاح عملية درجات الحرارة العالية لديك.

جدول ملخص:

| المادة | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|

| الألومينا | استقرار درجة الحرارة العالية (>1700 درجة مئوية)، مقاومة كيميائية ممتازة | التطبيقات عالية النقاء ودرجات الحرارة العالية |

| الكوارتز | مقاومة فائقة للصدمات الحرارية، جيد للدورات السريعة | عمليات التسخين والتبريد السريع |

| الطوب الحراري | فعال من حيث التكلفة، قوي لاحتواء الحرارة | الأفران الكبيرة للأغراض العامة |

| سبائك المعادن | أشكال معقدة، بيئات معدنية محددة | سلامة الفراغ، استخدامات درجات الحرارة المنخفضة |

هل تواجه صعوبة في اختيار مادة الغرفة المناسبة لعمليات درجات الحرارة العالية في مختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يتم دعم مجموعتنا من المنتجات - بما في ذلك أفران الغلاف، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والغاز، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة لضمان الأداء الأمثل والمتانة. سواء كنت بحاجة إلى ألومينا لدرجات حرارة قصوى، أو كوارتز لمقاومة الصدمات الحرارية، أو مواد متخصصة أخرى، يمكننا المساعدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول أفران درجات الحرارة العالية لدينا أن تعزز نتائجك التجريبية وكفاءتك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية