باختصار، تُعزل الأفران الدوارة باستخدام نظام من المواد، أساسًا مواد حرارية عالية الحرارة مثل الطوب أو الأسمنت لجسم الفرن الرئيسي، وسيراميك متخصص مثل الألومينا أو الكوارتز لأنبوب العملية. هذا النهج الطبقي ضروري لإدارة درجات الحرارة القصوى، ومقاومة التآكل الكيميائي، وضمان عمل الفرن بكفاءة وأمان.

لا يقتصر اختيار العزل في الفرن الدوار على مادة واحدة، بل هو نظام استراتيجي. يعتمد الجسم الخارجي على مواد حرارية قوية لاحتواء الحرارة، بينما يتم اختيار أنبوب المعالجة الداخلي بناءً على تفاعله المباشر مع المادة التي يتم تسخينها، موازنًا بين استقرار درجة الحرارة، والخمول الكيميائي، ومقاومة الصدمات الحرارية.

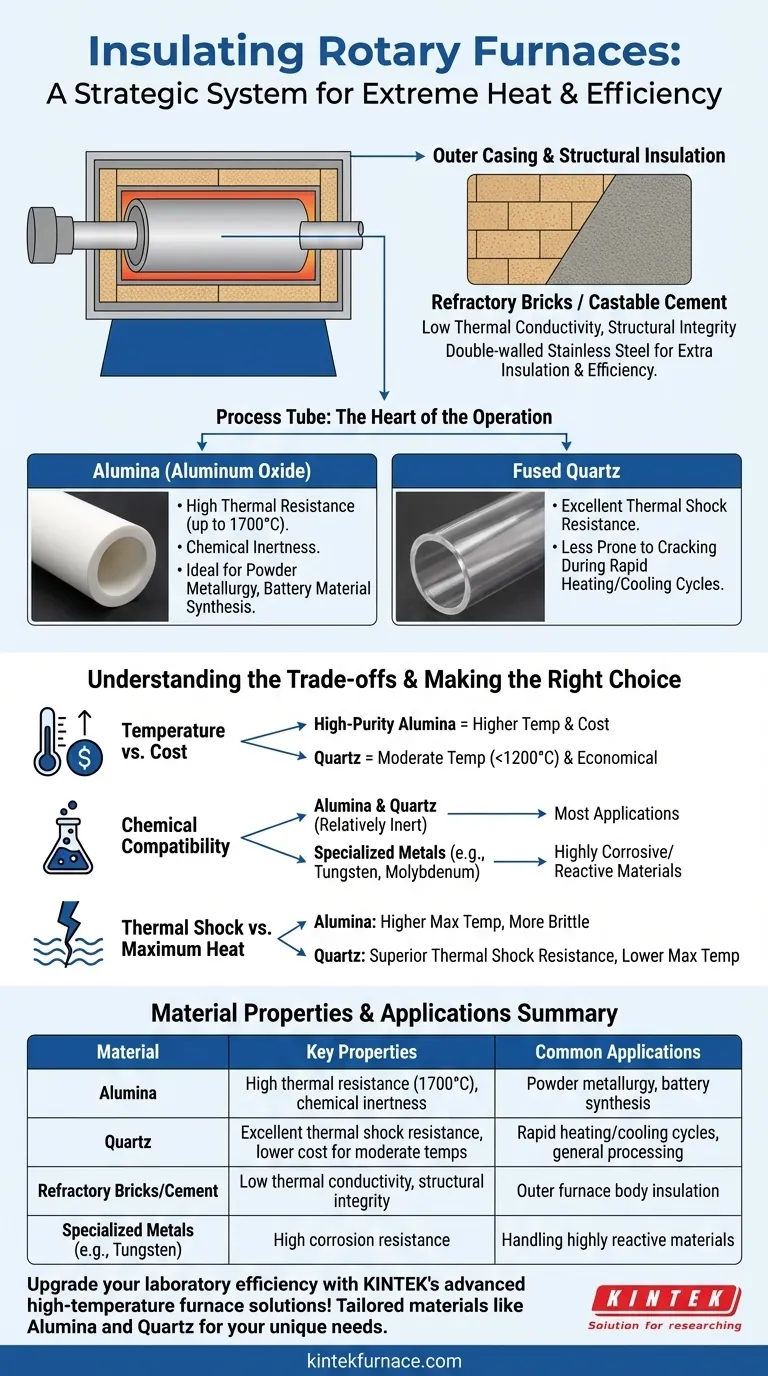

تشريح عزل الفرن الدوار

يشمل عزل الفرن الدوار أكثر من مكون واحد. فكر في الأمر كنظام ذو طبقتين أساسيتين، كل منهما يؤدي وظيفة مميزة ولكنها حاسمة: العزل الهيكلي الخارجي وأنبوب المعالجة الداخلي.

الغلاف الخارجي والعزل الهيكلي

الجسم الرئيسي للفرن هو خط الدفاع الأول ضد فقدان الحرارة. تم تصميم عزله لتحقيق أقصى قدر من احتواء الحرارة والسلامة الهيكلية.

تُبنى هذه الطبقة عادةً من المواد الحرارية، مثل الطوب المتخصص أو الأسمنت المصبوب. تُختار هذه المواد بسبب موصليتها الحرارية المنخفضة للغاية وقدرتها على تحمل درجات الحرارة العالية المستمرة دون تدهور.

علاوة على ذلك، تتميز العديد من الأفران ببنية مزدوجة الجدران من الفولاذ المقاوم للصدأ. يخلق هذا التصميم فجوة هوائية أو مساحة لعزل إضافي، مما يقلل من انتقال الحرارة إلى البيئة الخارجية ويعزز الكفاءة الكلية للفرن.

أنبوب المعالجة: قلب العملية

أنبوب المعالجة هو المكان الذي تحدث فيه عملية التسخين والمعالجة الفعلية للمواد. يتلامس هذا المكون مباشرة مع جو العملية والمادة، مما يجعل تركيبته حاسمة للغاية.

يُملي اختيار مادة الأنبوب المتطلبات المحددة للعملية، مع كون مادتين هما الأكثر شيوعًا: الألومينا والكوارتز.

لماذا الألومينا مادة أساسية

الألومينا (أكسيد الألومنيوم) هي سيراميك عالي الأداء معروف باستقراره الاستثنائي عند درجات الحرارة العالية جدًا، وغالبًا ما يتم تصنيفه للاستخدام المستمر حتى 1700 درجة مئوية (3092 درجة فهرنهايت).

ميزاته الرئيسية هي المقاومة الحرارية العالية والخمول الكيميائي الممتاز، مما يجعله مناسبًا لمجموعة واسعة من التطبيقات في تعدين المساحيق، وتصنيع مواد البطاريات، وأبحاث الطاقة الجديدة.

لماذا الكوارتز بديل رئيسي

الكوارتز المصهور هو مادة أنبوب أخرى شائعة، وهي تُقدّر لسبب رئيسي مختلف: مقاومتها المتميزة للصدمات الحرارية.

إذا كانت العملية تتطلب دورات تسخين أو تبريد سريعة، فإن الكوارتز غالبًا ما يكون الخيار الأفضل لأنه أقل عرضة للتشقق تحت التغيرات المفاجئة في درجة الحرارة. بينما تبلغ درجة حرارته القصوى أقل من الألومينا، فإن استقراره الحراري يجعله لا غنى عنه لتطبيقات محددة.

فهم المفاضلات

يعد اختيار المادة المناسبة مسألة موازنة بين الأولويات المتنافسة. لا توجد مادة "أفضل" واحدة، بل المادة الأنسب للتطبيق المقصود.

درجة الحرارة مقابل التكلفة

يمكن لأنابيب الألومينا عالية النقاوة أن تتحمل درجات الحرارة القصوى، ولكنها تأتي بتكلفة أعلى. بالنسبة للعمليات التي تعمل عند درجات حرارة أكثر اعتدالًا (عادةً أقل من 1200 درجة مئوية)، يمكن أن يكون الكوارتز خيارًا أكثر اقتصادا ومناسبًا تمامًا.

التوافق الكيميائي

تؤثر المادة التي تتم معالجتها بشكل مباشر على اختيار الأنبوب. في حين أن كل من الألومينا والكوارتز خاملان نسبيًا، فقد تتطلب بعض المواد شديدة التآكل أو التفاعلية أنابيب متخصصة. في هذه الحالات المتخصصة، قد تُستخدم الأنابيب المعدنية المصنوعة من التنجستن أو الموليبدينوم.

الصدمات الحرارية مقابل أقصى حرارة

هذه هي المفاضلة الكلاسيكية. توفر الألومينا سقفًا أعلى لدرجات الحرارة المستدامة، ولكنها أكثر هشاشة وعرضة للتشقق إذا تم تسخينها أو تبريدها بسرعة كبيرة. يوفر الكوارتز أداءً فائقًا في بيئات درجات الحرارة الديناميكية ولكنه يتميز بدرجة حرارة تشغيل قصوى أقل.

اتخاذ القرار الصحيح لعمليتك

يحدد هدفك المحدد الاختيار الأمثل للمواد.

- إذا كان تركيزك الأساسي هو تحقيق أقصى درجات حرارة التشغيل والاستقرار الكيميائي: فإن الألومينا عالية النقاوة هي الخيار الأكثر موثوقية لأنبوب المعالجة الخاص بك.

- إذا كان تركيزك الأساسي هو تشغيل العمليات ذات دورات التسخين والتبريد السريعة: فإن الكوارتز هو الخيار الأفضل نظرًا لمقاومته الممتازة للصدمات الحرارية.

- إذا كان تركيزك الأساسي هو معالجة المواد شديدة التآكل أو التفاعلية المحددة: قد تحتاج إلى تجاوز السيراميك إلى الأنابيب المعدنية المتخصصة مثل التنجستن أو الموليبدينوم.

في نهاية المطاف، يعد اختيار العزل ومادة الأنبوب المناسبين قرارًا هندسيًا استراتيجيًا يؤثر بشكل مباشر على كفاءة عمليتك وموثوقيتها ونجاحها.

جدول الملخص:

| المادة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الألومينا | مقاومة حرارية عالية (حتى 1700 درجة مئوية)، خمول كيميائي | تعدين المساحيق، تصنيع مواد البطاريات |

| الكوارتز | مقاومة ممتازة للصدمات الحرارية، تكلفة أقل لدرجات الحرارة المعتدلة | دورات التسخين/التبريد السريعة، المعالجة العامة |

| الطوب/الأسمنت الحراري | موصلية حرارية منخفضة، سلامة هيكلية | عزل جسم الفرن الخارجي |

| المعادن المتخصصة (مثل التنجستن) | مقاومة عالية للتآكل | التعامل مع المواد شديدة التفاعل |

عزز كفاءة مختبرك باستخدام حلول KINTEK المتطورة للأفران عالية الحرارة! بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نوفر لمختبرات متنوعة أفرانًا دوارة ومدافئ وأفران أنبوبية والمزيد، مصممة خصيصًا. تضمن قدرات التخصيص العميقة لدينا عزلًا دقيقًا ومواد أنابيب — مثل الألومينا أو الكوارتز — لتلبية احتياجاتك التجريبية الفريدة لاستقرار درجة الحرارة والمقاومة الكيميائية وإدارة الصدمات الحرارية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز موثوقية وأداء عمليتك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).