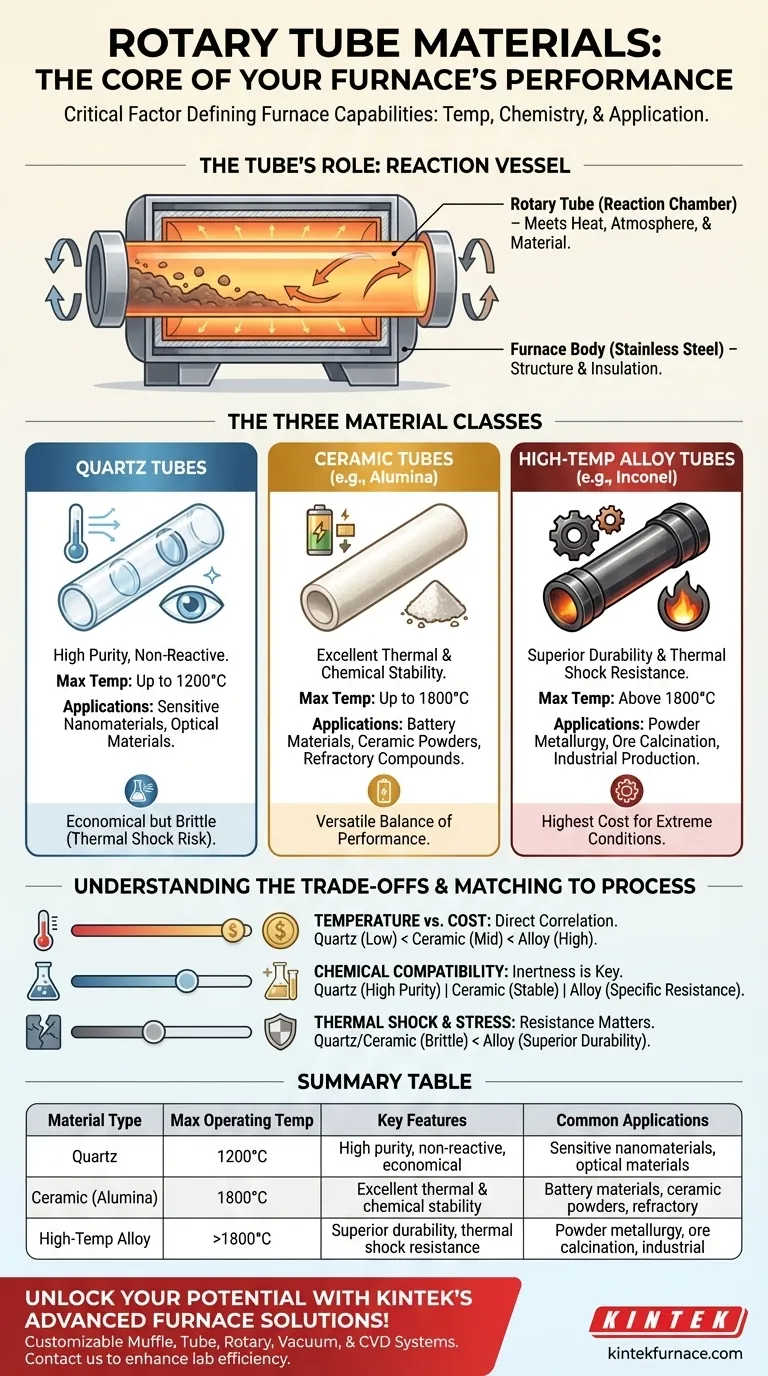

في جوهره، يتم تحديد تركيب مادة الأنبوب الدوار بواسطة الظروف القاسية التي يجب أن يتحملها. يُصنع المكون عادةً من إحدى ثلاث فئات من المواد: الكوارتز، السيراميك، أو سبيكة عالية الحرارة. يعتمد الاختيار المحدد على درجة حرارة التشغيل المطلوبة والطبيعة الكيميائية للمواد التي تتم معالجتها.

يعد اختيار مادة الأنبوب الدوار العامل الأكثر أهمية في تحديد قدرات الفرن. يحكم هذا الاختيار بشكل مباشر أقصى درجة حرارة للمعالجة، والتوافق الكيميائي، وفي النهاية، التطبيقات التي يكون الفرن مناسبًا لها.

دور الأنبوب في تصميم الفرن

الأنبوب الدوار ليس مجرد حاوية؛ إنه قلب غرفة التفاعل في الفرن. فهم وظيفته أمر أساسي لتقدير سبب أهمية مادته.

وعاء التفاعل المركزي

تم تصميم فرن الأنبوب الدوار للمعالجة الحرارية المستمرة والموحدة للمساحيق والمواد الحبيبية الأخرى. يدور الأنبوب نفسه، مما يؤدي إلى تقليب المادة بداخله لضمان تعرض كل جسيم لدرجة الحرارة والجو المتحكم فيه.

هذا المكون هو حيث تلتقي الحرارة، جو العملية، والمواد الخام. لذلك، يجب أن يكون الأنبوب قادرًا على تحمل هذه الظروف دون التدهور أو تلويث المنتج.

التمييز بين الأنبوب وجسم الفرن

من المهم التمييز بين الأنبوب الدوار وجسم الفرن الرئيسي. غالبًا ما يتم بناء الغلاف الخارجي من الفولاذ المقاوم للصدأ مزدوج الجدران، مما يوفر السلامة الهيكلية، والمتانة، وبيتًا للعزل.

ومع ذلك، فإن الأنبوب الدوار هو مكون متخصص، وغالبًا ما يكون قابلاً للتبديل، ويجلس داخل الفرن ويتعرض مباشرة للعملية. علم المواد الخاص به أكثر تطلبًا بكثير من غلافه الخارجي.

تفكيك مواد الأنبوب الدوار

يقدم كل خيار من المواد ملفًا فريدًا لمقاومة الحرارة والمواد الكيميائية، مما يجعله مناسبًا لتطبيقات مختلفة.

أنابيب الكوارتز

الكوارتز هو شكل من الزجاج عالي النقاء. إنه خيار ممتاز عندما تكون نقاء العملية أمرًا بالغ الأهمية ودرجات حرارة التشغيل معتدلة. يوفر بيئة نظيفة وغير تفاعلية للمواد الحساسة.

أنابيب السيراميك

تُعد السيراميك، مثل الألومينا عالية النقاء، خطوة متقدمة في قدرة تحمل درجات الحرارة. إنها توفر مقاومة حرارية ممتازة واستقرارًا كيميائيًا في درجات الحرارة العالية، مما يجعلها مناسبة لمعالجة العديد من مساحيق السيراميك، ومواد البطاريات، والمركبات المقاومة للحرارة.

أنابيب السبائك عالية الحرارة

بالنسبة للتطبيقات الأكثر تطلبًا التي تنطوي على حرارة شديدة وإجهاد ميكانيكي، تُستخدم السبائك عالية الحرارة (مثل Inconel). توفر هذه الأنابيب المعدنية متانة فائقة ومقاومة للصدمات الحرارية، مما يجعلها مثالية للعمليات الصناعية الثقيلة مثل تعدين المساحيق وتكليس الخامات.

فهم المقايضات

يعد اختيار المادة مسألة موازنة بين متطلبات الأداء والقيود المادية والاقتصادية.

درجة الحرارة مقابل التكلفة

هناك علاقة مباشرة بين أقصى درجة حرارة تشغيل للمادة وتكلفتها. الكوارتز هو الأكثر اقتصادية للعمل في درجات حرارة منخفضة، بينما تمثل السبائك عالية الحرارة استثمارًا كبيرًا للتطبيقات المتخصصة ذات الحرارة الشديدة.

التوافق الكيميائي

يجب أن تكون مادة الأنبوب خاملة للمواد التي تتم معالجتها. على سبيل المثال، تتطلب معالجة المواد شديدة التفاعل أو التآكل أنبوبًا مصنوعًا من سيراميك مستقر جدًا أو سبيكة معينة لمنع التفاعلات الكيميائية غير المرغوب فيها والتلوث.

الصدمة الحرارية والإجهاد الميكانيكي

تضع الدورات الدائمة للدوران والتسخين والتبريد الشديدين إجهادًا كبيرًا على الأنبوب. يمكن أن تكون مواد مثل الكوارتز وبعض السيراميك هشة ومعرضة للتشقق من التغيرات السريعة في درجة الحرارة (الصدمة الحرارية)، مما يتطلب معايير عملية يتم التحكم فيها بعناية. توفر السبائك المعدنية عمومًا مقاومة فائقة للصدمات الحرارية والميكانيكية.

مطابقة المادة مع عمليتك

يحدد تطبيقك المحدد مادة الأنبوب المثالية. استخدم الإرشادات التالية لاتخاذ قرار مستنير.

- إذا كان تركيزك الأساسي هو النقاء العالي في درجات حرارة معتدلة: الكوارتز هو الخيار الأكثر فعالية واقتصادية لتطبيقات مثل معالجة المواد البصرية أو النانوية الحساسة.

- إذا كان تركيزك الأساسي هو المعالجة العامة عالية الحرارة: يوفر أنبوب السيراميك الألومينا توازنًا متعدد الاستخدامات بين المقاومة الحرارية والاستقرار الكيميائي لمجموعة واسعة من المواد، من الكاثودات البطارية إلى المساحيق المقاومة للحرارة.

- إذا كان تركيزك الأساسي هو الإنتاج الصناعي على نطاق واسع في درجات حرارة قصوى: من الضروري استخدام سبيكة عالية الحرارة لضمان المتانة والموثوقية عند معالجة مواد مثل المساحيق المعدنية أو الخامات في ظروف صعبة.

في النهاية، يعد اختيار مادة الأنبوب الصحيحة الخطوة الأساسية نحو تحقيق نتائج معالجة حرارية متسقة وموثوقة وناجحة.

جدول الملخص:

| نوع المادة | الحد الأقصى لدرجة حرارة التشغيل | الميزات الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| كوارتز | حتى 1200 درجة مئوية | نقاء عالٍ، غير تفاعلي، اقتصادي | المواد النانوية الحساسة، المواد البصرية |

| سيراميك (مثل الألومينا) | حتى 1800 درجة مئوية | استقرار حراري وكيميائي ممتاز | مواد البطاريات، مساحيق السيراميك، المركبات المقاومة للحرارة |

| سبيكة عالية الحرارة (مثل Inconel) | فوق 1800 درجة مئوية | متانة فائقة، مقاومة للصدمات الحرارية | تعدين المساحيق، تكليس الخامات، الإنتاج الصناعي |

أطلق العنان للإمكانات الكاملة لمعالجتك الحرارية مع حلول أفران KINTEK المتطورة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة أفرانًا عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط إنتاجنا أفران كتم (Muffle)، أنابيب (Tube)، أفران دوارة (Rotary)، أفران فراغ وغلاف جوي (Vacuum & Atmosphere)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. لا تدع قيود المواد تعيقك—اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة وموثوقية مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية