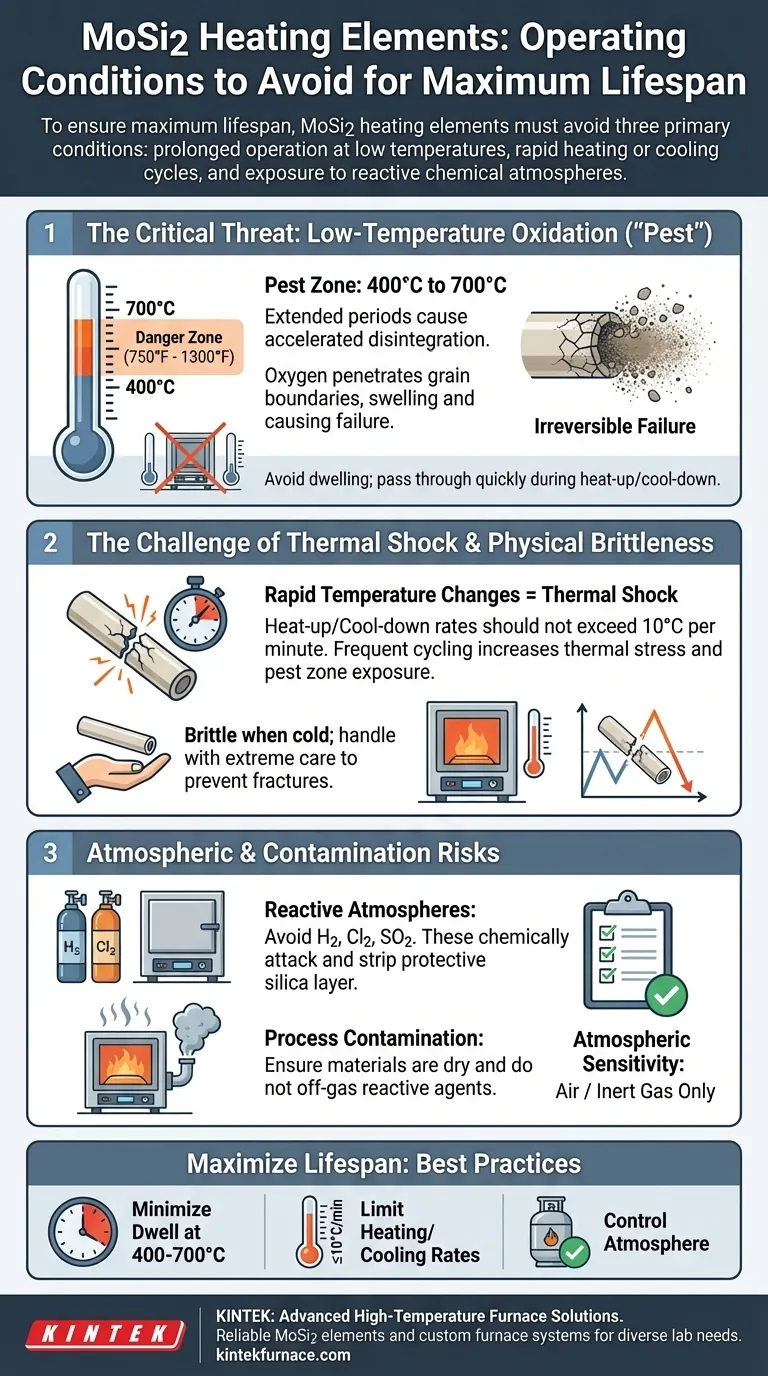

لضمان أقصى عمر افتراضي، يجب أن تتجنب عناصر التسخين MoSi2 ثلاثة ظروف رئيسية: التشغيل المطول في درجات حرارة منخفضة (400-700 درجة مئوية)، ودورات التسخين أو التبريد السريعة، والتعرض للغلاف الجوي الكيميائي التفاعلي. تستغل هذه الظروف نقاط الضعف الكامنة في المادة، مما يؤدي إلى تدهور متسارع وفشل مبكر.

ثنائي سيليسايد الموليبدينوم (MoSi2) هو مادة متخصصة مصممة للتشغيل المستقر والمستمر في درجات حرارة عالية جدًا. لا تنبع أنماط الفشل الرئيسية من الاستخدام المفرط عند الحد الأقصى لتقييمها، بل من التشغيل غير الصحيح خارج نطاق التشغيل المثالي هذا، لا سيما في درجات الحرارة المنخفضة وأثناء التدوير الحراري.

التهديد الحاسم: الأكسدة في درجات الحرارة المنخفضة ("الآفة")

الشرط الأكثر سوء فهمًا وتدميرًا لعناصر MoSi2 هو التشغيل لفترات طويلة في نطاق درجة حرارة منخفضة محددة. تُعرف هذه الظاهرة عادةً باسم "الآفة" أو "أكسدة الآفة".

تحديد منطقة "الآفة": 400 درجة مئوية إلى 700 درجة مئوية

في حين تتفوق هذه العناصر في درجات الحرارة التي تزيد عن 1500 درجة مئوية، إلا أنها تكون عرضة للخطر بشكل كبير عند الاحتفاظ بها ضمن النطاق التقريبي من 400 درجة مئوية إلى 700 درجة مئوية (750 درجة فهرنهايت إلى 1300 درجة فهرنهايت).

المرور عبر هذا النطاق أثناء التسخين أو التبريد أمر طبيعي، لكن البقاء فيه لساعات أو أيام أمر مدمر.

لماذا يحدث هذا: التفكك المتسارع

في درجات الحرارة العالية جدًا، يشكل MoSi2 طبقة زجاج كوارتز (SiO2) واقية ومستقرة تمنع المزيد من الأكسدة.

ومع ذلك، في منطقة "الآفة"، يكون معدل الأكسدة أسرع من المعدل الذي يمكن أن تتشكل به هذه الطبقة الواقية. يتغلغل الأكسجين في حدود حبيبات المادة، مما يتسبب في تضخمها وتفككها إلى مسحوق من MoO3 والسيليكا.

التأثير: فشل العنصر غير القابل للإصلاح

تدمر هذه العملية المادة ماديًا من الداخل إلى الخارج، مما يتسبب في ترققها وهشاشتها وفشلها في النهاية. هذا النوع من الضرر لا يمكن إصلاحه وهو سبب شائع للفشل المبكر في الأفران التي يتم إيقاف تشغيلها بشكل متكرر في درجات حرارة منخفضة.

تحدي الصدمة الحرارية والهشاشة المادية

MoSi2 هو مادة سيراميكية، ويتصرف مثلها. يتمتع بقوة ممتازة في درجات الحرارة العالية ولكنه هش للغاية في ظل الظروف الخاطئة.

الهشاشة في درجة حرارة الغرفة

عندما تكون عناصر MoSi2 باردة، تكون هشة للغاية ويجب التعامل معها بعناية فائقة. قد يؤدي إسقاطها أو اصطدامها أو تركيبها بشكل غير صحيح إلى حدوث كسور تؤدي إلى فشل فوري عند التسخين.

إدارة معدلات التسخين والتبريد

تؤدي التغيرات السريعة في درجات الحرارة إلى إجهاد داخلي هائل داخل المادة السيراميكية. قد يتسبب التسخين أو التبريد المفاجئ في تشقق العنصر.

كممارسة موصى بها، يجب ألا تتجاوز معدلات التسخين والتبريد 10 درجات مئوية في الدقيقة لمنع الصدمة الحرارية.

مشكلة التدوير المتكرر

يعد تشغيل الفرن وإيقافه بشكل متكرر أمرًا ضارًا لسببين. أولاً، يعرض العناصر بشكل متكرر للإجهاد الحراري. ثانيًا، يجبر العناصر على المرور عبر منطقة "الآفة" الخطرة في كل دورة، مما يؤدي إلى تراكم الضرر بمرور الوقت.

فهم المفاضلات ومخاطر التلوث

على الرغم من قدرتها الهائلة، فإن عناصر MoSi2 ليست قابلة للتطبيق عالميًا. يعتمد أداؤها بشكل كبير على بيئة نظيفة وخاضعة للرقابة.

الحساسية للغلاف الجوي

تم تصميم عناصر MoSi2 للعمل في هواء أو غازات خاملة. وجود غازات تفاعلية معينة سيهاجم العنصر كيميائيًا ويدمره.

الغازات التي يجب تجنبها تشمل الهيدروجين (H2)، والكلور (Cl2)، ومركبات الكبريت (SO2). تتفاعل هذه المواد مع المادة وتزيل طبقة السيليكا الواقية الخاصة بها.

تلوث العملية

يمكن للمواد الكيميائية التي يتم إدخالها في الفرن أن تلحق الضرر بالعناصر أيضًا. يجب على الفنيين التأكد من أن أي مواد أو دهانات أو مواد رابطة مستخدمة في المنتجات (مثل الزركونيا الملونة) قد جفت تمامًا ولن تنبعث منها غازات تفاعلية أثناء التسخين.

تعقيد التحكم في الطاقة

تتغير المقاومة الكهربائية لـ MoSi2 بشكل كبير مع درجة الحرارة. يتطلب هذا أنظمة تحكم في الطاقة متطورة، تستخدم عادةً محول خفض الجهد ومقومات SCR (مقومات متحكم بها بالسيليكون)، لإدارة سحب التيار الأولي العالي عندما تكون العناصر باردة. يضيف هذا تكلفة وتعقيدًا مقارنة بعناصر التسخين الأبسط.

كيفية زيادة العمر الافتراضي للعنصر

يجب أن يملي طبيعة المادة الأساسية استراتيجية التشغيل الخاصة بك. من خلال احترام قيودها، يمكنك إطلاق العنان لأدائها الاستثنائي في درجات الحرارة العالية وطول عمرها.

- إذا كان تركيزك الأساسي هو استقرار العملية: قم بتشغيل الفرن بشكل مستمر عند درجة الحرارة العالية المستهدفة، مع تجنب عمليات الإغلاق المتكررة كلما أمكن ذلك.

- إذا كانت عمليتك تتضمن استخدامًا متقطعًا: قم ببرمجة وحدات التحكم الخاصة بك للتسخين والتبريد عبر منطقة "الآفة" التي تتراوح بين 400-700 درجة مئوية بأسرع ما يمكن بأمان.

- إذا كنت تتعامل مع عناصر أو تقوم بتركيبها: تعامل معها بعناية فائقة كما تفعل مع أي سيراميك هش، خاصة عندما تكون في درجة حرارة الغرفة.

- إذا كنت تقوم بتصميم عملية: راقب بعناية غلاف الفرن وتأكد من أن أي مواد يتم تسخينها لن تنبعث منها غازات كيميائية تفاعلية.

إن فهم أن MoSi2 هو سيراميك متخصص عالي الأداء، وليس مجرد مقاوم بسيط، هو المفتاح لتحقيق تشغيل موثوق وطويل الأمد.

جدول ملخص:

| الشرط الذي يجب تجنبه | التأثير على عنصر MoSi2 | الممارسة الموصى بها |

|---|---|---|

| التشغيل المطول عند 400-700 درجة مئوية | الأكسدة المتسارعة والتفكك (الآفة) | تقليل وقت البقاء في هذا النطاق؛ المرور عبره بسرعة |

| دورات التسخين/التبريد السريعة | صدمة حرارية تؤدي إلى تشققات | تحديد المعدلات بحد أقصى 10 درجات مئوية في الدقيقة |

| التعرض للغلاف الجوي التفاعلي (مثل H2، Cl2، SO2) | هجوم كيميائي وتدمير للطبقة الواقية | استخدم في الهواء أو الغازات الخاملة فقط؛ تحكم في بيئة الفرن |

عزز كفاءة مختبرك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين MoSi2 موثوقة وأنظمة أفران مخصصة، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الأداء والمتانة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم عملياتك ذات درجات الحرارة العالية وإطالة العمر الافتراضي للمعدات!

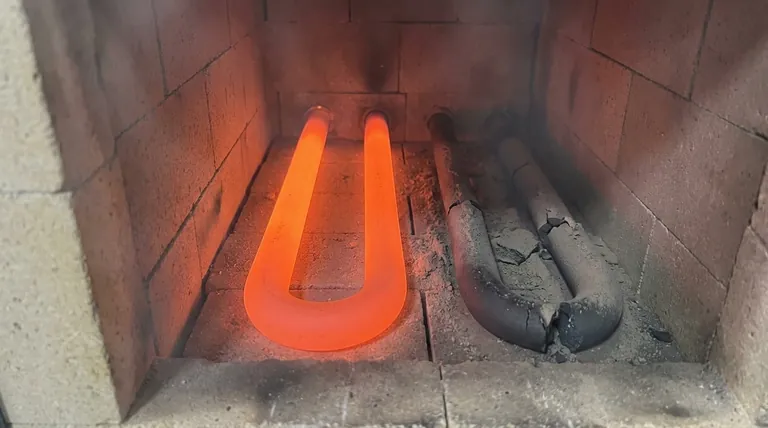

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة