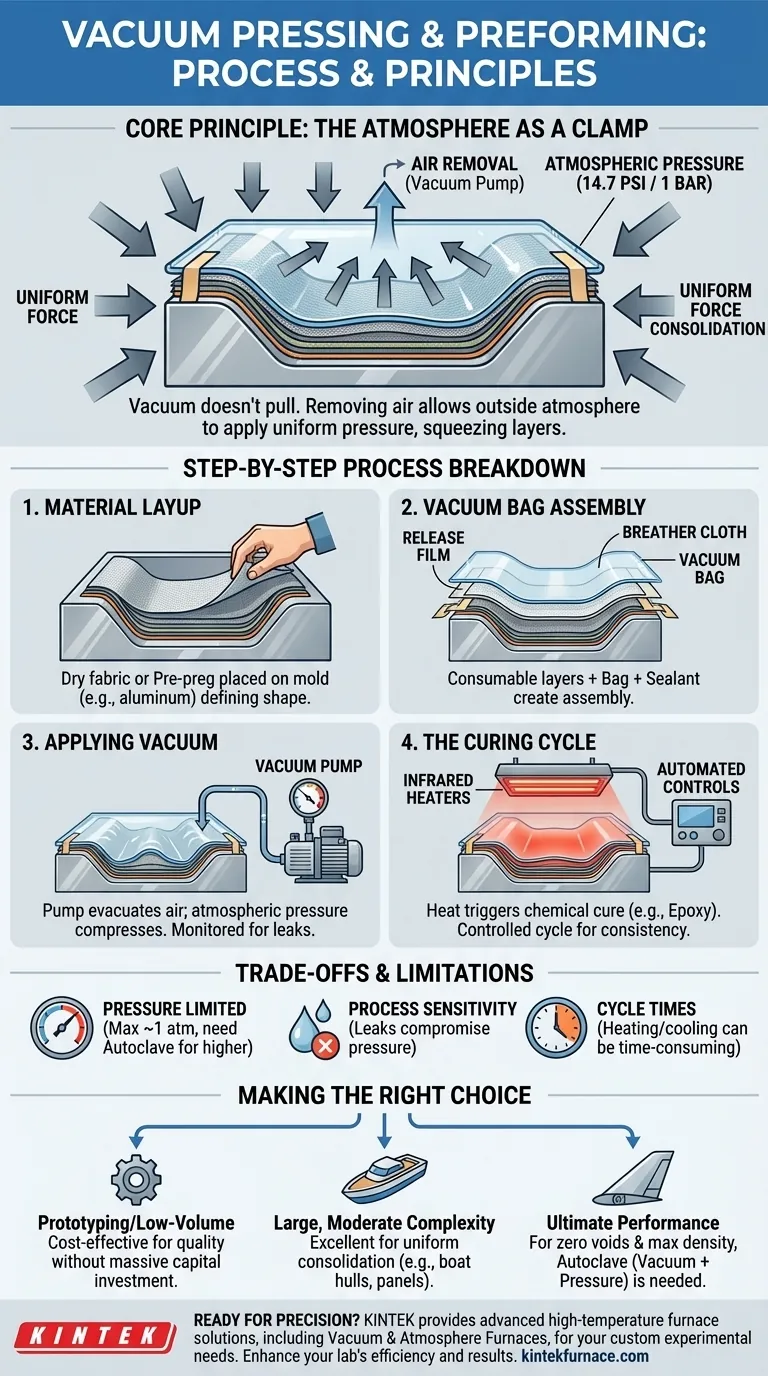

في جوهرها، تعتبر عمليات ضغط الفراغ والتشكيل المسبق عمليات تستخدم الضغط الجوي كـ "مشبك" لتشكيل وتوحيد طبقات من القماش أو الألياف، وغالباً ما تكون مشبعة بالراتنج. تحقق الأنظمة الحديثة ذلك من خلال مزيج من أداة تشكيل (قالب)، وكيس فراغ، ونظام تسخين يتم التحكم فيه بدقة، مثل السخانات بالأشعة تحت الحمراء، ويتم التحكم في كل ذلك بواسطة ضوابط مؤتمتة لضمان الاتساق.

الفكرة الحاسمة هي أن "الفراغ" لا يسحب المادة لتشكيلها. بدلاً من ذلك، فإن إزالة الهواء من داخل كيس محكم الإغلاق يسمح للوزن الهائل للغلاف الجوي الخارجي - حوالي 14.7 رطلاً لكل بوصة مربعة - بتطبيق ضغط موحد وثابت عبر الجزء بأكمله، مما يضغط الطبقات معًا ويجبرها على الالتصاق بالقالب.

المبدأ الأساسي: استخدام الغلاف الجوي كمشبك

ما يفعله الفراغ حقاً

قد يكون مصطلح "التشكيل بالفراغ" مضللاً. لا تتضمن العملية أن يقوم الفراغ نفسه بممارسة قوة سحب على المادة.

بدلاً من ذلك، تقوم مضخة بإزالة الهواء من داخل كيس مرن محكم الإغلاق يغطي المادة والقالب الخاص بها. يؤدي هذا إلى إنشاء فرق ضغط بين داخل الكيس (ضغط قريب من الصفر) والبيئة الخارجية (الضغط الجوي القياسي).

قوة الضغط الجوي

يسمح فرق الضغط هذا للغلاف الجوي المحيط بالضغط بالتساوي على كيس الفراغ. تعمل هذه القوة الثابتة والموحدة على توحيد طبقات القماش، وإزالة الهواء المحبوس والراتنج الزائد، ويضمن أن تتوافق المادة تمامًا مع محيط أداة التشكيل.

شرح مفصل للعملية خطوة بخطوة

التطبيق العملي لضغط الفراغ يتبع تسلسلاً دقيقًا من الخطوات لضمان الحصول على جزء مركب عالي الجودة وخالٍ من الفراغات.

الخطوة 1: وضع المواد (Layup)

أولاً، يتم وضع طبقات من القماش الجاف أو الألياف المشبعة مسبقًا (المواد المُعالجة مسبقًا - pre-preg) بعناية على سطح أداة التشكيل، أو القالب. يحدد القالب الشكل النهائي للجزء وغالبًا ما يكون مصنوعًا من مواد مثل الألمنيوم أو مركبات الأدوات المتخصصة التي يمكنها تحمل حرارة دورة المعالجة.

الخطوة 2: تجميع كيس الفراغ

يتم وضع سلسلة من المواد الاستهلاكية فوق الجزء المراد وضعه. يشمل ذلك غشاء إطلاق لمنع الالتصاق، وقماش تهوية لخلق مسار واضح للهواء للهرب، وأخيراً، كيس الفراغ نفسه. يتم إغلاق الكيس بحواف الأداة باستخدام شريط مانع للتسرب متخصص.

الخطوة 3: تطبيق الفراغ

يتم توصيل مضخة فراغ بالكيس المحكم الإغلاق عبر منفذ. عندما تقوم المضخة بإخلاء الهواء، يبدأ الضغط الجوي الخارجي في ضغط المجموعة. تراقب أنظمة المراقبة مستوى الفراغ لضمان وجود ختم مناسب وضغط كافٍ قبل الانتقال إلى المرحلة التالية.

الخطوة 4: دورة المعالجة (Curing Cycle)

بالنسبة للمواد المتصلبة بالحرارة مثل راتنج الإيبوكسي، يلزم وجود حرارة لتحفيز تفاعل كيميائي يقوم بتصلب (معالجة) الجزء. يعد التسخين بالأشعة تحت الحمراء طريقة شائعة في مكابس الفراغ المتطورة لأنه يوفر طاقة سريعة وغير تلامسية ويمكن التحكم فيها بدرجة عالية لتسخين الجزء إلى درجة حرارته المستهدفة.

عمليات الإنتاج الآلي تدير هذه الدورة بأكملها، وتتحكم في معدل التسخين، ومدة المعالجة، ومستوى الفراغ لضمان نتيجة قابلة للتكرار وعالية الجودة.

فهم المفاضلات والقيود

على الرغم من قوته، فإن ضغط الفراغ ليس الحل لكل تطبيق مركب. يعد فهم حدوده أمرًا أساسيًا لاتخاذ خيار التصنيع الصحيح.

قيود الضغط

يقتصر أقصى ضغط يمكن تحقيقه على غلاف جوي واحد (حوالي 14.7 رطل لكل بوصة مربعة أو 1 بار). بالنسبة للمكونات الهندسية عالية الأداء التي تتطلب أقصى كثافة وأدنى قدر من الفراغات، تكون أنظمة الضغط الأعلى مثل الأوتوكلاف ضرورية.

حساسية العملية

يعتمد نجاح العملية بشكل كبير على جودة ختم كيس الفراغ. حتى التسرب المجهري يمكن أن يعرض الضغط للخطر ويتلف الجزء، مما يتطلب فنيين مهرة وتحضيرًا دقيقًا.

أوقات الدورة

على الرغم من أنها أسرع من بعض الطرق البدائية، إلا أن دورات التسخين والتبريد المطلوبة للمعالجة لا تزال تستغرق وقتًا طويلاً، مما قد يشكل عنق زجاجة في الإنتاج عالي الحجم مقارنة بعمليات مثل قولبة الضغط.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار العملية المناسبة كليًا على أهداف مشروعك من حيث الأداء والحجم والتكلفة.

- إذا كان تركيزك الأساسي هو النماذج الأولية أو الإنتاج منخفض الحجم: يعتبر ضغط الفراغ خيارًا ممتازًا وفعالاً من حيث التكلفة لإنشاء أجزاء عالية الجودة دون الحاجة إلى استثمار رأسمالي ضخم في الأوتوكلاف.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء كبيرة ذات هيكل سليم ودرجة تعقيد متوسطة: تتفوق هذه العملية في إنتاج أشياء مثل هياكل القوارب، وألواح هياكل السيارات، والعناصر المعمارية حيث يعتبر التوحيد المنتظم أمرًا أساسيًا.

- إذا كان تركيزك الأساسي هو الأداء المطلق بدون فراغات (على سبيل المثال، الهياكل الهندسية الحيوية): فمن المحتمل أن تحتاج إلى استخدام الأوتوكلاف، الذي يجمع بين الفراغ والضغط الخارجي المرتفع لتحقيق توحيد فائق للمواد.

في نهاية المطاف، يعد ضغط الفراغ تقنية متعددة الاستخدامات ومتاحة تسد الفجوة بين التصفيف اليدوي الأساسي والمعالجة المتقدمة في الأوتوكلاف.

جدول ملخص:

| خطوة العملية | المكونات الرئيسية | الغرض |

|---|---|---|

| وضع المواد (Layup) | القماش، المواد المعالجة مسبقًا، القالب | تحديد شكل الجزء وموضع الطبقة |

| تجميع كيس الفراغ | الكيس، غشاء الإطلاق، قماش التهوية | الإغلاق والسماح بتبخر الهواء |

| تطبيق الفراغ | مضخة الفراغ، أنظمة المراقبة | إنشاء فرق ضغط للتوحيد |

| دورة المعالجة | سخانات الأشعة تحت الحمراء، الضوابط الآلية | تسخين ومعالجة المواد المتصلبة بالحرارة |

هل أنت مستعد لتعزيز تصنيع المواد المركبة لديك بالدقة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة لعمليات مثل ضغط الفراغ. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد