باختصار، ركزت التطورات الأخيرة في عناصر التسخين المصنوعة من MoSi2 على التصميمات المتخصصة ودرجات المواد بدلاً من التغيير الجوهري في المادة الأساسية. يقدم هذا التقدم أداءً مُحسَّنًا لتطبيقات صناعية محددة وصعبة، متجاوزًا العناصر ذات الأغراض العامة في الماضي. تُصمم عناصر MoSi2 الحديثة الآن خصيصًا لدرجات الحرارة القصوى، والأجواء التفاعلية، والعمليات التي يكون فيها التلوث مصدر قلق بالغ.

الخلاصة الرئيسية هي أن منصة تقنية MoSi2 ناضجة. الابتكارات الأخيرة لا تتعلق بإعادة اختراع المادة، بل بتحسين تصنيعها وتصميمها لحل مشاكل محددة وذات قيمة عالية كان من الصعب أو المستحيل معالجتها سابقًا.

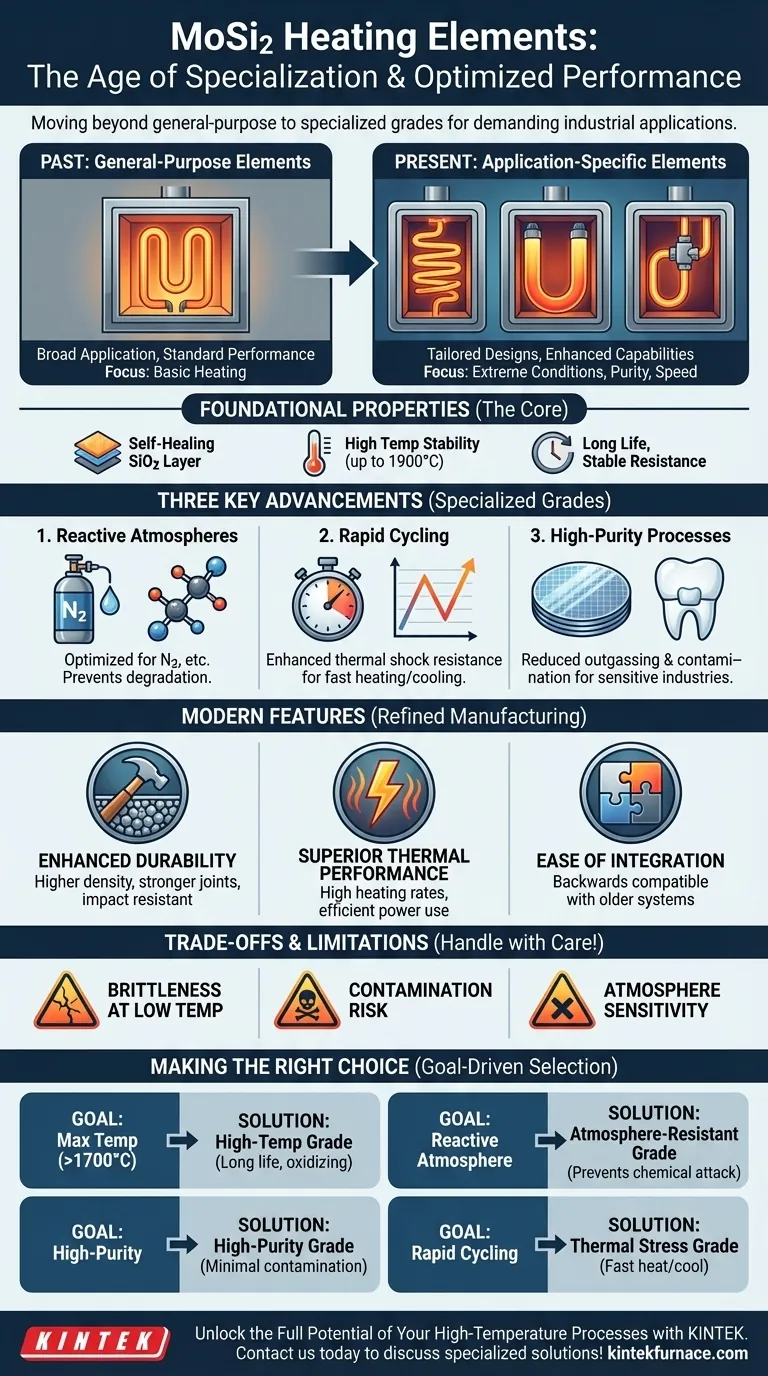

التحول من العناصر ذات الأغراض العامة إلى العناصر الخاصة بالتطبيقات

لطالما كان ثاني سيليسيد الموليبدينوم (MoSi2) معيارًا للتدفئة الكهربائية ذات درجة الحرارة العالية. تظل القيمة الأساسية كما هي، لكن التكنولوجيا تطورت لتلبية متطلبات العمليات المتزايدة الصرامة.

الخصائص الأساسية لـ MoSi2

أساس أي عنصر MoSi2 هو قدرته الفريدة على تكوين طبقة واقية ذاتية الشفاء من السيليكا غير المتبلورة (SiO2) على سطحه عند تسخينه في جو مؤكسد.

هذه الطبقة الواقية هي التي تمنح المادة مزاياها المميزة:

- استقرار عالي في درجات الحرارة: قادر على التشغيل المستمر في درجات حرارة الفرن من 1600 درجة مئوية إلى 1700 درجة مئوية، مع وصول درجات حرارة سطح العنصر إلى 1900 درجة مئوية.

- عمر افتراضي طويل: عند التشغيل الصحيح، خاصة فوق 1500 درجة مئوية، يمكن أن تدوم لفترة أطول بكثير من البدائل مثل كربيد السيليكون (SiC).

- مقاومة مستقرة: لا تتغير المقاومة الكهربائية لـ MoSi2 بشكل كبير مع التقدم في العمر، مما يضمن خرج طاقة ثابتًا ويمكن التنبؤ به.

التقدم الأساسي: درجات وهندسات محسّنة

يُعرّف التقدم الأخير بتطوير عناصر مصممة لبيئات معادية محددة حيث قد تفشل العناصر القياسية.

- للأجواء التفاعلية: تم تحسين التصميمات الجديدة للأداء في درجات حرارة عالية في الأجواء التفاعلية، مثل النيتروجين، والتي يمكن أن تؤدي إلى تدهور العناصر القياسية.

- للدورات السريعة: تتوفر الآن عناصر متخصصة للتطبيقات التي تتطلب تسخينًا وتبريدًا سريعًا، مثل أفران الاختبار المعملية والتلبيد بدرجة حرارة عالية، دون التعرض لفشل مبكر بسبب الصدمة الحرارية.

- للعمليات الحساسة للتلوث: تم تطوير درجات نقاء عالية للصناعات مثل تصنيع أشباه الموصلات أو تلبيد الزركونيا للأسنان، حيث يمكن لأي انبعاث غازي أو تساقط للعناصر أن يدمر المنتج.

الميزات الرئيسية لعناصر MoSi2 الحديثة

أصبحت هذه التصميمات الخاصة بالتطبيقات ممكنة بفضل التحسينات في عملية التصنيع، مما أدى إلى عناصر ذات خصائص فيزيائية وحرارية فائقة.

متانة وكثافة محسّنة

تتميز العناصر الحديثة بكثافة مادية أعلى (+/- 5% مسامية) وبنية حبيبية دقيقة. ينتج عن ذلك قوة فيزيائية فائقة (قوة انحناء 350 ميجا باسكال) ومقاومة للهجوم الكيميائي.

أحد التطورات التصنيعية الرئيسية هو استخدام عملية صب مشتركة خاصة للأطراف وقسم التسخين، مما يخلق عنصرًا أقوى وأكثر مقاومة للصدمات وأقل عرضة للتلف أثناء التركيب أو التشغيل.

أداء حراري فائق

تسمح الموصلية الكهربائية العالية والخصائص المادية المحسنة لعناصر MoSi2 الحديثة بمعدلات تسخين عالية جدًا مع استهلاك طاقة منخفض نسبيًا. هذه الكفاءة حاسمة لكل من سرعة الإنتاج والتكلفة التشغيلية.

سهولة التكامل والاستبدال

ميزة عملية مهمة هي أن العناصر الجديدة والمتقدمة عادة ما تكون متوافقة مع العناصر القديمة. وهذا يسمح بترقية الأفران تدريجيًا دون الحاجة إلى استبدال كامل لجميع عناصر التسخين دفعة واحدة.

فهم المقايضات والقيود

على الرغم من مزاياها، يتطلب اختيار واستخدام عناصر MoSi2 فهمًا واضحًا لحدود تشغيلها. قد يؤدي تجاهل هذه القيود إلى فشل مبكر.

التقصف في درجات الحرارة المنخفضة

مثل معظم المواد القائمة على السيراميك، فإن MoSi2 هش وقابل للكسر في درجة حرارة الغرفة. يجب توخي الحذر أثناء الشحن والمناولة والتركيب لتجنب الصدمات الميكانيكية، والتي يمكن أن تسبب كسورًا بسهولة.

خطر الفشل الناجم عن التلوث

عناصر MoSi2 شديدة الحساسية للهجوم الكيميائي من ملوثات معينة. يجب على الفنيين صيانة الأفران بشكل صحيح وتجنب إدخال مركبات تفاعلية.

يحدث نمط فشل شائع عندما يتم حرق الزركونيا "المطلية" أو الملونة دون تجفيف مناسب، مما يتسبب في أبخرة تهاجم طبقة السيليكا الواقية للعنصر.

الحساسية للجو

بينما توجد درجات متخصصة للأجواء التفاعلية، تم تصميم عناصر MoSi2 القياسية للبيئات المؤكسدة. سيؤدي استخدام النوع الخاطئ من العناصر في جو مختزل أو غني بالنيتروجين إلى تدهور وفشل سريع.

اتخاذ القرار الصحيح لهدفك

لم يعد اختيار عنصر التسخين MoSi2 الصحيح قرارًا يناسب الجميع. يجب أن يملي هدف عمليتك اختيارك.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات حرارة ممكنة (>1700 درجة مئوية): اختر درجة حرارة عالية مصممة لأقصى حمل حراري وعمر طويل في الأجواء المؤكسدة.

- إذا كان تركيزك الأساسي هو التشغيل في جو تفاعلي أو متغير: يجب عليك اختيار درجة متخصصة ومقاومة للجو لمنع التدهور الكيميائي للعنصر.

- إذا كان تركيزك الأساسي هو تقليل التلوث في عملية عالية النقاء: اختر عنصرًا عالي النقاء وعالي الكثافة مصنعًا خصيصًا لتقليل الانبعاثات الغازية وتساقط الجسيمات.

- إذا كان تركيزك الأساسي هو الدورات الحرارية السريعة: اختر عنصرًا مصممًا خصيصًا لتحمل الإجهاد الحراري العالي، وهو أمر شائع في أفران المختبرات والتلبيد المتقدمة.

في النهاية، يتطلب الاستفادة من هذه التطورات مطابقة العنصر المتخصص المناسب لتطبيقك المحدد.

جدول الملخص:

| نوع التقدم | الميزات الرئيسية | التطبيقات المستهدفة |

|---|---|---|

| درجات الأجواء التفاعلية | محسّنة للبيئات الغنية بالنيتروجين، تمنع التدهور | العمليات الصناعية بالغازات التفاعلية |

| تصميمات الدورات السريعة | مقاومة محسّنة للصدمات الحرارية، تدعم التسخين/التبريد السريع | أفران الاختبار المعملية، التلبيد بدرجة حرارة عالية |

| درجات النقاء العالية | تقليل الانبعاثات الغازية وتساقط الجسيمات، الحد الأدنى من التلوث | تصنيع أشباه الموصلات، تلبيد الزركونيا للأسنان |

| متانة محسّنة | كثافة أعلى، بنية حبيبية دقيقة، وصلات أقوى | بيئات الإجهاد العالي، عمر افتراضي محسّن |

أطلق العنان للإمكانات الكاملة لعملياتك ذات درجة الحرارة العالية مع KINTEK

هل تواجه تحديات مع درجات الحرارة القصوى، أو الأجواء التفاعلية، أو التلوث في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير عناصر تسخين MoSi2 متقدمة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يكتمل خط منتجاتنا، بما في ذلك أفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المتخصصة أن تعزز كفاءتك وأدائك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء