في الصناعات المتخصصة، تلعب عناصر التسخين المركبة دورًا حاسمًا من خلال توفير حلول تسخين متينة للغاية ويتم التحكم فيها بدقة، وهي مصممة لتحمل الظروف التي تفشل فيها السخانات القياسية. إنها تجمع بين مواد مختلفة لإنشاء مكون مخصص يتمتع بمقاومة فائقة للمواد الكيميائية القاسية والقدرة على الاندماج بشكل مثالي في المعدات الصناعية المعقدة.

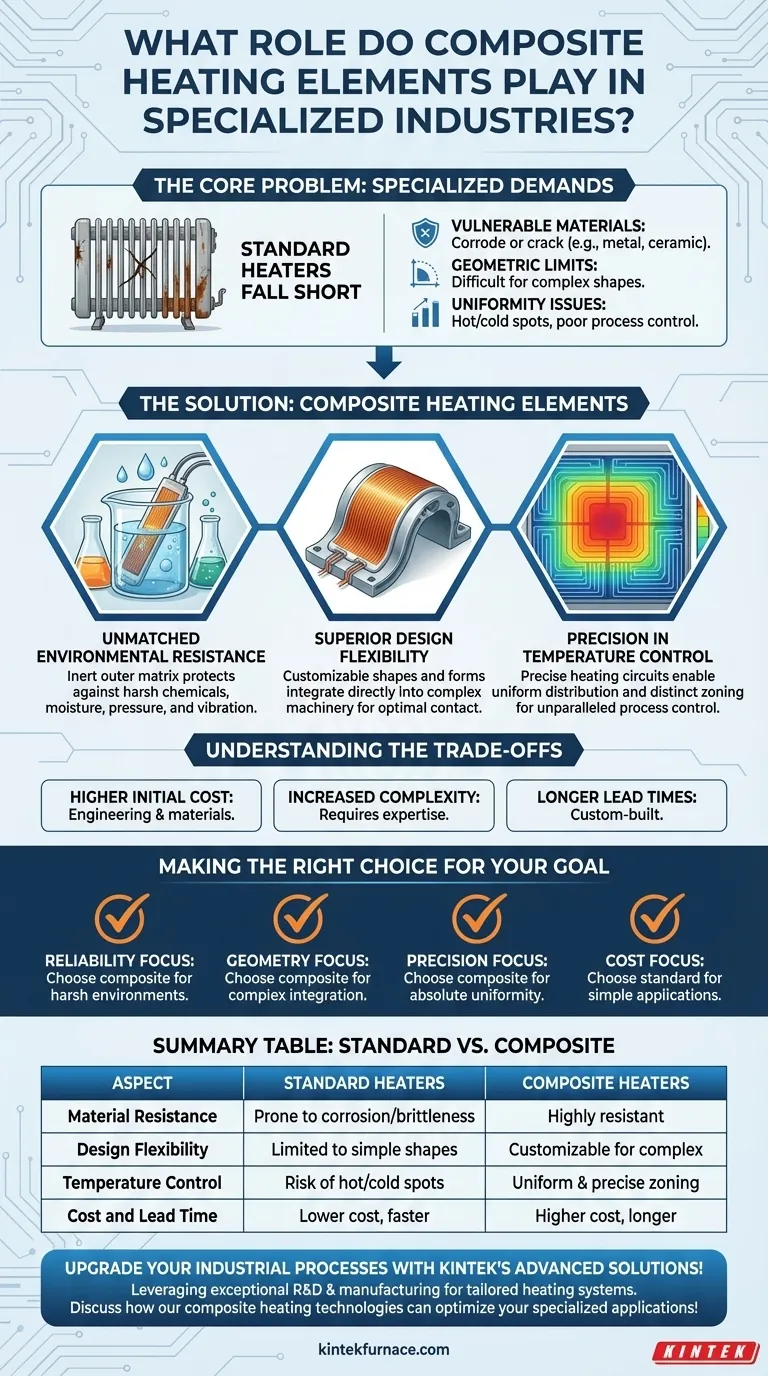

تتمثل المشكلة الأساسية في أن السخانات المعدنية أو الخزفية القياسية هي أدوات للأغراض العامة لا يمكنها تلبية المتطلبات القصوى للتطبيقات المتخصصة. تحل عناصر التسخين المركبة هذه المشكلة عن طريق دمج خصائص مواد متعددة في مكون واحد مُحسَّن ومصمم لغرض محدد.

لماذا تفشل السخانات القياسية

تتمتع عناصر التسخين التقليدية، على الرغم من فعاليتها للاستخدام العام، بقيود متأصلة تجعلها غير مناسبة للعديد من العمليات الصناعية الحساسة. يعد فهم هذه القيود أمرًا أساسيًا لتقدير قيمة النهج المركب.

حدود المواد التقليدية

عادةً ما تُصنع السخانات القياسية من فئة واحدة من المواد، مثل السبائك المعدنية أو السيراميك. وعلى الرغم من قوتها، إلا أنها تمثل نقاط ضعف محددة. يمكن أن تتآكل السخانات المعدنية في البيئات الكيميائية العدوانية، ويمكن أن تكون السيراميك هشة وعرضة للصدمات الحرارية.

مشكلة الهندسة (الشكل)

الآلات الصناعية المتخصصة، بدءًا من المفاعلات الكيميائية ووصولًا إلى مكونات الطيران والفضاء، نادرًا ما تكون ذات أسطح بسيطة ومسطحة. من الصعب دمج السخانات القياسية الجاهزة في هذه الأشكال الهندسية المعقدة والمخصصة، مما يؤدي إلى نقل حرارة غير فعال واحتمال تلف المعدات.

تحدي التسخين الموحد

يعد تحقيق درجة حرارة موحدة تمامًا عبر سطح معقد أمرًا صعبًا للغاية باستخدام العناصر القياسية. يمكن أن يؤدي هذا إلى ظهور بقع ساخنة وبقع باردة، مما يعرض العمليات الحساسة مثل التخليق الكيميائي أو تصنيع أشباه الموصلات، حيث يكون الاتساق الحراري الدقيق إلزاميًا، للخطر.

المزايا الأساسية للسخانات المركبة

العناصر المركبة ليست مجرد سخانات؛ إنها حلول هندسية. من خلال دمج عنصر تسخين مقاوم داخل مصفوفة واقية وقابلة للتشكيل (مثل بوليمر أو مركب سيراميكي)، فإنها تتغلب على قيود نظيراتها التقليدية.

مقاومة بيئية لا مثيل لها

يتم اختيار المادة الخارجية للسخان المركب خصيصًا لحماية عنصر التسخين الداخلي. يمكن تصميم هذه المصفوفة لتكون خاملة تمامًا تجاه المواد الكيميائية المسببة للتآكل، ومقاومة للرطوبة، وقادرة على تحمل الضغوط والاهتزازات الشديدة.

مرونة تصميم فائقة

نظرًا لأنه يتم إنشاؤها غالبًا من خلال عمليات التشكيل أو الطبقات، يمكن تصنيع السخانات المركبة بأي شكل تقريبًا. يتيح ذلك دمجها مباشرة في الأجزاء المعقدة، مما يضمن اتصالًا مباشرًا وفعالًا لتحقيق نقل حرارة مثالي.

الدقة في التحكم في درجة الحرارة

يسمح تصميم السخان المركب بوضع دقيق لدوائر التسخين داخل المادة. يتيح ذلك توزيعًا حراريًا موحدًا للغاية أو، إذا لزم الأمر، إنشاء مناطق تسخين متميزة بدرجات حرارة مختلفة على مكون واحد، مما يوفر مستوى غير مسبوق من التحكم في العملية.

فهم المفاضلات

على الرغم من قوتها، تعد عناصر التسخين المركبة حلاً متخصصًا مع اعتبارات محددة. تتطلب الموضوعية الاعتراف بعيوبها المحتملة مقارنة بالخيارات التقليدية.

تكلفة أولية أعلى

تجعل الهندسة المخصصة والمواد المتقدمة وعمليات التصنيع المتخصصة السخانات المركبة أكثر تكلفة مقدمًا من العناصر القياسية المنتجة بكميات كبيرة. ومع ذلك، غالبًا ما يتم تبرير هذه التكلفة من خلال زيادة إنتاجية العملية وانخفاض الصيانة والموثوقية الأكبر.

زيادة تعقيد التصميم

إن إنشاء سخان مركب فعال ليس مهمة بسيطة. يتطلب خبرة كبيرة في علم المواد والهندسة الحرارية لاختيار المزيج الصحيح من المواد وتصميم الدوائر الداخلية لتلبية متطلبات التطبيق.

أوقات تسليم أطول

على عكس السخانات الجاهزة، يتم بناء الحلول المركبة خصيصًا لكل تطبيق. تعني هذه الطبيعة المصممة خصيصًا أن دورات التصميم والنماذج الأولية والتصنيع أطول بطبيعتها.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد قرار استخدام سخان مركب بالمتطلبات المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو الموثوقية في بيئة كيميائية قاسية أو بيئة عالية الرطوبة: فإن السخان المركب هو الخيار الأفضل لضمان طول العمر ومنع الفشل المتعلق بالتآكل.

- إذا كان تركيزك الأساسي هو دمج الحرارة في جزء ذي شكل هندسي معقد: تتيح مرونة تصميم العناصر المركبة ملاءمة مثالية لا يمكن للسخانات القياسية أن تضاهيها.

- إذا كان تركيزك الأساسي هو توحيد درجة الحرارة المطلق لعملية حساسة: توفر السخانات المركبة التوزيع الحراري الأكثر دقة واتساقًا المتاح.

- إذا كان تركيزك الأساسي هو حل منخفض التكلفة لتطبيق بسيط وغير حرج: يظل السخان المعدني أو الخزفي التقليدي هو الخيار الأكثر اقتصادا ومباشرة.

من خلال تقييم تحدياتك الهندسية الأساسية، يمكنك تحديد ما إذا كان عنصر التسخين المركب هو الاستثمار الاستراتيجي المناسب لمشروعك بثقة.

جدول الملخص:

| الجانب | السخانات القياسية | السخانات المركبة |

|---|---|---|

| مقاومة المواد | عرضة للتآكل والهشاشة | مقاومة للغاية للمواد الكيميائية والرطوبة والصدمات الحرارية |

| مرونة التصميم | محدودة بالأشكال البسيطة | قابلة للتخصيص للأشكال الهندسية المعقدة |

| التحكم في درجة الحرارة | خطر البقع الساخنة/الباردة | تسخين موحد وتقسيم دقيق للمناطق |

| التكلفة ووقت التسليم | تكلفة أقل، تسليم أسرع | تكلفة أولية أعلى، أوقات تسليم أطول |

قم بترقية عملياتك الصناعية باستخدام حلول أفران درجات الحرارة العالية المتقدمة من KINTEK!

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة تسخين مخصصة، بما في ذلك أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لمتطلباتك التجريبية الفريدة، مما يعزز الموثوقية والكفاءة في البيئات القاسية.

اتصل بنا اليوم لمناقشة كيف يمكن لتقنيات التسخين المركبة لدينا تحسين تطبيقاتك المتخصصة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة