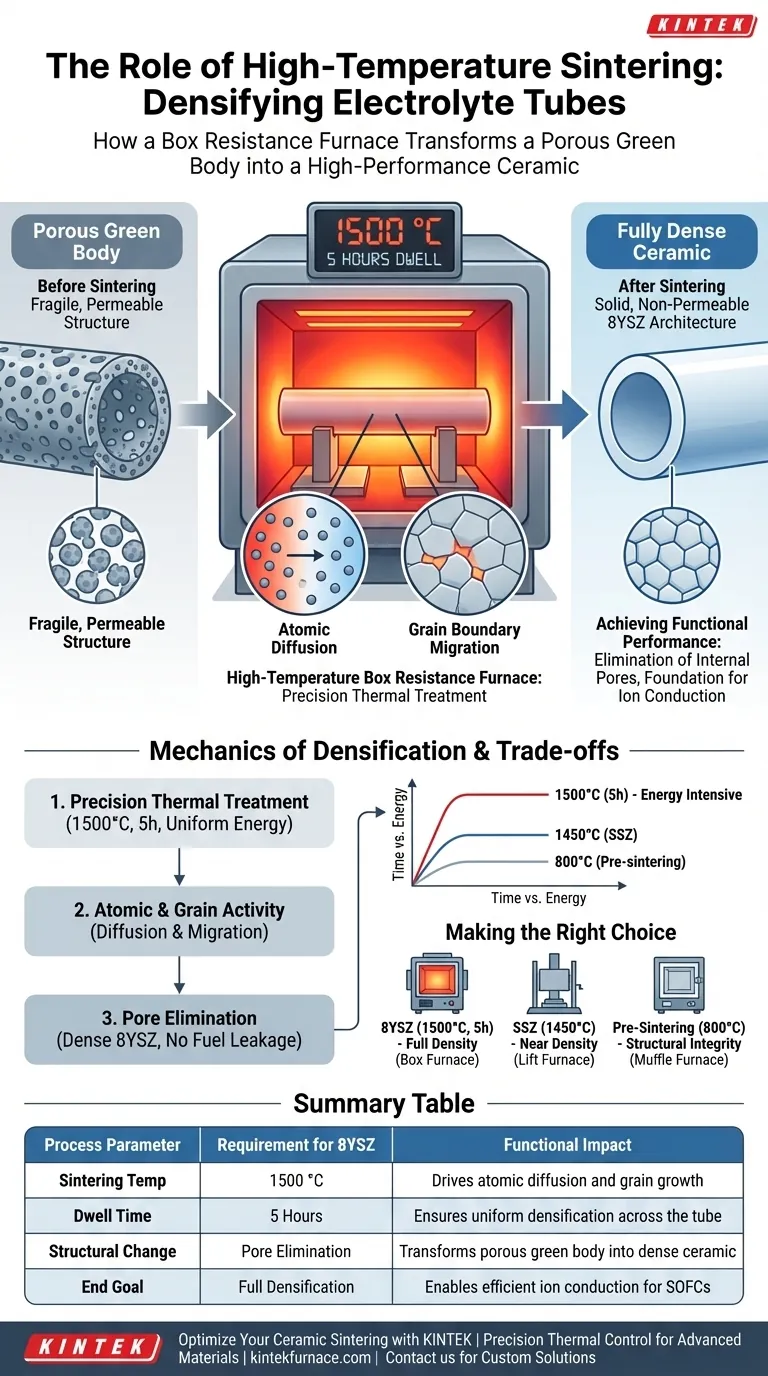

تعمل أفران المقاومة الصندوقية ذات درجات الحرارة العالية كوعاء أساسي للتكثيف الهيكلي في تصنيع أنابيب دعم الإلكتروليت. فهي توفر بيئة حرارية مستدامة تبلغ 1500 درجة مئوية لمدة 5 ساعات متواصلة، مما يدفع الانتشار الذري وهجرة حدود الحبيبات اللازمة لتحويل الجسم الأخضر المسامي إلى سيراميك صلب وكثيف بالكامل قادر على توصيل الأيونات عالي الأداء.

الفرن لا يقوم بتسخين المادة ببساطة؛ بل يعيد هيكلتها بشكل أساسي. من خلال إزالة المسام الداخلية عبر التحكم الحراري الدقيق، فإنه ينشئ بنية 8YSZ (زركونيا مستقرة بالإيتريا) الكثيفة المطلوبة للتشغيل الفعال لخلايا الوقود الأكسيد الصلب (SOFCs).

آليات التكثيف

المعالجة الحرارية الدقيقة

الوظيفة الأساسية لهذا الفرن هي الحفاظ على بيئة مستقرة عند 1500 درجة مئوية.

على عكس مراحل ما قبل التلبيد التي قد تحدث عند درجات حرارة أقل (حوالي 800 درجة مئوية)، فإن هذه المرحلة ذات درجة الحرارة العالية هي التي يتم فيها تثبيت خصائص المواد النهائية.

يحافظ الفرن على هذه الدرجة الحرارية لمدة 5 ساعات، مما يضمن حصول أنبوب الإلكتروليت بأكمله على طاقة حرارية موحدة.

الانتشار الذري والهجرة

عند درجات الحرارة المرتفعة هذه، تصبح جسيمات السيراميك داخل "الجسم الأخضر" (الأنبوب غير المحروق) نشطة.

يسهل الفرن الانتشار الذري، حيث تنتقل الذرات من مناطق التركيز العالي إلى مناطق التركيز المنخفض.

في الوقت نفسه، يعزز هجرة حدود الحبيبات، مما يسمح لحبيبات السيراميك بالنمو والترابط. هذه هي الآلية التي تغلق الفجوات بين الجسيمات فعليًا.

تحقيق الأداء الوظيفي

إزالة المسام الداخلية

التغيير المادي الأساسي الذي يدفعه الفرن هو إزالة المسامية.

مع هجرة حدود الحبيبات، يتم القضاء على المسام الداخلية.

هذا يحول الأنبوب من هيكل هش ونفاذ إلى سيراميك كثيف بالكامل. هذه الكثافة حاسمة لأن أي مسامية متبقية يمكن أن تسمح بتسرب غازات الوقود، مما يدمر كفاءة الخلية.

أساس توصيل الأيونات

الهدف النهائي لعملية التلبيد هذه هو الأداء الكهروكيميائي.

توفر البنية الكثيفة التي أنشأها الفرن المسار المادي لتوصيل الأيونات.

بدون التكثيف الكامل الذي توفره معالجة 1500 درجة مئوية، سيفتقر إلكتروليت 8YSZ إلى السلامة الهيكلية لدعم نقل الأيونات المطلوب لخلايا الوقود الأكسيد الصلب (SOFCs).

فهم المقايضات

الوقت مقابل استهلاك الطاقة

يتطلب تحقيق الكثافة الكاملة في 8YSZ مدخلات طاقة كبيرة على مدى فترة طويلة.

في حين أن فترة الاحتفاظ لمدة 5 ساعات عند 1500 درجة مئوية تضمن التكثيف، إلا أنها عملية كثيفة الاستهلاك للطاقة مقارنة بمراحل ما قبل التلبيد ذات درجة الحرارة المنخفضة أو معالجة المواد البديلة مثل SSZ (التي قد تتلبد عند 1450 درجة مئوية).

خصوصية المواد

من الضروري مطابقة معلمات الفرن مع كيمياء المواد المحددة.

في حين أن فرن المقاومة الصندوقي عند 1500 درجة مئوية مثالي لـ 8YSZ، فإن المواد الأخرى مثل SSZ أو المركبات القائمة على الليثيوم قد تتطلب ملفات حرارية مختلفة (مثل 1450 درجة مئوية أو 1143 كلفن) أو أنواع أفران مختلفة (مثل أفران الرفع أو الأنابيب) لمنع تدهور الطور أو التلبيد الزائد.

اختيار القرار الصحيح لهدفك

لضمان الأداء الأمثل لأنابيب الإلكتروليت الخاصة بك، قم بمواءمة المعالجة الحرارية الخاصة بك مع متطلبات المواد المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو أنابيب إلكتروليت 8YSZ: استخدم فرن مقاومة صندوقي قادر على الحفاظ على 1500 درجة مئوية لمدة 5 ساعات على الأقل لضمان القضاء الكامل على المسام.

- إذا كان تركيزك الأساسي هو إلكتروليتات SSZ: ضع في اعتبارك أن درجة حرارة أقل قليلاً (1450 درجة مئوية) في فرن رفع قد تكون كافية للتكثيف بالقرب من الكثافة النظرية.

- إذا كان تركيزك الأساسي هو ما قبل التلبيد: استخدم فرن صندوقي قياسي عند درجات حرارة أقل (حوالي 800 درجة مئوية) لإنشاء السلامة الهيكلية قبل الحرق النهائي عالي الحرارة.

يعتمد نجاح خلية الوقود الأكسيد الصلب الخاصة بك بالكامل على كثافة الإلكتروليت، مما يجعل استقرار الفرن وقدرته على تحمل درجات الحرارة العامل الحاسم في كفاءة الخلية.

جدول الملخص:

| معلمة العملية | متطلبات 8YSZ | التأثير الوظيفي |

|---|---|---|

| درجة حرارة التلبيد | 1500 درجة مئوية | يدفع الانتشار الذري ونمو الحبيبات |

| وقت الاحتفاظ | 5 ساعات | يضمن التكثيف الموحد عبر الأنبوب |

| التغيير الهيكلي | إزالة المسام | يحول الجسم الأخضر المسامي إلى سيراميك كثيف |

| الهدف النهائي | التكثيف الكامل | يمكّن توصيل الأيونات الفعال لخلايا الوقود الأكسيد الصلب |

قم بتحسين تلبيد السيراميك الخاص بك مع KINTEK

التحكم الحراري الدقيق هو الفرق بين الفشل المسامي والإلكتروليت عالي الأداء. توفر KINTEK أفران المقاومة الصندوقية والأنابيب والصناديق الرائدة في الصناعة، والمصممة لتحمل بيئات 1500 درجة مئوية الصارمة المطلوبة لتكثيف المواد المتقدمة.

مدعومة بالبحث والتطوير والتصنيع المتخصصين، فإن أنظمتنا قابلة للتخصيص بالكامل لتلبية الملفات الحرارية الفريدة لـ 8YSZ و SSZ والسيراميك المتخصص الآخر.

هل أنت مستعد لرفع مستوى إنتاج مختبرك؟ اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك.

دليل مرئي

المراجع

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن المقاومة المخبري في تحضير سبائك الألومنيوم والليثيوم؟ تحقيق جودة صهر مثالية

- هل يمكن استخدام فرن المحفل للمعالجة الحرارية للمعادن؟ اكتشف قدراته ومحدوداته لمختبرك.

- ما هي التطبيقات المخبرية النموذجية لفرن الصندوق (muffle furnace)؟ الاستخدامات الأساسية للمعالجة الحرارية الدقيقة

- كيف تمنع الصيانة عن فرن الكتم؟ إطالة العمر الافتراضي بالرعاية الاستباقية

- ما هو الدور الذي تلعبه الفرن الصندوقي ذو العزل في التلدين الأولي لـ T-SAC؟ تحقيق التحلل التدريجي الدقيق

- ما هي فوائد أفران التحميل الأمامي؟ عزز الكفاءة والسلامة في مختبرك

- ما هي الأنواع المختلفة للأفران الصندوقية (Muffle Furnaces) وميزاتها؟ اختر النوع المناسب لمختبرك

- كيف يضمن فرن المقاومة عالي الدقة معالجة محلول T6؟ حقق أقصى قوة للسبائك مع KINTEK