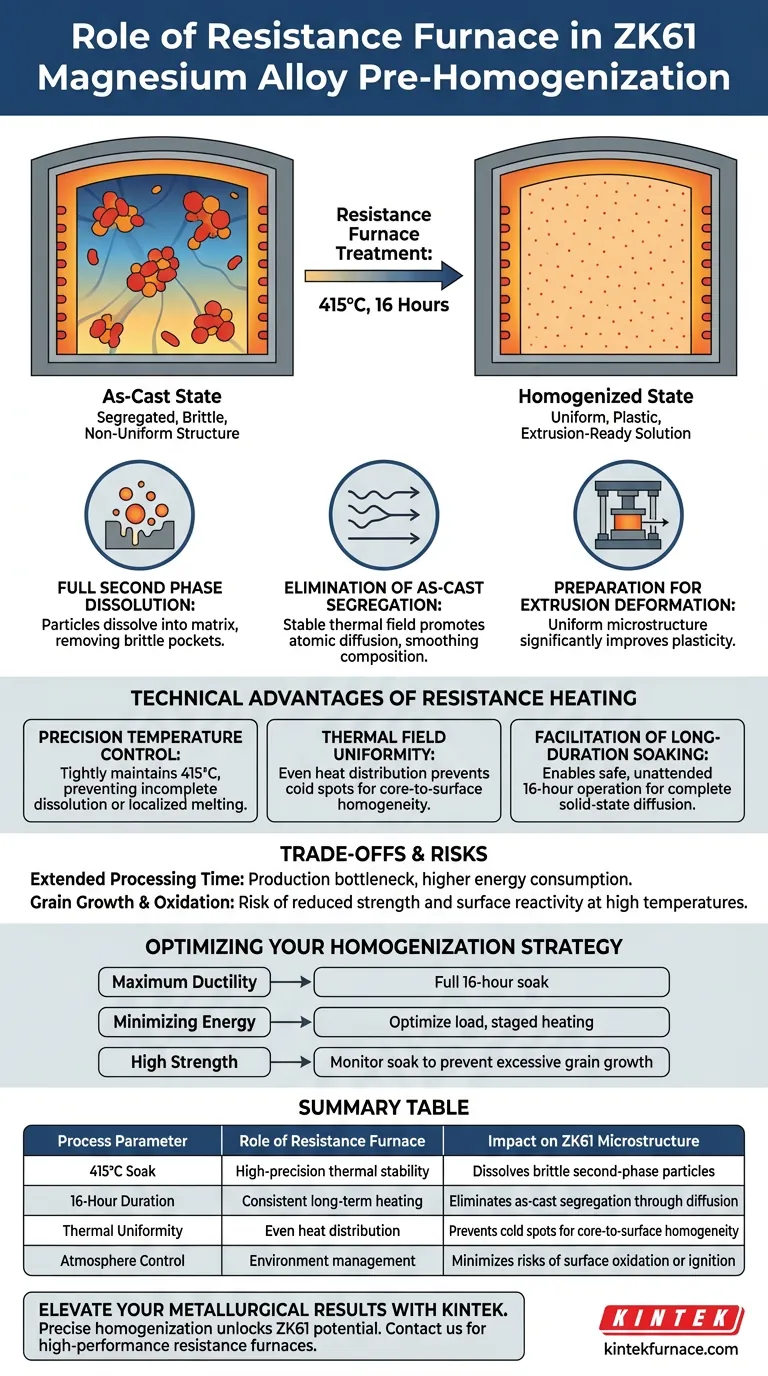

تعمل فرن المقاومة كبيئة حرارية حرجة لإذابة الأطوار الثانوية وإزالة العيوب الهيكلية في سبيكة المغنيسيوم ZK61. من خلال الحفاظ على درجة حرارة ثابتة تبلغ حوالي 415 درجة مئوية لمدة طويلة - عادةً 16 ساعة - يسمح الفرن بالذوبان الكامل للطور الثاني في مصفوفة السبيكة. تزيل هذه العملية الفصل المصبوب وتنشئ الأساس المجهري الموحد المطلوب لتشوه البثق اللاحق الناجح.

الدور الأساسي لفرن المقاومة في معالجة ZK61 هو تسهيل الانتقال من حالة مصبوبة غير منتظمة إلى محلول صلب متجانس. يتم تحقيق هذا التحول من خلال استقرار حراري دقيق وطويل الأمد يعزز انتشار الذرات وذوبان الأطوار.

آلية التحول المجهري

تحقيق الذوبان الكامل للطور الثاني

الوظيفة الأساسية للفرن هي توفير الطاقة اللازمة لتفكيك جسيمات الطور الثاني التي تتشكل أثناء الصب الأولي. عند درجة الحرارة المستهدفة البالغة 415 درجة مئوية، تنتقل هذه الجسيمات وتذوب في مصفوفة المغنيسيوم. هذا يضمن توزيع عناصر السبائك بالتساوي بدلاً من تكتلها في جيوب هشة.

إزالة الفصل المصبوب

أثناء التبريد بعد الصب، غالبًا ما تعاني سبائك المغنيسيوم من فصل التركيب، حيث لا يتم توزيع العناصر بشكل موحد. يوفر فرن المقاومة مجالًا حراريًا مستقرًا يشجع هجرة الذرات. على مدى فترة 16 ساعة، تعمل هذه الهجرة على تسوية التدرجات الكيميائية، مما يؤدي إلى تكوين تركيبة مادة متسقة في جميع أنحاء قطعة العمل.

التحضير لتشوه البثق

التجانس هو شرط مسبق إلزامي للتشغيل الميكانيكي الثقيل مثل البثق. من خلال إنشاء بنية مجهرية موحدة، يعزز المعالجة بالفرن لدونة سبيكة ZK61. بدون هذه الخطوة، من المحتمل أن تتشقق المادة أو تفشل أثناء عملية البثق عالية الإجهاد بسبب عدم الاتساق الهيكلي الداخلي.

المزايا التقنية للتسخين بالمقاومة

التحكم الدقيق في درجة الحرارة

تستخدم أفران المقاومة أنظمة تحكم متقدمة للحفاظ على نافذة درجة حرارة ضيقة. بالنسبة لـ ZK61، يعد الحفاظ على 415 درجة مئوية بالضبط أمرًا حيويًا؛ حتى الانحرافات الطفيفة يمكن أن تؤدي إلى ذوبان غير كامل أو، على العكس من ذلك، ذوبان موضعي للأطوار ذات درجة الحرارة المنخفضة. يضمن هذا الدقة نتائج قابلة للتكرار عبر دفعات مختلفة من المواد.

توحيد المجال الحراري

يضمن تصميم غرفة الفرن توزيع المجال الحراري بالتساوي حول السبيكة. هذا التوحيد ضروري لمنع "النقاط الباردة" حيث قد يستمر الفصل. تتلقى كل جزء من السبيكة نفس الطاقة الحرارية، مما يؤدي إلى بنية مجهرية متجانسة حقًا من السطح إلى اللب.

تسهيل النقع طويل الأمد

تسمح الطبيعة الكهربائية لفرن المقاومة بالتشغيل الآمن وغير المراقب خلال فترة النقع التي تبلغ 16 ساعة. هذا الاستقرار طويل الأمد ضروري لأن الانتشار في سبائك المغنيسيوم عملية تعتمد على الوقت. يوفر الفرن بيئة موثوقة حيث يمكن أن تكتمل حركية انتشار الحالة الصلبة.

فهم المفاضلات

تكلفة وقت المعالجة الممتد

يؤدي متطلب فترة نقع مدتها 16 ساعة إلى اختناق كبير في الإنتاج. في حين أنه ضروري للجودة، فإن هذه المدة الطويلة تزيد من استهلاك الطاقة وتبطئ دورة التصنيع الإجمالية. يجب على المهندسين الموازنة بين عمق التجانس والواقع الاقتصادي لتكاليف الطاقة والإنتاجية.

مخاطر نمو الحبيبات والأكسدة

تعريض سبائك المغنيسيوم لدرجات حرارة عالية لفترات طويلة يحمل خطر نمو الحبيبات المفرط، مما قد يقلل من القوة النهائية للجزء. علاوة على ذلك، فإن المغنيسيوم شديد التفاعل عند 415 درجة مئوية. إذا لم يتم إدارة جو الفرن بشكل صحيح أو إذا تجاوزت درجة الحرارة، فهناك خطر أكسدة السطح أو حتى اشتعال السبيكة.

تحسين استراتيجية التجانس الخاصة بك

كيفية تطبيق هذا على مشروعك

لتحقيق أفضل النتائج مع سبيكة المغنيسيوم ZK61، يجب أن تملي استراتيجية المعالجة الحرارية الخاصة بك الاستخدام النهائي المقصود للمادة والأبعاد المحددة لصبك.

- إذا كان تركيزك الأساسي هو أقصى قدر من اللدونة للبثق المعقد: تأكد من فترة نقع كاملة مدتها 16 ساعة عند 415 درجة مئوية لضمان الإزالة الكاملة لشبكات الطور الثاني الهشة.

- إذا كان تركيزك الأساسي هو تقليل استهلاك الطاقة: قم بتحسين حمل الفرن وفكر في التسخين المرحلي للوصول إلى درجة حرارة التجانس بشكل أكثر كفاءة دون تجاوزها.

- إذا كان تركيزك الأساسي هو القوة العالية بعد المعالجة: راقب فترة النقع بعناية لمنع نمو الحبيبات المفرط، مما قد يضر بتأثير تقوية هول-بيتش في المنتج النهائي.

فرن المقاومة ليس مجرد سخان ولكنه أداة دقيقة تحدد السلامة المعدنية وعمر العمل لسبائك المغنيسيوم ZK61.

جدول ملخص:

| معلمة العملية | دور فرن المقاومة | التأثير على التركيب المجهري لـ ZK61 |

|---|---|---|

| نقع عند 415 درجة مئوية | استقرار حراري عالي الدقة | يذيب جسيمات الطور الثاني الهشة |

| مدة 16 ساعة | تسخين مستمر طويل الأمد | يزيل الفصل المصبوب من خلال الانتشار |

| توحيد الحرارة | توزيع حرارة متساوٍ | يمنع النقاط الباردة لتحقيق التجانس من اللب إلى السطح |

| التحكم في الجو | إدارة البيئة | يقلل من مخاطر أكسدة السطح أو الاشتعال |

عزز نتائجك المعدنية مع KINTEK

التجانس الدقيق هو المفتاح لإطلاق العنان للإمكانات الكاملة لسبائك المغنيسيوم ZK61. مدعومًا بالبحث والتطوير الخبير والتصنيع عالمي المستوى، توفر KINTEK أفران مقاومة عالية الأداء - بما في ذلك أنظمة العلبة الأنبوبية والفرن الأنبوبي والفراغي - مصممة للاستقرار الحراري الصارم المطلوب للنقع طويل الأمد. سواء كنت بحاجة إلى أبعاد قابلة للتخصيص أو تحكم متقدم في الجو لمنع الأكسدة، فإن حلول مختبرات درجات الحرارة العالية لدينا مصممة لضمان تحقيق موادك أقصى قدر من اللدونة والسلامة الهيكلية.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بنا اليوم لمناقشة احتياجات مشروعك الفريدة!

دليل مرئي

المراجع

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف يسهل فرن الصهر ذو درجة الحرارة العالية تكوين مواد نانوية مختلطة الطور من ثاني أكسيد التيتانيوم؟ دليل التحكم في الطور

- لماذا يلزم وجود فرن جسم أسود عالي الحرارة للمعيرة؟ ضمان الدقة في قياس لهب فتحة التهوية

- ما هي الوظيفة الأساسية لفرن المقاومة الصندوقي عالي الحرارة؟ تصنيع سيراميك ثنائي سيليكات الليثيوم

- ما هو الدور المحدد للجو داخل فرن الكتم؟ ضمان التسخين الموحد والتحكم الكيميائي

- كيف يختلف الفرن الكامد عن الفرن العادي؟ اكتشف حلول التسخين الدقيقة

- ما هي وظيفة فرن الصهر الصندوقي في تثبيت الجسيمات النانوية؟ تحسين فعالية المكونات النشطة

- ما الفرق بين الفرن المطفأ والفرن العادي؟شرح الفروق الرئيسية

- لماذا يعد العزل عن الملوثات أمرًا مهمًا في فرن الكيماوي الصندوقي الرقمي؟ ضمان النقاء والدقة في عمليات درجات الحرارة العالية