في جوهره، يعتبر العزل المتخصص هو المكون الحاسم الذي يمكّن فرن التفريغ من العمل كبيئة حرارية يتم التحكم فيها بدقة. وهو مسؤول بشكل مباشر عن الحفاظ على تجانس درجة الحرارة داخل المنطقة الساخنة للفرن، وزيادة كفاءة الطاقة، وحماية السلامة الهيكلية للفرن نفسه من الحرارة الشديدة.

يتجاوز دور العزل مجرد الاحتفاظ بالحرارة. إنه حارس سلامة العملية، ويؤثر بشكل مباشر على كل شيء بدءًا من الجودة المعدنية وتكاليف الطاقة وصولاً إلى وقت التشغيل وعمر خدمة الفرن.

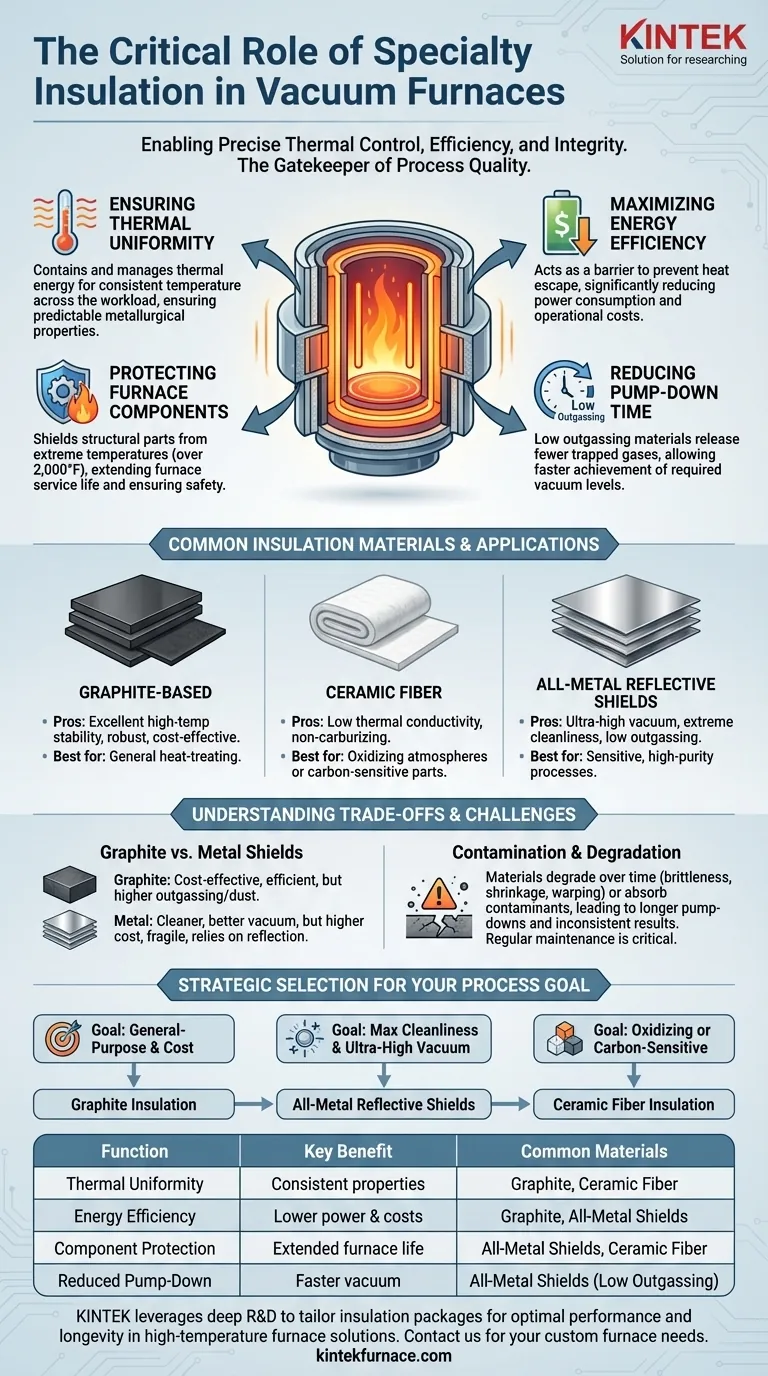

الوظائف الأساسية لعزل فرن التفريغ

يتم تحديد أداء فرن التفريغ بشكل أساسي من خلال نظام العزل الخاص به. كل وظيفة حاسمة لتحقيق عملية حرارية قابلة للتكرار وعالية الجودة.

ضمان التجانس الحراري

المهمة الأساسية للعزل هي احتواء وإدارة الطاقة الحرارية داخل المنطقة الساخنة - وهي المنطقة التي تتم فيها معالجة الأجزاء.

من خلال تقليل فقدان الحرارة، تضمن حزمة العزل أن تكون درجة الحرارة متسقة وموحدة عبر حمولة العمل بأكملها. هذا التجانس ضروري لتحقيق خصائص معدنية متوقعة ومتسقة في الأجزاء النهائية.

زيادة كفاءة الطاقة

يعمل نظام العزل المصمم جيدًا كحاجز، يمنع الطاقة الحرارية من الهروب إلى الغلاف الخارجي للفرن المبرد بالماء، أو الجدار البارد.

يقلل هذا الاحتواء بشكل كبير من الطاقة المطلوبة للوصول إلى درجة الحرارة المستهدفة والحفاظ عليها. والنتيجة هي انخفاض استهلاك الطاقة، وتقليل تكاليف التشغيل، وتقليل الضغط على عناصر التسخين.

حماية مكونات الفرن

درجات الحرارة القصوى داخل المنطقة الساخنة، التي تتجاوز غالبًا 2000 درجة فهرنهايت (1093 درجة مئوية)، ستتلف بسرعة المكونات الهيكلية للفرن إذا تركت بدون حماية.

يحمي العزل حجرة التفريغ، وموصلات الطاقة، والأنظمة الحيوية الأخرى من التدهور الحراري. وهذا يطيل عمر خدمة الفرن ويضمن التشغيل الآمن.

تقليل وقت الضخ

إحدى الوظائف الرئيسية، والتي غالبًا ما يتم التغاضي عنها، للعزل عالي الجودة هي تأثيره على أداء التفريغ. يتم اختيار مواد العزل المتخصصة لخصائصها المنخفضة لإطلاق الغازات.

إطلاق الغازات هو إطلاق الغازات والرطوبة المحبوسة عندما يتم تسخين مادة تحت التفريغ. المواد ذات إطلاق الغازات المنخفض تطلق جزيئات أقل، مما يسمح لمضخات التفريغ بالوصول إلى مستوى التفريغ المطلوب بشكل أسرع وأكثر كفاءة.

نظرة على مواد العزل الشائعة

يعتمد اختيار مادة العزل على درجة الحرارة القصوى للفرن، ومستوى التفريغ المطلوب، وجو العملية المحدد.

العزل القائم على الجرافيت

الجرافيت، على شكل ألواح صلبة، أو لباد ناعم، أو رقائق مركبة، هو المادة العازلة الأكثر شيوعًا لأفران التفريغ.

يوفر استقرارًا ممتازًا في درجات الحرارة العالية، وهو قوي ميكانيكيًا، ويوفر توازنًا جيدًا بين الأداء والتكلفة لمجموعة واسعة من تطبيقات المعالجة الحرارية العامة.

عزل الألياف السيراميكية

تُستخدم الألياف السيراميكية، مثل الألومينا، في التطبيقات التي يكون فيها تلوث الكربون من الجرافيت مصدر قلق أو عند التشغيل في أجواء غير كربنة.

توفر هذه المواد موصلية حرارية منخفضة جدًا ولكنها عادة ما تكون أكثر هشاشة ولها تصنيفات قصوى لدرجة الحرارة أقل مقارنة بالجرافيت.

دروع معدنية عاكسة بالكامل

بدلاً من امتصاص الحرارة، يستخدم هذا النوع من العزل طبقات متعددة من الصفائح المعدنية العاكسة، المصنوعة عادة من الموليبدينوم أو التنجستن.

تعكس كل طبقة الحرارة الإشعاعية مرة أخرى إلى المنطقة الساخنة. هذا التصميم مثالي لتحقيق مستويات التفريغ الفائق وضمان النظافة القصوى، حيث تتميز المعادن بخصائص إطلاق غازات منخفضة للغاية مقارنة بالألياف أو الجرافيت.

فهم المفاضلات

لا يوجد نوع عزل مثالي لكل سيناريو. فهم المفاضلات هو المفتاح لاختيار النظام الصحيح وتشخيص المشكلات المحتملة.

الجرافيت مقابل الدروع المعدنية

يعتبر عزل الجرافيت بشكل عام أكثر فعالية من حيث التكلفة وأكثر كفاءة حرارياً على أساس الموصلية البحتة. ومع ذلك، يمكن أن يكون مصدرًا لغبار الكربون ولديه معدلات إطلاق غازات أعلى، مما قد يكون ضارًا بالمواد الحساسة.

توفر الدروع المعدنية بالكامل بيئة أنظف بكثير وهي متفوقة لتطبيقات التفريغ العالي. عيوبها الرئيسية هي التكلفة الأولية الأعلى، وزيادة الهشاشة، وربما استهلاك طاقة أعلى بسبب اعتمادها على انعكاس الإشعاع.

خطر التلوث وإطلاق الغازات

مع مرور الوقت، يمكن لأي عزل أن يمتص الرطوبة أو يتلوث بالمنتجات الثانوية للعملية.

عند تسخينها، ستطلق هذه الملوثات غازات، مما يؤدي إلى أوقات ضخ أطول، وتلوث العملية، ونتائج غير متسقة. هذا هو السبب في أن الصيانة المناسبة للفرن وعمليات إزالة الغازات الدورية للعزل أمر بالغ الأهمية.

تدهور المواد بمرور الوقت

تتدهور جميع مواد العزل. يمكن أن يصبح الجرافيت هشًا، ويمكن أن تنكمش الألياف السيراميكية وتتشقق، ويمكن أن تتشوه الدروع المعدنية أو تصبح هشة.

يقلل هذا التدهور من الكفاءة الحرارية، ويضر بتجانس درجة الحرارة، ويمكن أن يؤدي في النهاية إلى فشل الفرن إذا لم يتم مراقبته ومعالجته من خلال الاستبدال المجدول.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار العزل الصحيح قرارًا استراتيجيًا يعتمد على متطلبات عمليتك المحددة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة: يوفر عزل الجرافيت أفضل مزيج من المتانة والأداء الحراري وفعالية التكلفة.

- إذا كان تركيزك الأساسي هو أقصى درجات النظافة أو التفريغ الفائق: تعد الدروع المعدنية العاكسة بالكامل الخيار الأفضل، على الرغم من تكلفتها العالية وهشاشتها.

- إذا كان تركيزك الأساسي هو المعالجة في الأجواء المؤكسدة أو للأجزاء الحساسة للكربون: يوفر عزل الألياف السيراميكية بديلاً ضروريًا للجرافيت.

في النهاية، نظام العزل هو الأساس غير المرئي الذي تبنى عليه كل دورة ناجحة لفرن التفريغ.

جدول الملخص:

| الوظيفة | الفائدة الرئيسية | المواد الشائعة |

|---|---|---|

| التجانس الحراري | خصائص معدنية متسقة | الجرافيت، الألياف السيراميكية |

| كفاءة الطاقة | استهلاك أقل للطاقة وتكاليف أقل | الجرافيت، الدروع المعدنية بالكامل |

| حماية المكونات | إطالة عمر خدمة الفرن | الدروع المعدنية بالكامل، الألياف السيراميكية |

| تقليل وقت الضخ | تحقيق تفريغ أسرع | الدروع المعدنية بالكامل (إطلاق غازات منخفض) |

هل تعاني من عدم اتساق درجة الحرارة أو ارتفاع تكاليف الطاقة في عملياتك الحرارية؟ نظام العزل الصحيح هو أساس فرن التفريغ الموثوق به. في KINTEK، نستفيد من خبرتنا العميقة في البحث والتطوير والتصنيع الداخلي لتقديم حلول متقدمة لأفران درجات الحرارة العالية - بما في ذلك أفران الكتم، الأنبوبية، الدوارة، التفريغ والجو، وأنظمة CVD/PECVD. تتيح لنا قدراتنا القوية على التخصيص تكييف حزمة العزل والمنطقة الساخنة بأكملها لتلبية متطلبات المواد والعمليات الخاصة بك بدقة، مما يضمن الأداء الأمثل والنظافة وطول العمر. اتصل بنا اليوم (#ContactForm) لمناقشة كيف يمكننا تصميم حل فرن يضمن سلامة وكفاءة عمليتك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- كيف يسهل تطبيق الضغط في فرن الضغط الساخن الفراغي عملية التلبيد للمركبات النحاسية؟ تحسين الكثافة

- كيف تساهم أفران التلبيد والتلدين الفراغي في زيادة كثافة مغناطيسات NdFeB؟

- ما هي آلية فرن التلبيد الفراغي لـ AlCoCrFeNi2.1 + Y2O3؟ تحسين معالجة السبائك عالية الإنتروبيا الخاصة بك

- ما هي مزايا فرن التلبيد بالكبس الساخن الفراغي للمركبات النحاسية الأرضية النادرة؟ الكثافة والنقاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة