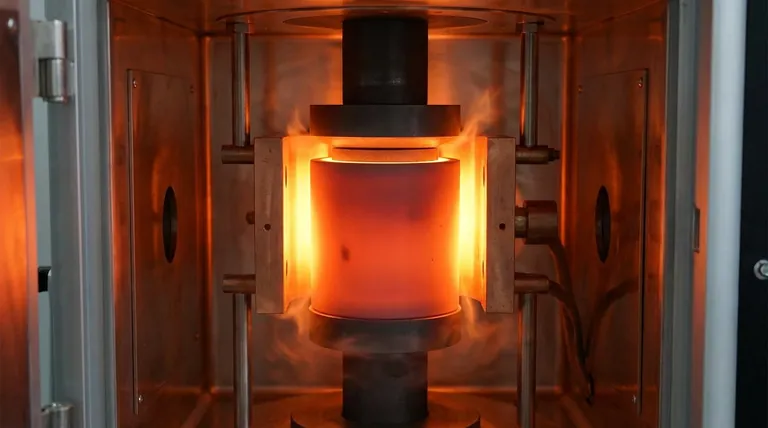

تعمل قوالب الجرافيت عالية النقاء كوعاء معالجة مركزي أثناء التلبيد بالبلازما الشرارية (SPS) للمركبات المدعمة بـ TiC والمكونة من SiC. تؤدي هذه القوالب ثلاثة أدوار متزامنة وحاسمة: تعمل كحاوية هندسية للمسحوق، وعنصر تسخين مقاوم يولد الطاقة الحرارية، ومكبس ميكانيكي ينقل ضغطًا موحدًا إلى العينة.

الفكرة الأساسية يسهل قالب الجرافيت "الاقتران الحراري الميكانيكي" المطلوب لتكثيف المركبات المقاومة. من خلال العمل في وقت واحد كمصدر حرارة ووسيط لنقل الضغط، فإنه يتيح التسخين السريع والتكثيف الكامل عند درجات حرارة تصل إلى 2000 درجة مئوية مع الحفاظ على الاستقرار البعدي.

الأدوار الوظيفية للقالب

العمل كعنصر تسخين مقاوم

في التلبيد التقليدي، يتم تطبيق الحرارة من الخارج. في SPS، يولد قالب الجرافيت نفسه الحرارة.

يتمتع القالب بموصلية كهربائية عالية. عندما تمر آلة SPS تيارًا مباشرًا نابضًا (DC) عبر القالب، فإنه يعمل كمقاوم.

تقوم هذه العملية بتحويل الطاقة الكهربائية مباشرة إلى حرارة جول. نظرًا لأن الحرارة تتولد مباشرة بجوار العينة وداخلها، فإن درجة الحرارة ترتفع بسرعة وكفاءة.

نقل الضغط الميكانيكي

القالب ليس حاوية ثابتة؛ إنه مكون ميكانيكي نشط. يعمل كوسيط لنقل الضغط المحوري إلى خليط مسحوق TiC-SiC.

يصل هذا الضغط عادةً إلى حدود تبلغ حوالي 50 إلى 60 ميجا باسكال للجرافيت القياسي عالي القوة.

تطبيق هذا الضغط أثناء التسخين أمر بالغ الأهمية. إنه يدفع الجسيمات معًا، ويعزز الانتشار الذري، ويساعد في تكسير التكتلات، مما يؤدي إلى كثافة أعلى في المركب النهائي.

ضمان الاحتواء الهندسي

على المستوى الكلي، يحدد القالب شكل وأبعاد المنتج النهائي.

يعمل كوعاء احتواء صلب يحافظ على خليط المسحوق السائب في مكانه. هذا يضمن أن المادة تشكل مادة صلبة متماسكة بدلاً من التدفق للخارج تحت الحمل المطبق.

لماذا الجرافيت مهم لمركبات TiC-SiC

الاستقرار الحراري في درجات الحرارة القصوى

يتطلب تلبيد المركبات القائمة على كربيد السيليكون (SiC) حرارة شديدة لتحقيق الكثافة الكاملة.

يحافظ الجرافيت عالي النقاء على قوته الهيكلية وسلامته في درجات حرارة تتراوح بين 1800 درجة مئوية و 2000 درجة مئوية.

بينما قد تلين مواد القوالب الأخرى أو تتشوه أو تذوب عند هذه الدرجات الحرارة، يظل الجرافيت مستقرًا، مما يضمن احتفاظ المركب بشكله الهندسي المقصود.

توزيع موحد للطاقة

يتطلب تحقيق بنية مجهرية موحدة في مركب مدعم بكربيد التيتانيوم (TiC) تسخينًا متساويًا.

يمتص قالب الجرافيت التيار النابض ويوزع الطاقة الحرارية الناتجة بالتساوي عبر العينة.

هذا يمنع "النقاط الساخنة" التي يمكن أن تؤدي إلى نمو غير متساوٍ للحبوب أو إجهادات متبقية داخل المصفوفة الخزفية.

فهم المفاضلات

قيود الضغط

بينما الجرافيت قوي في درجات الحرارة العالية، إلا أن له حدودًا ميكانيكية مقارنة بالمعادن المستخدمة في المعالجة ذات درجات الحرارة المنخفضة.

عادةً ما تتحمل قوالب الجرافيت عالية النقاء القياسية ضغوطًا تصل إلى 60 ميجا باسكال. تجاوز هذا الحد لفرض كثافة أعلى يخاطر بتكسير القالب أثناء العملية.

التفاعلات الكيميائية

الجرافيت نشط كيميائيًا في درجات الحرارة المرتفعة.

بينما يكون مفيدًا للتوصيل، هناك احتمال للتفاعلات السطحية بين الكربون في القالب والمساحيق المكونة إذا لم تتم إدارتها بشكل صحيح باستخدام رقائق حاجزة أو أجواء معالجة محددة.

اختيار الخيار الصحيح لهدفك

لزيادة فعالية قوالب الجرافيت عالية النقاء في عملية SPS الخاصة بك، ضع في اعتبارك أهداف المعالجة التالية:

- إذا كان تركيزك الأساسي هو التكثيف السريع: استخدم الموصلية العالية للقالب لزيادة معدلات التسخين، مما يتيح اقترانًا حراريًا ميكانيكيًا سريعًا يمنع خشونة الحبوب.

- إذا كان تركيزك الأساسي هو الدقة الهندسية: اعمل ضمن حدود الضغط الآمنة (عادةً أقل من 60 ميجا باسكال) لمنع تشوه القالب، مع الاعتماد على وقت الثبات في درجات الحرارة العالية (أكثر من 1800 درجة مئوية) لتحقيق الكثافة النهائية.

يعتمد النجاح في SPS على موازنة الطاقة الحرارية التي يولدها القالب مع الضغط الميكانيكي الذي يمكنه نقله بأمان.

جدول الملخص:

| الدور | الآلية الوظيفية | التأثير على مركبات TiC-SiC |

|---|---|---|

| التسخين المقاوم | يحول التيار المباشر النابض إلى حرارة جول | يتيح التسخين السريع والتكثيف الفعال عند 2000 درجة مئوية |

| نقل الضغط | ينقل 50-60 ميجا باسكال من الضغط المحوري | يعزز الانتشار الذري ويزيل المسامية |

| الاحتواء الهندسي | يحدد الشكل ويحتوي المساحيق السائبة | يضمن الاستقرار البعدي ويمنع تدفق المواد |

| الاستقرار الحراري | يحافظ على القوة في درجات الحرارة القصوى | يمنع تشوه القالب أثناء تلبيد السيراميك عالي الحرارة |

قم بتحسين تلبيد المواد المتقدمة الخاصة بك مع KINTEK

يتطلب تحقيق التكثيف الكامل في المركبات المقاومة مثل TiC-SiC أكثر من مجرد درجات حرارة عالية - بل يتطلب معدات مصممة بدقة. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أحدث أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغية، و CVD، بالإضافة إلى أفران المختبرات عالية الحرارة القابلة للتخصيص المصممة لتلبية احتياجات المعالجة الفريدة الخاصة بك.

سواء كنت تقوم بتحسين معلمات التلبيد بالبلازما الشرارية أو توسيع نطاق الإنتاج، فإن فريقنا على استعداد لمساعدتك في تحقيق تحكم فائق في الحبوب وأداء مواد متميز.

اتصل بـ KINTEK اليوم للعثور على حل التسخين المخصص الخاص بك!

المراجع

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارة SPS

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي مزايا استخدام أنبوب الكوارتز لقياسات العزل الكهربائي ذات درجات الحرارة العالية؟ تحسين الدقة والاستقرار

- ما هي التطبيقات الصناعية الأخرى لأفران البوتقة الجرافيتية بخلاف صهر المعادن؟ اكتشف معالجة المواد المتقدمة

- ما هي وظيفة نظام تبريد المياه المتداولة؟ تحسين تكثيف وإنتاجية زيت الانحلال الحراري

- ما هو دور رقائق الذهب (Au) أو البلاتين (Pt) أو البلاتين والإيريديوم (Pt-Ir) في تجارب صهر السيليكات؟

- ما هي أهمية استخدام أنابيب الكوارتز عالية النقاء في نمو MoS2؟ ضمان تخليق بلورات عالية النقاء

- ما هي الأنواع الرئيسية لأفران المختبرات؟ ابحث عن حلولك المثالية لدرجات الحرارة العالية

- ما هي الأدوار التي تلعبها قوالب الجرافيت عالية النقاء في التلبيد بالبلازما الشرارية (SPS)؟ افتح سر التلبيد بالبلازما الشرارية الفائق

- ما هي الاعتبارات الفنية لاستخدام البواتق المصنوعة من الألومينا؟ تحسين نقاء وتركيب السبائك عالية الإنتروبيا