تتمثل المهمة الأساسية لأفران الأنابيب والأجواء الصناعية ذات درجات الحرارة العالية في كربنة (تحلل حراري) أطر البوليمر العضوية. تقوم هذه الأفران بتسخين المادة إلى درجات حرارة قصوى (773 كلفن إلى 2773 كلفن) تحت جو خامل متحكم فيه لتجريد العناصر غير الكربونية وتحويل بنية الهلام.

الخلاصة الأساسية الدور الأساسي لهذه الأفران هو تحويل هلام البوليمر العضوي إلى هلام كربون مستقر من خلال التحلل الحراري والجرافيت. من خلال التحكم الدقيق في الحرارة وتكوين الغاز، تحدد المعدات الموصلية الكهربائية للهلام واستقراره الكيميائي ومساحة سطحه النوعية النهائية.

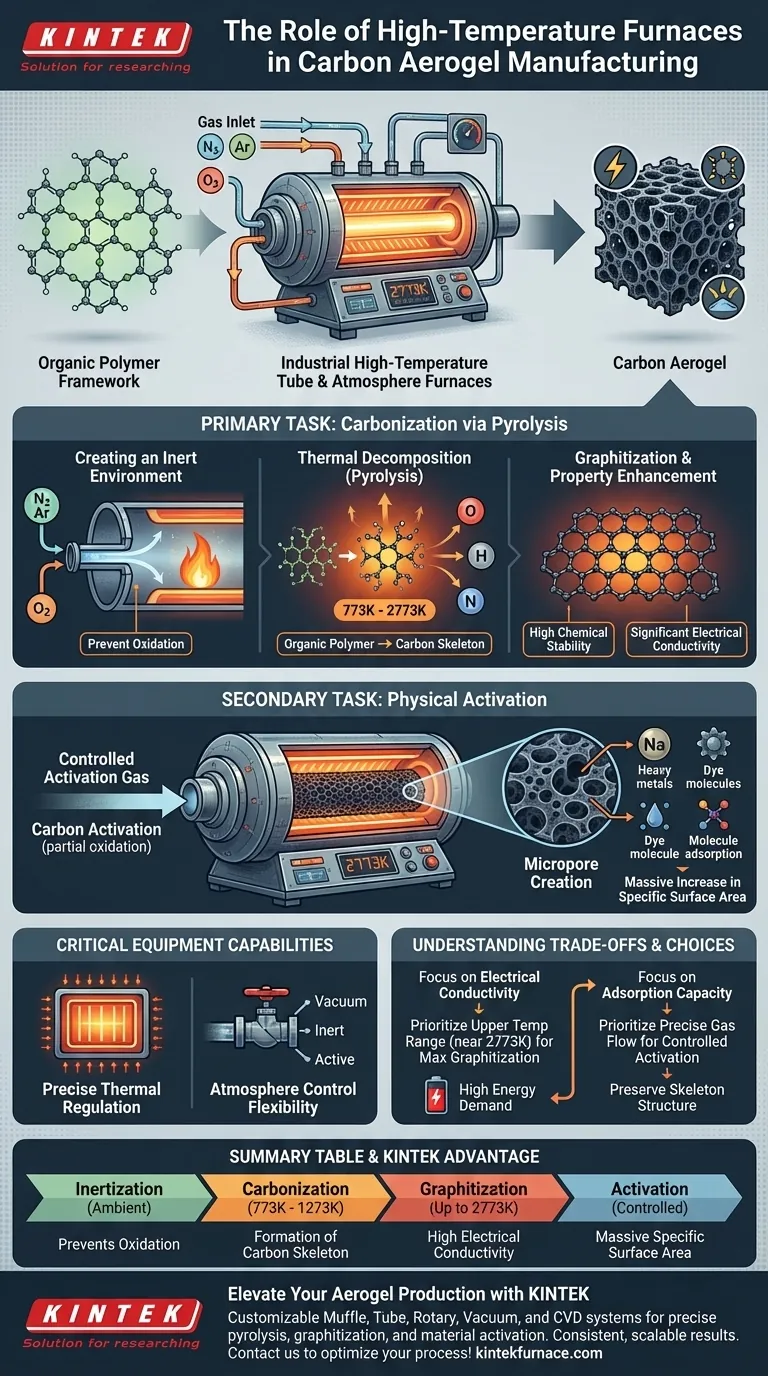

المهمة الأساسية: الكربنة عبر التحلل الحراري

إنشاء بيئة خاملة

الوظيفة الأكثر أهمية للفرن هي الحفاظ على جو خامل صارم.

من خلال إدخال غازات مثل النيتروجين أو الأرجون، يمنع الفرن المادة من الاحتراق ببساطة (الأكسدة) أثناء تسخينها.

التحلل الحراري

بمجرد إنشاء البيئة الخاملة، يرفع الفرن درجة الحرارة إلى ما بين 773 كلفن و 2773 كلفن.

تؤدي هذه الحرارة الشديدة إلى التحلل الحراري، وهي عملية تحلل تكسر بنية البوليمر العضوي.

تنقية العناصر

خلال عملية التحلل الحراري، يتم طرد العناصر غير الكربونية المتطايرة - وخاصة الأكسجين والهيدروجين والنيتروجين - من المادة.

يترك هذا هيكلًا كربونيًا نقيًا، مما يحول المادة بفعالية من بوليمر عضوي إلى هيكل كربوني غير عضوي.

الجرافيت وتعزيز الخواص

عند الطرف الأعلى من نطاق درجة الحرارة، يخضع الهيكل الكربوني للجرافيت.

يمنح هذا الترتيب الهيكلي للهلام استقرارًا كيميائيًا عاليًا و موصلية كهربائية كبيرة، مما يجعله مناسبًا للتطبيقات المتقدمة مثل الأقطاب الكهربائية.

المهمة الثانوية: التنشيط الفيزيائي

نقش البنية المجهرية

بالإضافة إلى الكربنة القياسية، غالبًا ما تستخدم هذه الأفران في معالجة التنشيط.

من خلال إدخال تدفق متحكم فيه من غاز التنشيط (الأكسدة الجزئية)، يسهل الفرن تفاعلات محددة "تنقش" المادة.

توسيع مساحة السطح

يخلق هذا التآكل المتحكم فيه شبكة واسعة من المسام الدقيقة داخل هلام الكربون.

النتيجة هي زيادة هائلة في مساحة السطح النوعية، مما يعزز قدرة المادة على امتصاص المعادن الثقيلة أو جزيئات الصبغة.

قدرات المعدات الحاسمة

تنظيم حراري دقيق

لتحقيق هياكل مسامية متسقة، يجب أن يستخدم الفرن وحدات تحكم متقدمة للإدارة الدقيقة لدرجة الحرارة.

تضمن أفران الأنابيب عالية الجودة التسخين المنتظم، مما يمنع النقاط الساخنة التي قد تسبب انكماشًا غير متساوٍ أو انهيارًا هيكليًا.

مرونة التحكم في الجو

يعمل الفرن كغرفة تفاعل مغلقة.

يسمح للمشغلين بالتبديل بين الفراغ، أو الغازات الخاملة للكربنة، أو الغازات النشطة للتنشيط، مما يوفر تنوعًا في قطعة واحدة من المعدات.

فهم المفاضلات

ارتفاع الطلب على الطاقة مقابل جودة المواد

تشغيل الأفران عند درجات حرارة تصل إلى 2773 كلفن يستهلك الكثير من الطاقة ويزيد من تكاليف التشغيل.

ومع ذلك، فإن درجات الحرارة الأعلى غير قابلة للتفاوض إذا كانت الموصلية الكهربائية العالية والجرافيت مطلوبة؛ درجات الحرارة المنخفضة تنتج كربونًا غير متبلور بموصلية أقل.

التمييز عن تخليق السلائف

من الضروري التمييز بين هذه الخطوة ذات درجة الحرارة العالية والمرحلة السابقة "sol-gel".

يتطلب انتقال sol-gel معدات ثابتة منخفضة الحرارة للتحكم في حجم الجسيمات؛ الفرن ذو درجة الحرارة العالية مخصص حصريًا للظروف القاسية للكربنة والتنشيط.

اتخاذ القرار الصحيح لهدفك

اختر بروتوكولات الفرن الخاصة بك بناءً على الخصائص المحددة التي تحتاجها في هلام الكربون النهائي.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: أعط الأولوية للأفران القادرة على الوصول إلى الحدود العليا لنطاق درجة الحرارة (بالقرب من 2773 كلفن) لزيادة الجرافيت إلى أقصى حد.

- إذا كان تركيزك الأساسي هو سعة الامتزاز: أعط الأولوية للأفران التي تحتوي على ضوابط تدفق غاز دقيقة لإدارة عملية التنشيط (الأكسدة الجزئية) دون تدمير الهيكل.

يعتمد النجاح في تصنيع هلام الكربون ليس فقط على تسخين المادة، بل على التنسيق الدقيق للجو ودرجة الحرارة لهندسة التركيب الذري.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة | الوظيفة الأساسية | خاصية المادة الناتجة |

|---|---|---|---|

| الخمول | بيئي | إزاحة الأكسجين | يمنع الأكسدة/الاحتراق |

| الكربنة | 773 كلفن - 1273 كلفن | التحلل الحراري (التحلل الحراري) | تكوين الهيكل الكربوني |

| الجرافيت | حتى 2773 كلفن | إعادة الترتيب الهيكلي | موصلية كهربائية عالية |

| التنشيط | متحكم فيه | الأكسدة الجزئية/النقش | مساحة سطح نوعية هائلة |

ارفع إنتاج هلام الكربون الخاص بك مع KINTEK

الدقة هي الفرق بين هيكل منهار وهلام كربون عالي الأداء. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD عالية الأداء، وجميعها قابلة للتخصيص بالكامل لتلبية متطلبات التحلل الحراري والجرافيت الخاصة بك. سواء كنت بحاجة إلى تجانس حراري فائق أو تحكم دقيق في الجو لتنشيط المواد، فإن أفران المختبرات والأفران الصناعية لدينا مصممة لتقديم نتائج متسقة وقابلة للتطوير.

هل أنت مستعد لتحسين عملية الكربنة الخاصة بك؟ اتصل بنا اليوم للعثور على الحل المثالي لدرجات الحرارة العالية لمختبرك!

دليل مرئي

المراجع

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي التطبيقات الأساسية لأفران الأنبوب المفرغة في علم المواد؟ أطلق العنان للدقة في تركيب المواد والمعالجة الحرارية

- لماذا يُفضل استخدام فرن الأنبوب العمودي لاختبارات التبريد؟شرح الفوائد الرئيسية

- ما هي درجة الحرارة العالية لفرن الأنبوب؟ فهم حد 1700 درجة مئوية والمكونات الرئيسية

- كيف يضمن فرن أنبوبي توزيعًا موحدًا لدرجة الحرارة؟ اكتشف آليات رئيسية للتدفئة الدقيقة

- ما هو الدور الذي تلعبه أفران الأنابيب الأفقية في أبحاث امتزاز المعادن الثقيلة؟ دليل المحاكاة الحرارية الدقيقة

- إلى ماذا يشير التصميم "المنفصل" في فرن الأنبوب المنفصل (منطقة واحدة)؟فتح الوصول السهل والدقة

- ما هو الغرض من استخدام فرن أنبوبي مع وحدة تسخين خارجية؟ عزل الآليات التحفيزية

- ما هي المزايا التقنية لاستخدام فرن أنبوبي عالي الدقة يعمل بالجو المتحكم فيه؟ إتقان تلبيد السيراميك الحساس