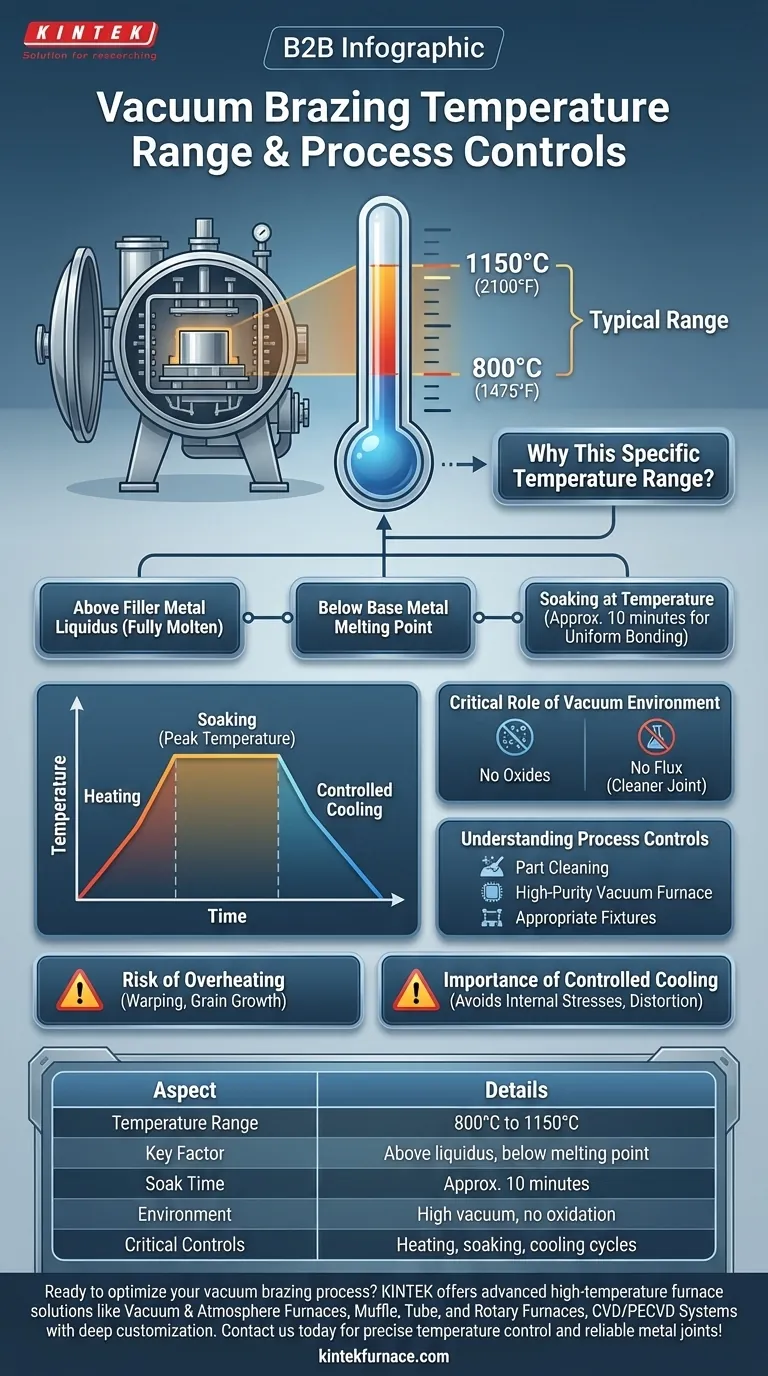

في اللحام بالنحاس في الفراغ، تُجرى العملية عادةً ضمن نطاق درجة حرارة يتراوح من 800 درجة مئوية إلى 1150 درجة مئوية (حوالي 1475 درجة فهرنهايت إلى 2100 درجة فهرنهايت). تُختار هذه الدرجة الحرارة بعناية لتكون أعلى من نقطة السيولة لمعدن الحشو المستخدم في اللحام بالنحاس - وهي درجة الحرارة التي يصبح عندها سائلاً بالكامل - ولكن أقل من نقطة انصهار المكونات التي يتم ربطها. تُحتفظ بالتجميع عند درجة الحرارة القصوى هذه، وهي خطوة تُعرف بـ "النقع"، لمدة قصيرة، غالبًا حوالي 10 دقائق، قبل أن تخضع لدورة تبريد مُتحكَّم فيها.

درجة الحرارة المحددة ليست رقمًا منفصلاً؛ إنها ذروة دورة حرارية مُتحكَّم بها بدقة. يعتمد نجاح اللحام بالنحاس في الفراغ على إدارة الملف الحراري بأكمله - التسخين، النقع، والتبريد - ضمن بيئة فراغ عالية لتحقيق رابطة معدنية نقية وخالية من التدفق.

لماذا هذا النطاق الحراري المحدد؟

يعد اختيار درجة حرارة اللحام بالنحاس قرارًا هندسيًا حاسمًا تمليه المواد المعنية. إنه توازن دقيق لضمان تدفق معدن الحشو بشكل صحيح دون إتلاف المواد الأم.

دور معدن الحشو

العامل الأساسي الذي يحدد درجة حرارة اللحام بالنحاس هو سبائك معدن الحشو. لكل سبيكة نطاق انصهار محدد، ويجب أن تكون درجة حرارة العملية عالية بما يكفي لتصبح سائلة بالكامل وتتدفق بحرية إلى المفصل.

درجات حرارة "السيولة" و"الصلابة"

لا تنصهر سبائك اللحام بالنحاس عند نقطة واحدة. إنها تنصهر على مدى محدد بواسطة نقطة الصلابة (عندما يبدأ الانصهار) ونقطة السيولة (عندما تكون ذائبة بالكامل). يجب أن تُضبط درجة حرارة اللحام بالنحاس فوق درجة حرارة السيولة لضمان أن يكون للسبيكة لزوجة منخفضة ضرورية للفعل الشعري.

النقع عند درجة الحرارة

بمجرد الوصول إلى درجة الحرارة القصوى، تُحتفظ بها ثابتة لمدة محددة. يضمن هذا "النقع" أن يصل التجميع بأكمله إلى درجة حرارة موحدة ويوفر وقتًا كافيًا لمعدن الحشو المنصهر لاختراق المفصل بالكامل، مما يخلق رابطة قوية ومستمرة.

الدور الحاسم لبيئة الفراغ

إجراء هذه العملية في الفراغ هو ما يميز اللحام بالنحاس في الفراغ. درجة الحرارة تكون فعالة فقط لأن الغلاف الجوي قد أُزيل.

منع الأكسدة

الفراغ العالي (غياب الأكسجين والغازات التفاعلية الأخرى) يمنع تكون الأكاسيد على أسطح كل من المعادن الأساسية ومعدن الحشو. تعمل الأكاسيد كحاجز يمنع معدن الحشو من الترطيب والترابط مع المواد الأساسية.

التخلص من الحاجة إلى التدفق

في اللحام بالنحاس التقليدي، يُستخدم التدفق الكيميائي لإزالة الأكاسيد. يحقق اللحام بالنحاس في الفراغ نفس الهدف من خلال بيئة نظيفة، مما ينتج عنه مفصل أنظف بدون خطر احتجاز التدفق، والذي يمكن أن يسبب التآكل ونقاط ضعف.

فهم ضوابط العملية

إن تحقيق درجة الحرارة الصحيحة هو جزء واحد فقط من عملية لحام بالنحاس ناجحة في الفراغ. يجب التحكم في العملية بأكملها بدقة.

الأمر أكثر من مجرد درجة حرارة

يعتمد النجاح على سلسلة من المتغيرات المُتحكَّم فيها. يشمل ذلك تنظيف الأجزاء بدقة قبل التجميع، واستخدام فرن فراغي عالي النقاء، وتصميم تركيبات مناسبة لتثبيت الأجزاء في المحاذاة أثناء الدورة الحرارية.

خطر ارتفاع درجة الحرارة

يمكن أن يكون تجاوز درجة الحرارة المطلوبة ضارًا. فقد يتسبب في انحناء المعادن الأساسية، أو ترهلها، أو تضخم حبيباتها، مما يقلل من خصائصها الميكانيكية. في الحالات القصوى، يمكن أن يؤدي ذلك إلى الانصهار غير المقصود للمواد الأم.

أهمية التبريد المتحكم فيه

معدل التبريد بعد النقع لا يقل أهمية عن التسخين. يمكن أن يؤدي معدل التبريد غير المتحكم فيه أو السريع بشكل مفرط إلى إجهادات داخلية، أو تشوه، أو تكوين أطوار معدنية هشة في المفصل، مما يضر بسلامته.

اتخاذ الخيار الصحيح لهدفك

لتحديد عملية اللحام بالنحاس في الفراغ بشكل صحيح، يجب عليك مراعاة العلاقة بين المواد وتصميم المفصل والتطبيق النهائي.

- إذا كان تركيزك الأساسي على اختيار المواد: تأكد من أن درجة حرارة سيولة معدن الحشو أقل بكثير من نقطة انصهار أو درجة حرارة المعالجة الحرارية لموادك الأساسية.

- إذا كان تركيزك الأساسي على قوة المفصل وموثوقيته: شدد على ضوابط العملية، وحدد معايير نظافة صارمة ودورة حرارية محددة جيدًا، بما في ذلك وقت النقع ومعدل تبريد متحكم فيه.

- إذا كان تركيزك الأساسي على التصميم للتصنيع: صمم المفصل بمسافات محسّنة لخصائص تدفق معدن الحشو المختار عند درجة حرارة اللحام بالنحاس المحددة.

إن إتقان اللحام بالنحاس في الفراغ يعني إتقان العملية الحرارية بأكملها، وليس مجرد الوصول إلى درجة حرارة مستهدفة.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| نطاق درجة الحرارة | من 800 درجة مئوية إلى 1150 درجة مئوية (حوالي 1475 درجة فهرنهايت إلى 2100 درجة فهرنهايت) |

| العامل الرئيسي | فوق نقطة سيولة معدن الحشو، وأسفل نقطة انصهار المعدن الأساسي |

| وقت النقع | عادة حوالي 10 دقائق لربط موحد |

| البيئة | فراغ عالي لمنع الأكسدة وإزالة التدفق |

| الضوابط الحاسمة | دورات التسخين والنقع والتبريد المتحكم فيها |

هل أنت مستعد لتحسين عملية اللحام بالنحاس في الفراغ؟ في KINTEK، نحن متخصصون في تقديم حلول أفران متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من قسم البحث والتطوير المتميز لدينا وقدرات التصنيع الداخلية، نقدم منتجات مثل أفران الفراغ والجو، وأفران الكتم، والأفران الأنبوبية والدوارة، بالإضافة إلى أنظمة CVD/PECVD، وكلها تتميز بقدرات تخصيص عميقة لتلبية متطلباتك التجريبية المحددة. سواء كنت في مجال الفضاء، أو السيارات، أو الأبحاث، فإن خبرتنا تضمن وصلات معدنية قوية وموثوقة مع تحكم دقيق في درجة الحرارة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها