في جوهره، تتحدد قدرة التسخين لفرن الصندوق من خلال عناصر التسخين الخاصة به، والتي تُصنّف بشكل أساسي إما كسبائك معدنية أو مواد خزفية/غير معدنية متقدمة. تشمل الأنواع الأكثر شيوعًا أسلاك المقاومة المعدنية (مثل FeCrAl وNiCr) لدرجات الحرارة المنخفضة، وكربيد السيليكون (SiC) أو ثنائي سيليكات الموليبدينوم (MoSi2) لتطبيقات درجات الحرارة العالية.

إن اختيار عنصر التسخين ليس عشوائيًا؛ بل هو قرار هندسي حاسم تمليه بالكامل تقريبًا درجة حرارة التشغيل القصوى المطلوبة للفرن والبيئة الكيميائية (الغلاف الجوي) داخل الغرفة.

عناصر التسخين المعدنية: عصب العمل

تُعد العناصر المعدنية شائعة في الأفران ذات الأغراض العامة، خاصة تلك التي تعمل عند 1200 درجة مئوية أو أقل. وهي تعمل عن طريق مقاومة تدفق الكهرباء، مما يولد حرارة.

سلك المقاومة (FeCrAl، NiCr)

تعد سبائك الحديد والكروم والألومنيوم (FeCrAl) والنيكل والكروم (NiCr) أكثر عناصر التسخين انتشارًا في الأفران المخبرية والصناعية التي تعمل حتى 1200 درجة مئوية.

تُلف هذه الأسلاك عادةً على شكل ملفات وتُثبّت في أخاديد داخل عزل الفرن أو تُلف حول أنابيب خزفية. يزيد هذا التصميم المضمّن من انتظام الحرارة ويحمي العناصر.

الموليبدينوم (سلك، قضبان)

الموليبدينوم معدن حراري قادر على الوصول إلى درجات حرارة عالية جدًا، أعلى بكثير مما تستطيع أسلاك المقاومة القياسية تحمله.

ومع ذلك، يتأكسد الموليبدينوم بسهولة بوجود الهواء عند درجات حرارة عالية. لذلك، لا يمكن استخدامه إلا في الأفران التي تعمل بالتفريغ أو في جو خامل/مختزل.

العناصر الخزفية وغير المعدنية: متخصصون في الأداء العالي

عندما تتجاوز درجات الحرارة 1200 درجة مئوية، يتجه المهندسون إلى المواد الخزفية أو غير المعدنية المتقدمة التي توفر استقرارًا ومتانة فائقة في الحرارة الشديدة.

كربيد السيليكون (SiC)

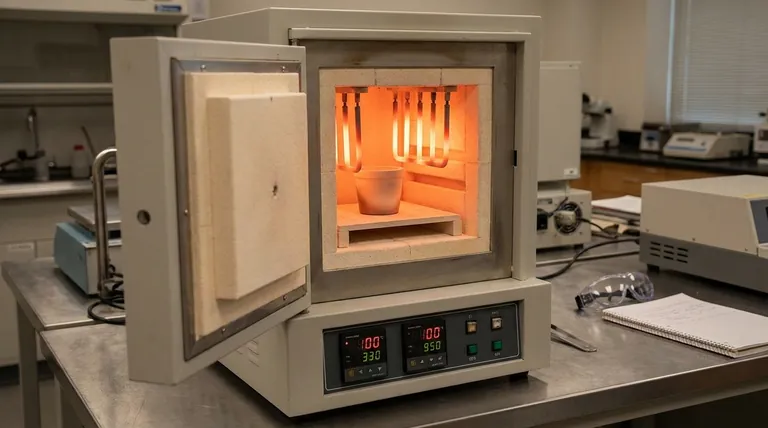

عناصر كربيد السيليكون متينة وموثوقة وقادرة على العمل في درجات حرارة تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت) في الهواء. غالبًا ما تتشكل على شكل قضبان أو على شكل حرف U.

تُعرف عناصر SiC بقوتها العالية ومقاومتها للصدمات الحرارية، مما يجعلها خيارًا متينًا للعديد من عمليات درجات الحرارة العالية.

ثنائي سيليكات الموليبدينوم (MoSi2)

لأعلى درجات الحرارة في الهواء، يعد ثنائي سيليكات الموليبدينوم الخيار الأفضل، فهو قادر على التشغيل المستمر عند 1700 درجة مئوية وحتى الوصول إلى ذروة تتجاوز 1800 درجة مئوية (3272 درجة فهرنهايت).

تُعلّق هذه العناصر دائمًا تقريبًا من سقف الفرن وتتدلى بحرية في الغرفة. يسمح هذا التكوين بالاستبدال السهل ويمنع التفاعل مع عزل الفرن عند درجات الحرارة القصوى.

الجرافيت

يمكن لعناصر الجرافيت تحقيق أعلى درجات الحرارة على الإطلاق، متجاوزة 2000 درجة مئوية وحتى تقترب من 3000 درجة مئوية. وهي ضرورية لتطبيقات متخصصة مثل الغرافيت أو بعض عمليات اللحام بالتفريغ.

مثل الموليبدينوم، يجب استخدام الجرافيت في التفريغ أو جو خامل لمنعه من التأكسد السريع والاحتراق.

فهم المفاضلات: درجة الحرارة، الجو، والتكلفة

يتضمن اختيار العنصر موازنة متطلبات الأداء مقابل قيود المواد والتكلفة.

درجة حرارة التشغيل القصوى

هذا هو العامل الأهم على الإطلاق. العنصر الذي يعمل فوق الحد الأقصى الموصى به سيفشل بسرعة.

- < 1200 درجة مئوية: سلك FeCrAl / NiCr هو المعيار وفعال من حيث التكلفة.

- 1200 درجة مئوية - 1600 درجة مئوية: كربيد السيليكون (SiC) هو الخيار النموذجي.

- > 1600 درجة مئوية في الهواء: ثنائي سيليكات الموليبدينوم (MoSi2) ضروري.

- > 1600 درجة مئوية في التفريغ/الخامل: الموليبدينوم أو الجرافيت مطلوبان.

جو الفرن

البيئة الكيميائية داخل الفرن هي القيد الثاني الحاسم. استخدام العنصر الخاطئ في جو مؤكسد (هواء) هو خطأ شائع ومكلف.

ستُدمّر عناصر مثل الموليبدينوم والجرافيت بفعل الأكسجين عند درجات حرارة عالية. في المقابل، تشكل SiC وMoSi2 طبقة زجاجية واقية (ثاني أكسيد السيليكون) تسمح لهما بالعمل في الهواء.

العمر الافتراضي والتكلفة

تأتي العناصر عالية الأداء مثل MoSi2 بتكلفة أولية أعلى ولكنها توفر قدرة حرارية لا مثيل لها. يتأثر العمر الافتراضي لأي عنصر بكثافة الاستخدام، وسرعة دورات التسخين/التبريد، والتلوث الكيميائي من العملية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يتوافق قرارك النهائي مع أهداف المعالجة الخاصة بك.

- إذا كان تركيزك الأساسي على المعالجة الحرارية العامة أو العمل المخبري دون 1200 درجة مئوية: فإن فرنًا مزودًا بعناصر سلك مقاومة FeCrAl أو NiCr يقدم أفضل توازن بين التكلفة والأداء.

- إذا كان تركيزك الأساسي على التلبيد بدرجة حرارة عالية أو المعالجة في الهواء (حتى 1700 درجة مئوية): يجب عليك استخدام فرن مزود بعناصر كربيد السيليكون (SiC) أو ثنائي سيليكات الموليبدينوم (MoSi2).

- إذا كان تركيزك الأساسي على معالجة التفريغ بدرجة حرارة عالية جدًا أو في جو خامل: يتطلب تطبيقك فرنًا مزودًا بعناصر الموليبدينوم أو الجرافيت.

مواءمة خصائص عنصر التسخين مع درجة حرارة التشغيل والجو الخاص بك هو المفتاح لعملية حرارية ناجحة وموثوقة.

جدول الملخص:

| نوع عنصر التسخين | أقصى درجة حرارة (درجة مئوية) | توافق الجو | التطبيقات الشائعة |

|---|---|---|---|

| سلك FeCrAl / NiCr | حتى 1200 | الهواء، مؤكسد | المعالجة الحرارية العامة، العمل المخبري |

| كربيد السيليكون (SiC) | حتى 1600 | الهواء، مؤكسد | التلبيد بدرجة حرارة عالية، عمليات قوية |

| ثنائي سيليكات الموليبدينوم (MoSi2) | أكثر من 1800+ | الهواء، مؤكسد | أعلى عمليات الهواء الحراري، حرارة عالية مستدامة |

| الموليبدينوم | فوق 1600 | تفريغ، خامل/مختزل | معالجة بالتفريغ بدرجة حرارة عالية، استخدامات متخصصة |

| الجرافيت | فوق 2000 | تفريغ، خامل/مختزل | الجرافيت، تطبيقات درجة حرارة عالية للغاية |

عزّز قدرات مختبرك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة خيارات موثوقة مثل أفران التمفل، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والأداء. لا تقبل بأقل من الأفضل—اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل التسخين المثالي لاحتياجاتك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا يعتبر التكليس ضروريًا لتكوين طور NaFePO4؟ هندسة فوسفات الصوديوم والحديد عالي الأداء

- ما هي وظيفة أفران الصناديق ذات درجات الحرارة العالية في المختبرات في معالجة سبائك الألومنيوم T6؟ مفتاح قوة المواد

- ما هي أهمية دقة التحكم في درجة الحرارة في الأفران عالية الحرارة لثاني أكسيد التيتانيوم المشوب بالكربون؟

- كيف يتم استخدام فرن التبطين المخروطي المختبري خلال مرحلة إزالة المادة الرابطة لأجسام HAp الخضراء؟ التحكم الدقيق في الحرارة

- ما هو الدور الذي تلعبه أفران المقاومة الصندوقية ذات درجات الحرارة العالية في التلبيد؟ إتقان تكثيف الأنابيب الإلكتروليتية