في جوهره، تم تصميم فرن المعالجة الحرارية الفراغية للمواد التي تتطلب بيئة نقية ومتحكم بها لتحقيق أعلى إمكاناتها. تُستخدم هذه العملية لمجموعة واسعة من المعادن والسبائك عالية الأداء والسيراميك المتقدم والمكونات الإلكترونية حيث يكون أي تفاعل مع الغازات الجوية أثناء التسخين ضارًا بسلامة المنتج النهائي وأدائه.

إن قرار استخدام فرن فراغي يرجع إلى الحاجة إلى تحكم بيئي مطلق. من خلال إزالة الغازات المتفاعلة مثل الأكسجين، تمنع العملية عيوب السطح مثل الأكسدة وإزالة الكربنة، مما يضمن حصول المواد على خصائصها المعدنية والفيزيائية الدقيقة والمقصودة.

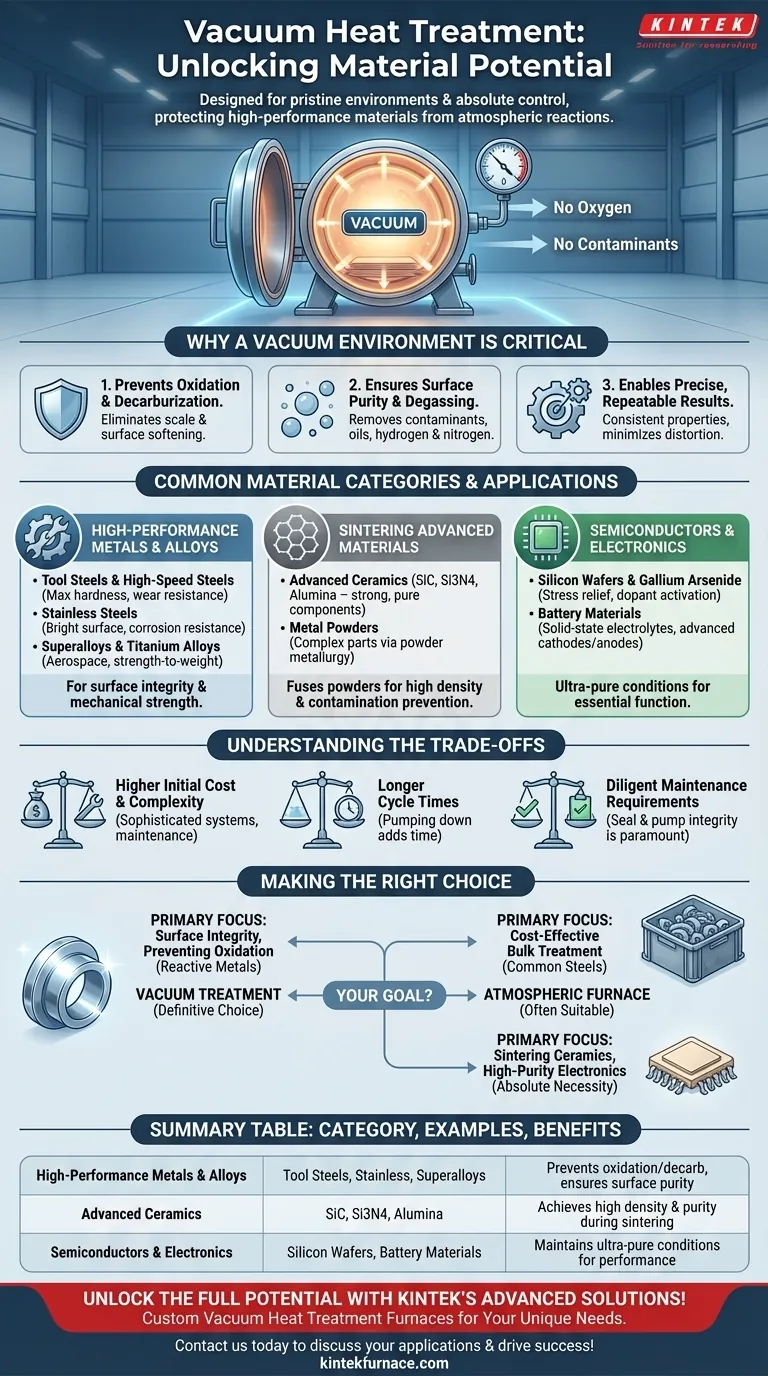

لماذا تعتبر بيئة الفراغ حرجة

الوظيفة الأساسية لفرن الفراغ ليست مجرد تسخين مادة، ولكن حمايتها أثناء كونها ساخنة ومتفاعلة معدنيًا. توفر هذه البيئة المتحكم بها العديد من المزايا المميزة على الأفران التقليدية.

منع الأكسدة وإزالة الكربنة

في درجات الحرارة المرتفعة، تتفاعل معظم المعادن بسهولة مع الأكسجين الموجود في الهواء، لتشكل طبقة من القشور أو الأكسيد على السطح. يمكن أن يؤدي ذلك إلى تدمير تشطيب السطح وتغيير الأبعاد. وبالمثل، يمكن أن يتفاعل محتوى الكربون في الفولاذ مع الغلاف الجوي، وهي عملية تسمى إزالة الكربنة، والتي تؤدي إلى تليين السطح وتقليل عمر التعب. يلغي الفراغ هذه التفاعلات المدمرة.

ضمان نقاء السطح وإزالة الغازات

تعمل بيئة الفراغ على تنقية سطح المادة بنشاط. يمكنها سحب الملوثات والزيوت والغازات المذابة غير المرغوب فيها مثل الهيدروجين والنيتروجين من المعدن، وهي عملية تعرف باسم إزالة الغازات. هذا أمر بالغ الأهمية بشكل خاص لمنع التهشيم الهيدروجيني في بعض السبائك.

تمكين نتائج دقيقة وقابلة للتكرار

من خلال إزالة متغير التفاعل الجوي، يسمح فرن الفراغ بتحكم دقيق للغاية في دورة التسخين والتبريد. وهذا يضمن أن كل جزء في دفعة، وكل دفعة بمرور الوقت، يحقق نفس الخصائص المحددة تمامًا، مما يقلل من التشوه والإجهاد الحراري.

فئات المواد والتطبيقات الشائعة

الفوائد الفريدة للمعالجة بالفراغ تجعلها الخيار الأمثل لمجموعة محددة من فئات المواد المتطلبة.

المعادن والسبائك عالية الأداء

هذه هي الفئة الأكثر شيوعًا. العملية ضرورية للمواد التي تكون فيها سلامة السطح والقوة الميكانيكية ذات أهمية قصوى.

- فولاذ الأدوات والفولاذ عالي السرعة: يحقق أقصى صلابة ومقاومة للتآكل دون طبقة سطحية ناعمة، منزوعة الكربنة.

- الفولاذ المقاوم للصدأ: يحافظ على سطح لامع ونظيف ويحافظ على خصائصه المقاومة للتآكل.

- السبائك الفائقة وسبائك التيتانيوم: تُستخدم بكثرة في صناعة الطيران، هذه المواد شديدة التفاعل عند درجات الحرارة وتتطلب فراغًا لمنع التهشيم والحفاظ على نسبة القوة إلى الوزن.

تلبيد المواد المتقدمة

التلبيد هو عملية صهر المساحيق في كتلة صلبة باستخدام الحرارة. الفراغ أمر بالغ الأهمية لمنع التلوث وتحقيق كثافة عالية.

- السيراميك المتقدم: مواد مثل كربيد السيليكون ونيتريد السيليكون والألومينا تُلبد في فراغ لإنتاج مكونات قوية ونقية.

- المساحيق المعدنية: تُستخدم في علم المعادن المساحيق لإنشاء أجزاء معقدة من التيتانيوم والسبائك الفائقة والمعادن الأخرى.

أشباه الموصلات والإلكترونيات

تعتمد صناعة الإلكترونيات على مواد فائقة النقاء، وأي تلوث يمكن أن يدمر وظيفة المكون.

- رقائق السيليكون وزرنيخيد الغاليوم: يُستخدم التلدين الفراغي لتخفيف الإجهاد وتنشيط المضافات دون إدخال شوائب.

- مواد البطاريات: تُعالج المواد الناشئة للكهرباء الصلبة والكاثودات/الأنودات المتقدمة في فراغ لضمان النقاء والأداء.

فهم المقايضات

بينما تعتبر قوية، فإن المعالجة الحرارية الفراغية ليست الحل لكل تطبيق. فهم قيودها هو المفتاح لاتخاذ قرار مستنير.

تكلفة أولية وتعقيد أعلى

أفران الفراغ هي آلات متطورة ذات أنظمة ضخ معقدة، وأختام، وأجهزة تحكم. وهذا يجعلها أغلى بكثير في الشراء والتركيب من الأفران الجوية التقليدية.

أوقات دورة أطول

تضيف عملية ضخ الغرفة إلى مستوى الفراغ المطلوب وقتًا إلى بداية كل دورة. بالنسبة للأجزاء ذات الحجم الكبير والهامش المنخفض، يمكن أن يكون هذا عيبًا كبيرًا مقارنة بسرعة الفرن الجوي المستمر.

متطلبات صيانة دقيقة

سلامة نظام الفراغ أمر بالغ الأهمية. تتطلب الأختام والمضخات والغرفة نفسها فحصًا وصيانة منتظمة لمنع التسربات وضمان الأداء المتسق. وهذا يضيف إلى التكاليف التشغيلية.

اتخاذ القرار الصحيح لهدفك

يعتمد القرار بين المعالجة الفراغية والجويّة بالكامل على حساسية المواد ومتطلبات جودة الجزء النهائي.

- إذا كان تركيزك الأساسي هو سلامة السطح ومنع الأكسدة: فإن المعالجة بالفراغ هي الخيار الحاسم، خاصة للمعادن المتفاعلة مثل التيتانيوم وفولاذ الأدوات والسبائك الفائقة.

- إذا كان تركيزك الأساسي هو المعالجة بالجملة الفعالة من حيث التكلفة للفولاذ الشائع: غالبًا ما يكون الفرن الجوي التقليدي أكثر ملاءمة، حيث قد لا تبرر الفوائد الوقائية للفراغ التكلفة الإضافية ووقت الدورة.

- إذا كان تركيزك الأساسي هو تلبيد السيراميك المتقدم أو إنشاء مكونات إلكترونية عالية النقاء: فإن فرن الفراغ ليس مجرد خيار بل ضرورة مطلقة لمنع التلوث.

في النهاية، يعد اختيار فرن فراغي قرارًا لتحديد أولويات سلامة المواد والأداء الأقصى فوق جميع الاعتبارات الأخرى.

جدول الملخص:

| فئة المواد | أمثلة شائعة | الفوائد الرئيسية |

|---|---|---|

| المعادن والسبائك عالية الأداء | فولاذ الأدوات، الفولاذ المقاوم للصدأ، السبائك الفائقة، سبائك التيتانيوم | يمنع الأكسدة وإزالة الكربنة، ويضمن نقاء السطح وقوته |

| السيراميك المتقدم | كربيد السيليكون، نيتريد السيليكون، الألومينا | يحقق كثافة ونقاء عاليين أثناء التلبيد |

| أشباه الموصلات والإلكترونيات | رقائق السيليكون، زرنيخيد الغاليوم، مواد البطاريات | يحافظ على ظروف فائقة النقاء لتخفيف الإجهاد والأداء |

أطلق العنان للإمكانات الكاملة لموادك مع حلول المعالجة الحرارية الفراغية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة خيارات أفران درجات الحرارة العالية مثل أفران الغرفة وأفران الأنبوب والأفران الدوارة وأفران الفراغ والجو وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز سلامة المواد وأدائها. تواصل معنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة ودفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم