المادة التي تقع في قلب أي عنصر تسخين يتم اختيارها لقدرتها على تحويل الطاقة الكهربائية إلى حرارة بكفاءة وموثوقية. المواد الأكثر شيوعًا هي السبائك المعدنية، وعلى رأسها النيكروم (نيكل-كروم) و الكانثال (حديد-كروم-ألومنيوم). بالنسبة لدرجات الحرارة الأكثر تطرفًا أو البيئات المتخصصة، تُستخدم مواد غير معدنية مثل كربيد السيليكون و ثنائي سيليسيد الموليبدينوم.

إن اختيار مادة عنصر التسخين هو مقايضة هندسية متعمدة. لا يتعلق الأمر بإيجاد مادة "أفضل" واحدة، بل بموازنة المقاومة الكهربائية للمادة، ومتانتها في درجات الحرارة العالية، ومقاومتها للأكسدة مقابل التكلفة وبيئة التشغيل لتطبيق معين.

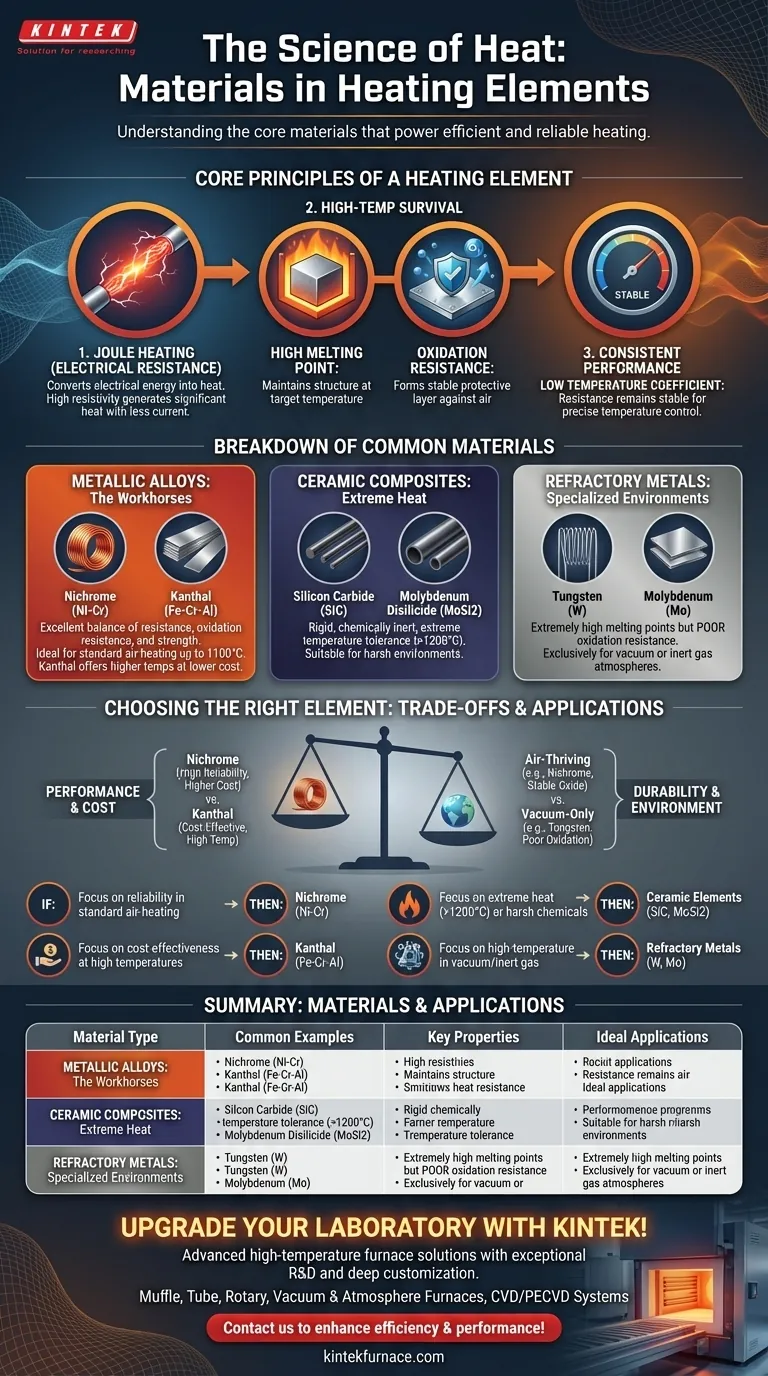

المبادئ الأساسية لعنصر التسخين

لفهم سبب استخدام مواد معينة، يجب علينا أولاً فهم المتطلبات الأساسية للمهمة. تتمثل الوظيفة الأساسية لعنصر التسخين في أن يصبح ساخنًا عند مرور الكهرباء من خلاله وأن ينجو من القيام بذلك بشكل متكرر.

دور المقاومة الكهربائية

يعمل كل عنصر تسخين على مبدأ يُعرف باسم تسخين جول. عندما يتدفق تيار كهربائي عبر مادة ذات مقاومة كهربائية، يتم تحويل الطاقة إلى حرارة.

المادة ذات المقاومة النوعية العالية مثالية. فهي تولد حرارة كبيرة بتيار أقل مقارنة بمادة ذات مقاومة منخفضة، مما يجعل النظام أكثر كفاءة وإحكامًا.

النجاة من درجات الحرارة العالية

يجب أن تكون المادة المختارة قادرة على تحمل حرارتها دون تدهور. خاصيتان حاسمتان هنا: نقطة انصهار عالية ومقاومة للأكسدة.

تضمن نقطة الانصهار العالية بقاء العنصر صلبًا ومستقرًا هيكليًا عند درجة حرارة التشغيل المستهدفة.

تعتبر مقاومة الأكسدة ربما العامل الأكثر أهمية لطول العمر. في درجات الحرارة العالية، تتفاعل معظم المعادن مع الأكسجين الموجود في الهواء، مكونة طبقة أكسيد يمكن أن تجعل العنصر هشًا وتتسبب في فشله. تحظى المواد مثل النيكروم بتقدير كبير لأنها تشكل طبقة أكسيد واقية ومستقرة تمنع المزيد من التآكل.

ضمان أداء ثابت

للحصول على تسخين يمكن التنبؤ به والتحكم فيه، يجب أن تظل مقاومة العنصر ثابتة نسبيًا مع تغير درجة حرارته. تُعرف هذه الخاصية باسم معامل درجة حرارة منخفض للمقاومة.

إذا تغيرت مقاومة المادة بشكل كبير مع الحرارة، فإن خرج الطاقة سيتقلب، مما يجعل الحفاظ على درجة حرارة دقيقة أمرًا صعبًا.

تحليل لمواد عناصر التسخين الشائعة

تنقسم المواد عمومًا إلى فئات بناءً على تركيبها وظروف التشغيل المثالية. لكل منها ملف تعريف مميز من نقاط القوة والضعف.

السبائك المعدنية: القوى العاملة

هذه هي المواد الأكثر شيوعًا الموجودة في الأجهزة اليومية والأفران الصناعية.

- النيكروم (نيكل-كروم): غالبًا ما يُعتبر المعيار الذهبي، ويوفر النيكروم (عادة 80٪ نيكل، 20٪ كروم) مزيجًا ممتازًا من المقاومة العالية، ومقاومة الأكسدة الفائقة، والليونة الجيدة. ويحافظ على قوته جيدًا في درجات الحرارة العالية.

- الكانثال (حديد-كروم-ألومنيوم): كبديل رائد للنيكروم، فإن سبائك الحديد والكروم والألومنيوم أقل تكلفة ويمكنها غالبًا العمل في درجات حرارة أعلى. ميزتها الأساسية هي الفعالية من حيث التكلفة لتطبيقات درجات الحرارة العالية.

المركبات الخزفية: للحرارة القصوى

عندما تتجاوز درجات الحرارة حدود السبائك المعدنية، تكون هناك حاجة إلى مواد قائمة على السيراميك.

- كربيد السيليكون (SiC): هذه المادة صلبة وخاملة كيميائيًا ويمكن أن تعمل في الهواء الطلق في درجات حرارة عالية جدًا. غالبًا ما يتم تشكيلها على شكل قضبان أو أنابيب.

- ثنائي سيليسيد الموليبدينوم (MoSi2): معروف بأدائه الاستثنائي في درجات الحرارة العالية ومقاومته للتآكل، ويستخدم MoSi2 في الأفران الصناعية والمختبرية الأكثر تطلبًا.

المعادن المقاومة للحرارة: للبيئات المتخصصة

تتميز هذه المعادن بنقاط انصهار عالية للغاية ولكن لديها ضعف واحد حاسم: تتأكسد تقريبًا على الفور في الهواء عند درجات الحرارة العالية.

- التنغستن والموليبدينوم: تستخدم هذه المواد حصريًا في أفران التفريغ أو البيئات المليئة بغاز خامل. إن مقاومتها الضعيفة للأكسدة تجعلها غير مناسبة على الإطلاق للتسخين في الهواء الطلق.

فهم المفاضلات

إن اختيار عنصر التسخين لا يتعلق أبدًا بمقياس واحد. إنه دائمًا توازن بين العوامل المتنافسة.

الأداء مقابل التكلفة

يوفر النيكروم أداءً وموثوقية رائعين في جميع الجوانب، ولكنه يأتي بتكلفة أعلى بسبب محتواه العالي من النيكل. يوفر الكانثال (حديد-كروم-ألومنيوم) حلاً أكثر اقتصادية للعديد من تطبيقات درجات الحرارة العالية، مما يمثل مقايضة مباشرة بين تكلفة المادة وخصائص الأداء المحددة.

المتانة مقابل البيئة

بيئة التشغيل هي قيد غير قابل للتفاوض. المادة مثل التنغستن لديها نقطة انصهار هائلة ولكن سيتم تدميرها في ثوانٍ إذا تم تشغيلها في الهواء. في المقابل، تم تصميم عنصر النيكروم خصيصًا للازدهار في الهواء عن طريق تكوين طبقة الأكسيد الواقية الخاصة به.

نطاق درجة الحرارة مقابل فئة المادة

يساعد نموذج ذهني بسيط في توجيه الاختيار. للتسخين للأغراض العامة حتى حوالي 1100 درجة مئوية (2000 درجة فهرنهايت)، تعتبر السبائك المعدنية هي الخيار المفضل. للحرارة القصوى فوق ذلك، تكون المركبات الخزفية ضرورية. للحرارة العالية في فراغ متحكم فيه، تكون المعادن المقاومة للحرارة هي الخيار الوحيد.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بهدفك الأساسي وقيود التشغيل.

- إذا كان تركيزك الأساسي هو الموثوقية في تطبيقات تسخين الهواء القياسية: تعتبر سبائك النيكروم (نيكل-كروم) هي المعيار الصناعي المثبت والموثوق به لطول العمر والأداء الثابت.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة في درجات الحرارة العالية: توفر سبائك الحديد والكروم والألومنيوم (Fe-Cr-Al) مثل الكانثال توازنًا ممتازًا بين القدرة على تحمل درجات الحرارة العالية وتكلفة المواد المنخفضة.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة قصوى (أعلى من 1200 درجة مئوية) أو بيئات كيميائية قاسية: تعتبر العناصر الخزفية مثل كربيد السيليكون (SiC) أو ثنائي سيليسيد الموليبدينوم (MoSi2) هي الخيار الضروري.

- إذا كان تركيزك الأساسي هو التسخين بدرجة حرارة عالية داخل فراغ أو جو خامل: تكون المعادن المقاومة للحرارة مثل التنغستن أو الموليبدينوم مطلوبة بسبب نقاط انصهارها العالية وعدم قدرتها على البقاء في وجود الأكسجين.

إن فهم خصائص المواد الأساسية هذه يمكّنك من اختيار عنصر مصمم للأداء وطول العمر والكفاءة في سياقك المحدد.

جدول ملخص:

| نوع المادة | أمثلة شائعة | الخصائص الرئيسية | التطبيقات المثالية |

|---|---|---|---|

| السبائك المعدنية | النيكروم، الكانثال | مقاومة نوعية عالية، مقاومة للأكسدة، أداء مستقر | التسخين بالهواء القياسي حتى 1100 درجة مئوية، حلول فعالة من حيث التكلفة |

| المركبات الخزفية | كربيد السيليكون، ثنائي سيليسيد الموليبدينوم | تحمل درجات حرارة قصوى، خمول كيميائي | درجات حرارة عالية (>1200 درجة مئوية) أو بيئات قاسية |

| المعادن المقاومة للحرارة | التنغستن، الموليبدينوم | نقاط انصهار عالية جدًا، مقاومة ضعيفة للأكسدة | أجواء التفريغ أو الغاز الخامل فقط |

قم بترقية مختبرك باستخدام حلول KINTEK المتقدمة للأفران عالية الحرارة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة تسخين موثوقة. تشمل مجموعة منتجاتنا أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق قوي لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك وأدائك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الوظائف الأساسية لأنبوب التنتالوم (Ta) في تخليق KBaBi؟ مقاومة التآكل الأساسية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي الفوائد الأربعة الرئيسية للتحكم المتقدم في الطاقة في التسخين الصناعي؟ تعزيز الكفاءة والدقة والسلامة

- ما الذي يجب مراعاته عند اختيار عناصر التسخين المصنوعة من الجرافيت لتطبيق معين؟ قم بتحسين عملية درجات الحرارة العالية لديك

- لماذا يُعد الخمول الكيميائي خاصية مهمة لأنابيب الكوارتز؟ ضمان النقاء والموثوقية في العمليات ذات درجة الحرارة العالية

- كيف تُستخدم عناصر التسخين MoSi₂ في صناعة الزجاج؟ تحقيق النقاء والدقة في إنتاج الزجاج

- لماذا يعتبر تحديد الموضع الدقيق لمزدوجة حرارية من النوع K بالقرب من العينة أمرًا بالغ الأهمية؟ ضمان دقة أبحاث خام الحديد القصوى

- ما هي الميزة التي تتمتع بها عناصر التسخين المصنوعة من كربيد السيليكون على عناصر التسخين المعدنية التقليدية؟ أطلق العنان للأداء المتين في درجات الحرارة العالية