لاختيار عنصر التسخين الجرافيتي المناسب، يجب عليك تقييم ثلاثة عوامل تشغيلية أساسية: درجة حرارة التشغيل القصوى، وتكرار وشدة الدورات الحرارية، والبيئة الكيميائية داخل الفرن الخاص بك. يعد الاختيار دالة مباشرة لموازنة درجة مادة الجرافيت وتصميمه المادي مقابل المتطلبات المحددة لعملية درجات الحرارة العالية لديك.

إن عنصر التسخين الجرافيتي الأمثل ليس مجرد العنصر ذي أعلى تصنيف لدرجة الحرارة. إنه العنصر الذي تتطابق درجة مادته ونقاوته وتصميمه الهندسي بدقة مع الإجهادات الحرارية والميكانيكية والكيميائية لتطبيقك، مما يضمن الموثوقية وعمر خدمة يمكن التنبؤ به.

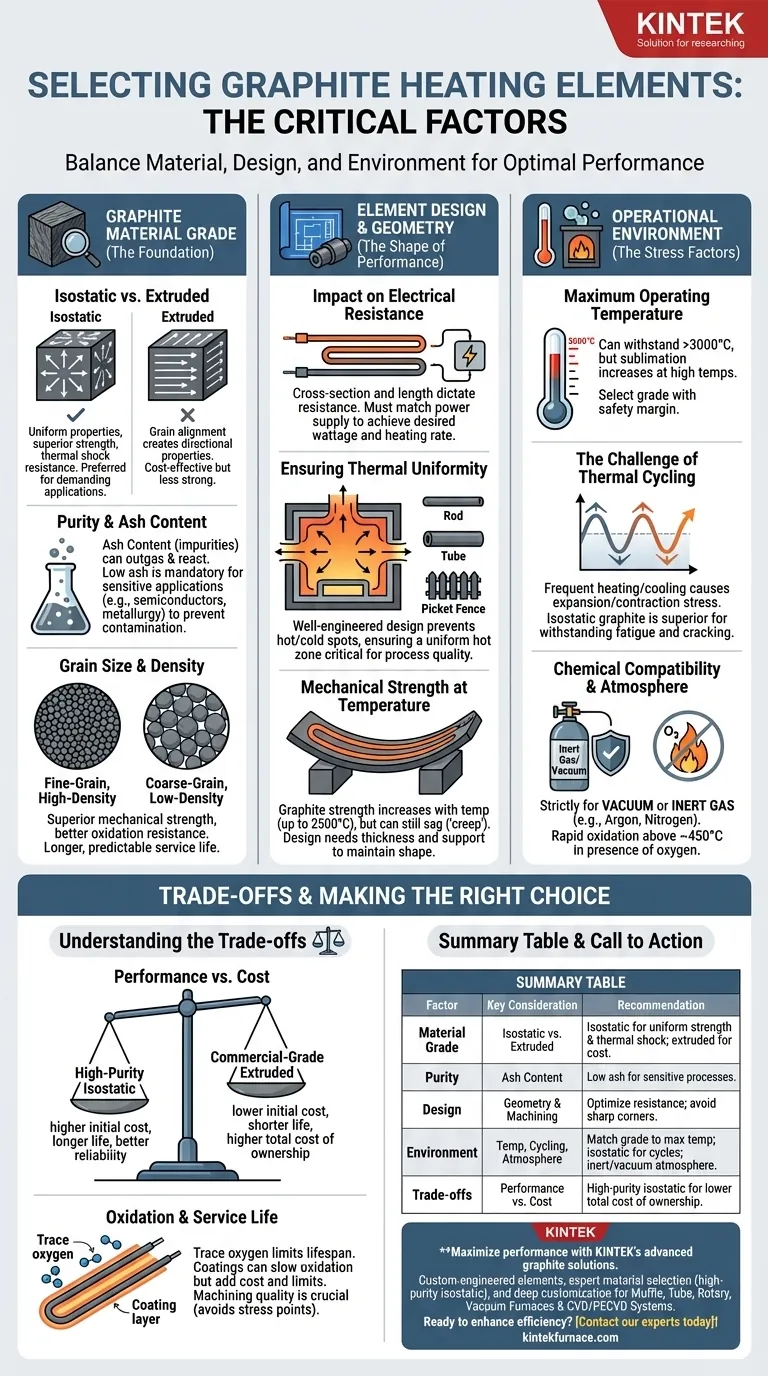

الأساس: درجة مادة الجرافيت

قبل النظر في شكل العنصر أو حجمه، يجب أن تبدأ بالمواد الخام. يعد نوع كتلة الجرافيت المستخدمة في التشغيل الآلي أهم عامل يحدد أداء العنصر وعمره الافتراضي.

الجرافيت المتساوي القياس مقابل المبثوق

يتم تشكيل الجرافيت المضغوط متساوي القياس عن طريق تطبيق ضغط متساوٍ من جميع الاتجاهات. يؤدي هذا إلى إنشاء مادة متجانسة للغاية (متساوية الخواص) ذات خصائص متسقة وقوة فائقة ومقاومة ممتازة للصدمات الحرارية. وهو الخيار المفضل للتطبيقات الصعبة.

يتم تشكيل الجرافيت المبثوق عن طريق دفع المادة عبر قالب. تؤدي هذه العملية إلى محاذاة حبيبات الجرافيت، مما ينتج عنه خصائص تختلف باختلاف الاتجاه (غير متجانسة الخواص). على الرغم من أنه أكثر فعالية من حيث التكلفة، إلا أنه أقل قوة بشكل عام وأقل ملاءمة للأشكال المعقدة أو البيئات عالية الإجهاد.

النقاء ومحتوى الرماد

تعتبر نقاوة الجرافيت حاسمة لمنع تلوث المواد التي تتم معالجتها ("الحمل"). يمكن أن يتطاير محتوى الرماد، الذي يمثل الشوائب غير الجرافيتية، عند درجات حرارة عالية ويتفاعل مع منتجك. بالنسبة للتطبيقات الحساسة مثل تصنيع أشباه الموصلات أو علم المعادن، يعد محتوى الرماد المنخفض جدًا إلزاميًا.

حجم الحبيبات والكثافة

توفر مادة الجرافيت ذات الحبيبات الدقيقة والكثافة العالية عمومًا قوة ميكانيكية فائقة ومقاومة أفضل للأكسدة. وهذا يجعله أكثر قوة وأقل عرضة للتآكل، مما يؤدي إلى عمر خدمة أطول ويمكن التنبؤ به، خاصة في الأفران غير المغلقة تمامًا.

تصميم العنصر وهندسته

الطريقة التي يتم بها تشكيل عنصر التسخين من كتلة الجرافيت الخام لها آثار عميقة على أدائه الكهربائي واستقراره الميكانيكي. إن قدرة الشركة المصنعة على التشغيل الآلي لا تقل أهمية عن المادة نفسها.

التأثير على المقاومة الكهربائية

يحدد مساحة المقطع العرضي وطول العنصر مقاومته الكهربائية الإجمالية. هذا معلم تصميم حاسم يجب مطابقته مع إمكانيات الجهد والتيار لمصدر الطاقة الخاص بك لتحقيق خرج الطاقة المطلوب (الواط) ومعدل التسخين.

ضمان التوحيد الحراري

يعد تصميم العنصر أساسيًا لإنشاء "منطقة ساخنة" موحدة داخل الفرن. تشمل الأشكال الشائعة قضبان وأنابيب بسيطة أو تصميمات أكثر تعقيدًا على شكل ثعبان أو "سياج وتد". يوزع التصميم الهندسي الجيد الحرارة بالتساوي، مما يمنع النقاط الساخنة أو الباردة التي يمكن أن تضر بعمليتك.

القوة الميكانيكية عند درجة الحرارة

الجرافيت فريد من نوعه حيث أن قوته تزداد مع درجة الحرارة، وتبلغ ذروتها حوالي 2500 درجة مئوية. ومع ذلك، لا يزال من الممكن أن يترهل أو يتشوه تحت وزنه بمرور الوقت ("الزحف"). يجب أن يتضمن تصميم العنصر سمكًا كافيًا وهياكل دعم مناسبة للحفاظ على شكله وسلامته عند درجة حرارة التشغيل القصوى.

بيئة التشغيل

ستمارس ظروف التشغيل المحددة لفرنكك إجهادًا مستمرًا على عناصر التسخين. يعد مطابقة العنصر لهذه الظروف أمرًا ضروريًا للموثوقية.

درجة حرارة التشغيل القصوى

في حين أن الجرافيت يمكنه تحمل درجات حرارة تزيد عن 3000 درجة مئوية في فراغ أو جو خامل، فإن معدل التسامي (تحوله من صلب إلى غاز مباشرة) يزداد بشكل كبير عند درجات الحرارة العالية جدًا. اختر درجة مصنفة لدرجة الحرارة المستهدفة مع هامش أمان مريح.

تحدي الدورات الحرارية

في كل مرة يتم فيها تسخين الفرن وتبريده، يتمدد عنصر التسخين وينكمش، مما يؤدي إلى إجهاد ميكانيكي. يمكن أن تؤدي الدورات الحرارية المتكررة أو السريعة إلى الإجهاد والتشقق. الجرافيت متساوي القياس أفضل بكثير في قدرته على تحمل هذا الإجهاد مقارنة بالدرجات المبثوقة.

التوافق الكيميائي والجو

سوف يتأكسد الجرافيت ويحترق بسرعة في وجود الأكسجين عند درجات حرارة أعلى من حوالي 450 درجة مئوية (842 درجة فهرنهايت). لذلك، فإن عناصر الجرافيت مخصصة للاستخدام في أجواء الفراغ أو الغاز الخامل (مثل الأرجون أو النيتروجين). يجب عليك أيضًا مراعاة التفاعلات المحتملة بين الجرافيت وأي غازات عملية أو مواد يتم تسخينها.

فهم المفاضلات

يتضمن اختيار عنصر التسخين موازنة الأولويات المتنافسة. يعد التقييم الموضوعي لهذه المفاضلات أمرًا أساسيًا لاتخاذ استثمار سليم.

الأداء مقابل التكلفة

الجرافيت متساوي القياس عالي النقاء وذو حبيبات دقيقة أغلى بكثير من الجرافيت المبثوق من الدرجة التجارية. ومع ذلك، فإن عمر الخدمة الأطول، وتحسين نقاء العملية، والموثوقية الأكبر يمكن أن يؤدي إلى انخفاض التكلفة الإجمالية للملكية في التطبيقات الصعبة.

الأكسدة وعمر الخدمة

لا يوجد فراغ أو جو خامل مثالي. ستكون هناك دائمًا كميات ضئيلة من الأكسجين وبخار الماء موجودة، وهي العوامل الرئيسية التي تحد من عمر العنصر. في حين أن الطلاءات الواقية (مثل كربيد السيليكون) يمكن أن تبطئ هذه العملية، إلا أنها تضيف تكلفة ولها قيودها الحرارية الخاصة.

أهمية جودة التشغيل الآلي

حتى أفضل مادة جرافيت يمكن أن تفشل قبل الأوان إذا تم تشغيلها آليًا بشكل غير صحيح. تخلق الزوايا الحادة أو خدوش السطح أو علامات الأدوات نقاط تركيز الإجهاد حيث يمكن أن تتشكل الشقوق وتنتشر أثناء الدورة الحرارية. الشراكة مع عامل تشغيل آلي ماهر وذو خبرة في الجرافيت أمر غير قابل للتفاوض.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هدف عمليتك الأساسي لتوجيه اختيارك النهائي.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء والأداء (على سبيل المثال، البحث والتطوير، أشباه الموصلات): إعطاء الأولوية للجرافيت متساوي القياس عالي النقاء وذو الحبيبات الدقيقة والعمل مع المورد الخاص بك لإنشاء تصميم مُحسَّن لهندسة الفرن المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاج الحساس للتكلفة وعالي الحجم: قم بتقييم ما إذا كان الجرافيت المبثوق عالي الجودة يمكن أن يلبي احتياجاتك بعناية، ولكن تتبع عمر الخدمة الخاص به بدقة لحساب التكلفة الحقيقية لكل دورة.

- إذا كان تركيزك الأساسي هو تحمل الدورات الحرارية القاسية: اختر جرافيتًا متساوي القياس عالي الكثافة وتصميمًا يقلل من الزوايا الحادة ويوفر دعمًا ميكانيكيًا قويًا.

يحول النهج المنهجي للاختيار عنصر التسخين من جزء استهلاكي بسيط إلى مكون استراتيجي يعزز استقرار العملية والتحكم فيها.

جدول ملخص:

| عامل الاختيار | الاعتبار الرئيسي | التوصية |

|---|---|---|

| درجة المادة | الجرافيت متساوي القياس مقابل المبثوق | متساوي القياس لقوة موحدة ومقاومة للصدمات الحرارية؛ مبثوق للتطبيقات الحساسة للتكلفة. |

| النقاء | محتوى الرماد | محتوى رماد منخفض للعمليات الحساسة (مثل أشباه الموصلات) لمنع التلوث. |

| التصميم | الهندسة وجودة التشغيل الآلي | تحسين المقطع العرضي للمقاومة الكهربائية؛ تجنب الزوايا الحادة لتقليل نقاط الإجهاد. |

| بيئة التشغيل | درجة الحرارة، الدورات، الجو | طابق الدرجة مع درجة الحرارة القصوى؛ استخدم الجرافيت متساوي القياس للدورات الحرارية المتكررة؛ تأكد من وجود جو خامل/فراغ. |

| المفاضلات | الأداء مقابل التكلفة | يوفر الجرافيت متساوي القياس عالي النقاء عمر خدمة أطول وموثوقية، مما يقلل من التكلفة الإجمالية للملكية. |

عزز أداء وعمر خدمة فرنك ذي درجات الحرارة العالية مع حلول KINTEK المتقدمة للتسخين بالجرافيت. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين مصممة بدقة ومصممة خصيصًا لتلبية متطلباتك الفريدة. تضمن خبرتنا في اختيار المواد (بما في ذلك الجرافيت متساوي القياس عالي النقاء وذو الحبيبات الدقيقة) والتصميم المخصص التوحيد الحراري الأمثل والاستقرار الميكانيكي والتوافق الكيميائي لتطبيقك. سواء كنت بحاجة إلى أفران الغلاف، أو الأنبوبية، أو الدوارة، أو الفراغ والجو، أو أنظمة CVD/PECVD، فإن قدراتنا العميقة في التخصيص توفر الموثوقية والتحكم في العملية. هل أنت مستعد لتعزيز كفاءة فرنك؟ اتصل بخبرائنا اليوم لمناقشة احتياجاتك!

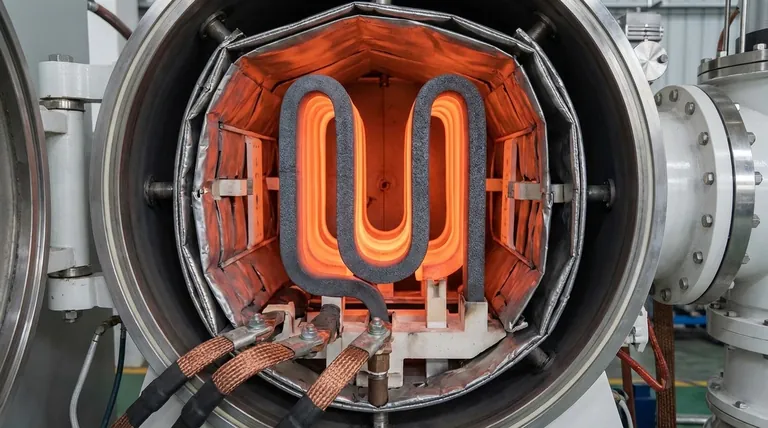

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة