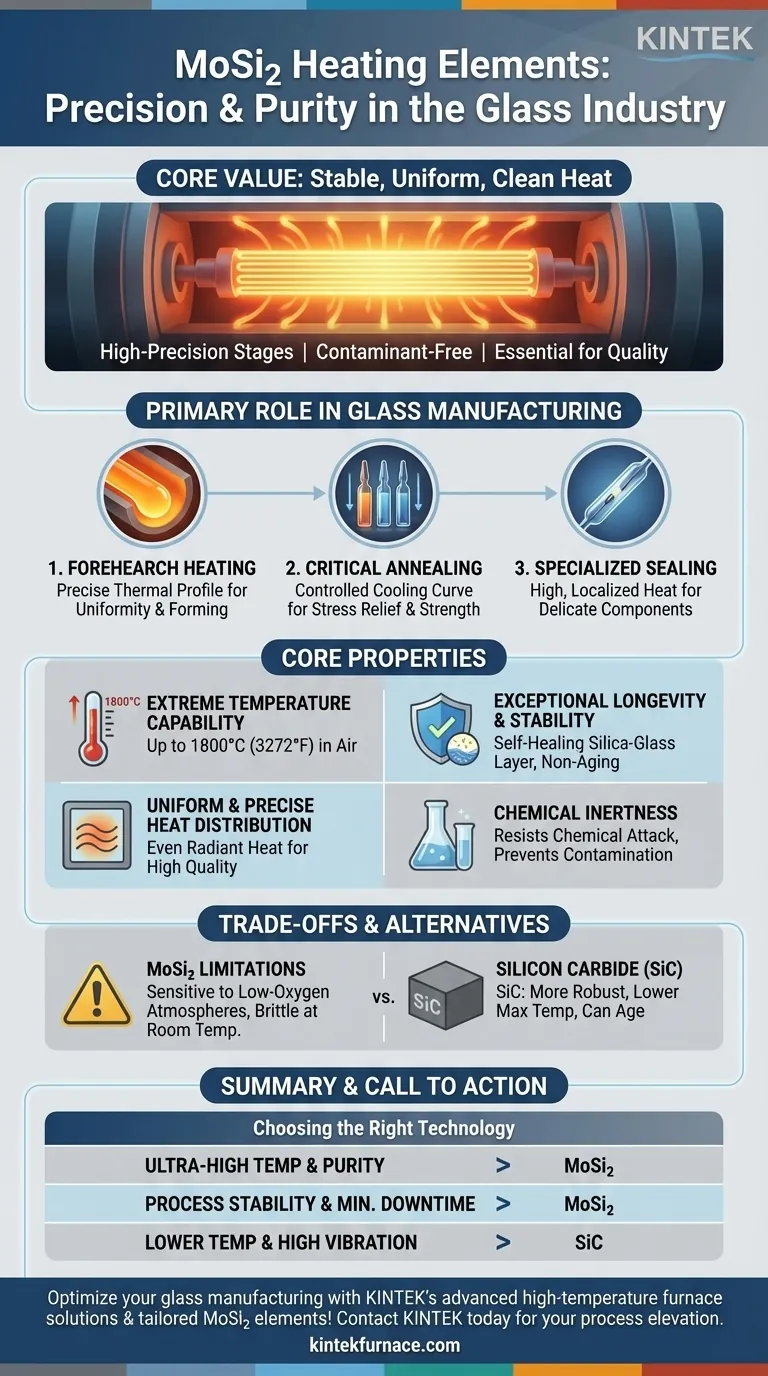

في صناعة الزجاج، تُستخدم عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi₂) بشكل أساسي في المراحل النهائية وعالية الدقة من الإنتاج. توجد هذه العناصر بشكل شائع لتوفير حرارة خالية من الملوثات في الأفران الأمامية لأفران الصهر، وهو أمر بالغ الأهمية لعمليات مثل تلدين أمبولات الزجاج وختم المكونات الإلكترونية مثل مفاتيح القصب.

القيمة الأساسية لعناصر MoSi₂ في تصنيع الزجاج لا تكمن فقط في قدرتها على الوصول إلى درجات حرارة قصوى، بل في قدرتها على توفير حرارة مستقرة للغاية وموحدة ونظيفة. هذه الدقة ضرورية لضمان الجودة النهائية، والقوة، والوضوح لمنتج الزجاج.

الدور الأساسي لـ MoSi₂ في تصنيع الزجاج

لا تُستخدم عناصر MoSi₂ عادةً للصهر الأولي للمواد الخام بكميات كبيرة، وهي عملية تتطلب طاقة عالية للغاية. بدلاً من ذلك، تجعل خصائصها الفريدة لا غنى عنها للمراحل النهائية الأكثر حساسية للحرارة.

التسخين والتكييف في الفرن الأمامي

يُعد الفرن الأمامي قناة حاسمة تنقل الزجاج المنصهر من الفرن الرئيسي إلى آلات التشكيل. التحكم في درجة الحرارة في هذه المنطقة أمر بالغ الأهمية.

توفر عناصر MoSi₂ الملف الحراري الدقيق اللازم لجلب الزجاج إلى اللزوجة المطلوبة تمامًا للتشكيل، مما يضمن توحيد المنتج وتقليل العيوب.

عمليات التلدين الحرجة

التلدين هو عملية تبريد الزجاج ببطء لتخفيف الضغوط الداخلية التي يمكن أن تسبب تشققه أو تحطمه.

تسمح الحرارة الإشعاعية الموحدة من عناصر MoSi₂ بمنحنى تبريد متحكم فيه للغاية. وهذا أمر حيوي لإنتاج منتجات قوية ومستقرة مثل أمبولات المختبرات أو غيرها من الأواني الزجاجية عالية القيمة.

تطبيقات الختم المتخصصة

تعتبر الحرارة العالية والمحلية من هذه العناصر مثالية للمهام المتخصصة. ومن الأمثلة الرئيسية على ذلك ختم مفاتيح القصب، حيث يجب صهر الزجاج حول المكونات الإلكترونية الدقيقة دون التسبب في تلف أو تلوث.

الخصائص الأساسية التي تدفع إلى اعتمادها

يُعزى تفضيل عناصر MoSi₂ في تطبيقات الزجاج المحددة هذه إلى مزيج فريد من الخصائص المادية.

قدرة درجات الحرارة القصوى

يمكن لعناصر MoSi₂ أن تعمل باستمرار في الهواء عند درجات حرارة تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت). يوفر هذا الحد الأقصى لدرجة الحرارة نافذة تشغيل واسعة لمعالجة أنواع مختلفة من الزجاج المتخصص.

طول العمر الاستثنائي والاستقرار

على عكس العديد من العناصر المعدنية، لا "تتقدم" عناصر MoSi₂ بالمعنى التقليدي. فهي تشكل طبقة واقية من زجاج السيليكا على سطحها "تلتئم ذاتيًا" إذا تعرضت للتلف، مما يمنع المزيد من الأكسدة ويضمن عمر خدمة طويل جدًا ويمكن التنبؤ به.

توزيع حرارة موحد ودقيق

توفر هذه العناصر الحرارة بشكل أساسي من خلال الإشعاع الحراري، مما يؤدي إلى توزيع درجة حرارة متساوٍ جدًا داخل غرفة الفرن. هذا التوحيد غير قابل للتفاوض للحصول على تلدين عالي الجودة.

الخمول الكيميائي

تجعل طبقة السيليكا الواقية العنصر مقاومًا للغاية للهجوم الكيميائي وتضمن عدم إدخال ملوثات إلى جو الفرن. وهذا أمر بالغ الأهمية للحفاظ على نقاء الزجاج ووضوحه البصري.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن عناصر MoSi₂ ليست حلاً عالميًا. فهم قيودها أمر أساسي للتطبيق الصحيح وتجنب الأعطال المكلفة.

الحساسية للجو

يجب خفض درجة حرارة التشغيل القصوى لعناصر MoSi₂ في الأجواء منخفضة الأكسجين. لا يمكن أن تتشكل طبقة السيليكا الواقية أو يتم الحفاظ عليها بدون أكسجين كافٍ، مما يؤدي إلى تدهور سريع للعنصر.

التقصف في درجة حرارة الغرفة

مثل العديد من المواد الخزفية، فإن MoSi₂ هش جدًا في درجات الحرارة المنخفضة. وهذا يتطلب معالجة دقيقة أثناء التركيب والصيانة لمنع الصدمات الميكانيكية أو الكسر. تكتسب الليونة فقط عند درجات حرارة عالية جدًا.

مقارنة بالبدائل

تُعد عناصر كربيد السيليكون (SiC) خيارًا شائعًا آخر في صناعة الزجاج. تُعد SiC عمومًا أكثر قوة وتحملاً للضغط الميكانيكي، ولكنها عادةً ما تكون ذات درجة حرارة تشغيل قصوى أقل ويمكن أن تتقدم في العمر بمرور الوقت، مما يتطلب مراقبة وتعديلًا أكثر تكرارًا لإمداد الطاقة.

كيفية تطبيق هذا على عمليتك

يتطلب اختيار تقنية عنصر التسخين الصحيحة مواءمة نقاط قوتها المحددة مع أهداف الإنتاج الأساسية الخاصة بك.

- إذا كان تركيزك الأساسي هو المعالجة بدرجات حرارة عالية جدًا (>1600 درجة مئوية) والنقاء المطلق للمنتج: فإن MoSi₂ هو الخيار الأفضل لاستقراره وطبيعته غير الملوثة.

- إذا كان تركيزك الأساسي هو استقرار العملية وتقليل وقت التوقف عن العمل: فإن خاصية الشفاء الذاتي وعدم التقادم لـ MoSi₂ توفر طول عمر لا مثيل له وأداء يمكن التنبؤ به.

- إذا كنت تعمل في درجات حرارة منخفضة أو في بيئة ذات اهتزاز ميكانيكي عالٍ: قد يكون عنصر أكثر قوة مثل كربيد السيليكون (SiC) حلاً أكثر عملية وفعالية من حيث التكلفة.

في نهاية المطاف، يعد الاستفادة من تقنية التسخين المناسبة أمرًا أساسيًا لتحقيق الكفاءة والجودة في تصنيع الزجاج الحديث.

جدول الملخص:

| التطبيق | الفائدة الرئيسية |

|---|---|

| تسخين الفرن الأمامي | تحكم دقيق في درجة الحرارة لتوحيد لزوجة الزجاج |

| عمليات التلدين | حرارة إشعاعية موحدة لتخفيف الإجهاد والقوة |

| تطبيقات الختم | حرارة عالية ومحلية لختم المكونات الخالي من الملوثات |

حسّن تصنيع الزجاج الخاص بك باستخدام حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين MoSi₂ وأنظمة مخصصة مثل أفران الكتم، الأنابيب، الدوارة، الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص التوافق الدقيق مع احتياجاتك التجريبية الفريدة لتعزيز النقاء والكفاءة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا الارتقاء بعمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها