من وجهة نظر ميكانيكية بحتة، عناصر التسخين من كربيد السيليكون (SiC) أكثر هشاشة من عناصر ثنائي سيليسيد الموليبدينوم (MoSi2). هذه الهشاشة المتأصلة تجعل SiC أكثر عرضة للكسر والفشل عند تعرضه لإجهاد الدورات الحرارية المتكررة - عملية التسخين والتبريد.

بينما يعتبر SiC أكثر هشاشة بالفعل، فإن الاختيار بين هاتين المادتين ليس مسألة متانة بسيطة. يعتمد القرار الصحيح على مفاضلة حاسمة بين درجة حرارة التشغيل المطلوبة، وسرعة التسخين المرغوبة، وقدرة فريقك على صيانة الفرن.

الفرق الجوهري: الأداء الميكانيكي مقابل الأداء الحراري

الاختيار بين SiC و MoSi2 هو في الأساس اختيار بين نقاط قوة تشغيلية مختلفة. تتفوق كل مادة في ظروف محددة، وفهم هذه الاختلافات هو المفتاح لضمان موثوقية الفرن وكفاءته.

الهشاشة والصدمة الحرارية

تعني الهشاشة العالية لـ SiC أن لديه قدرة تحمل أقل للإجهاد الميكانيكي الناجم عن التغيرات السريعة في درجة الحرارة. يمكن أن يؤدي ذلك إلى التصدع وتقصير العمر التشغيلي، خاصة في العمليات التي تتطلب دورات متكررة.

تتمتع عناصر MoSi2 بمتانة ميكانيكية أكبر عند درجات حرارة التشغيل وتتحمل الصدمة الحرارية بشكل أفضل، مما يمنحها ميزة من حيث المتانة الخام ضد تقلبات درجات الحرارة.

أقصى درجة حرارة تشغيل

غالبًا ما يكون هذا هو العامل الأكثر أهمية في اتخاذ القرار. يمكن لعناصر MoSi2 أن تعمل عند درجات حرارة أعلى بكثير. يمكنها الوصول إلى درجات حرارة سطحية تتراوح بين 1800-1900 درجة مئوية، مما يسمح بتشغيل الفرن بشكل مستقر في نطاق 1600-1700 درجة مئوية.

تتمتع عناصر SiC بحد أقصى لدرجة حرارة السطح أقل يبلغ حوالي 1600 درجة مئوية. وهذا يترجم إلى أقصى درجة حرارة موثوقة للفرن تبلغ حوالي 1530-1540 درجة مئوية.

العمر الافتراضي والشيخوخة

تميل عناصر SiC إلى أن يكون لها عمر افتراضي أقصر، ويرجع ذلك جزئيًا إلى هشاشتها. الأهم من ذلك، أن مقاومتها الكهربائية تزداد مع تقدمها في العمر. عندما يفشل عنصر واحد، غالبًا ما يتعين عليك استبدال المجموعة بأكملها للحفاظ على الأحمال الكهربائية المتوازنة.

تدوم عناصر MoSi2 بشكل عام لفترة أطول، خاصة عند تشغيلها باستمرار فوق 1500 درجة مئوية. تكون مقاومتها أكثر استقرارًا بمرور الوقت، مما يبسط عملية الاستبدال.

فهم المقايضات

لا توجد مادة متفوقة عالميًا. ستكشف متطلبات عمليتك المحددة عن مزايا وعيوب كل منها.

سرعة SiC: الموصلية الحرارية

يتمتع SiC بموصلية حرارية أعلى. وهذا يسمح له بنقل الحرارة بكفاءة أكبر، مما يؤدي إلى أوقات تسخين أسرع للفرن. هذه ميزة رئيسية للعمليات التي تتطلب استجابة حرارية سريعة.

يعتبر MoSi2، بموصليته الحرارية المنخفضة، أكثر ملاءمة لعمليات التسخين البطيئة والأكثر تحكمًا حيث تكون درجة الحرارة القصوى هي الأولوية.

حساسية MoSi2: خطر التلوث

هذه هي نقطة الضعف الأساسية في MoSi2. هذه العناصر شديدة الحساسية للتلوث. يمكن أن تؤدي الصيانة غير السليمة للفرن أو وجود بعض المنتجات الثانوية للعملية إلى تدهور سريع وفشل مبكر.

تعتبر عناصر SiC بشكل عام أكثر تسامحًا مع التغيرات الجوية وأقل حساسية للتلوث، مما يجعلها أكثر قوة في بيئات العمليات الأقل تحكمًا.

عملية الاستبدال

عادة ما يتم توصيل عناصر SiC على التوازي. بالإضافة إلى ميلها للشيخوخة وتغيير المقاومة، فإن هذا غالبًا ما يستلزم استبدالها في مجموعات متطابقة، مما قد يزيد من تكاليف الصيانة ووقت التوقف عن العمل.

يتم توصيل عناصر MoSi2 على التوالي. بينما يمكن أن يؤدي فشل واحد إلى تعطيل دائرة التسخين، فإن مقاومتها المستقرة تجعل الاستبدال الفردي أكثر جدوى، على الرغم من أن العناصر نفسها يمكن أن تكون ذات تكلفة أولية أعلى.

اتخاذ القرار الصحيح لتطبيقك

هدف التشغيل الخاص بك هو الدليل النهائي. اختر العنصر الذي يتوافق مع أولويات عمليتك، وليس فقط بناءً على خاصية مادية واحدة.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة وطول العمر: اختر MoSi2 للعمليات التي تعمل باستمرار فوق 1540 درجة مئوية، ولكن التزم بجدول صيانة صارم لمنع التلوث.

- إذا كان تركيزك الأساسي هو دورات التسخين السريع أقل من 1500 درجة مئوية: اختر SiC لاستجابته الحرارية الممتازة وتسامحه الأكبر في الأجواء المتنوعة، ولكن خطط لعمر افتراضي أقصر واستبدالات قائمة على المجموعات.

- إذا كان تركيزك الأساسي هو الموازنة بين الأداء والصيانة: قم بتقييم عمليتك بعناية. إذا كانت درجات الحرارة على وشك (حوالي 1500-1540 درجة مئوية)، فوازن بين التسخين الأسرع لـ SiC مقابل العمر المحتمل الأطول لنظام MoSi2 الذي يتم صيانته جيدًا.

في النهاية، يعتمد الاختيار المستنير على صورة كاملة لاحتياجات عمليتك، وليس مجرد خاصية مادية واحدة.

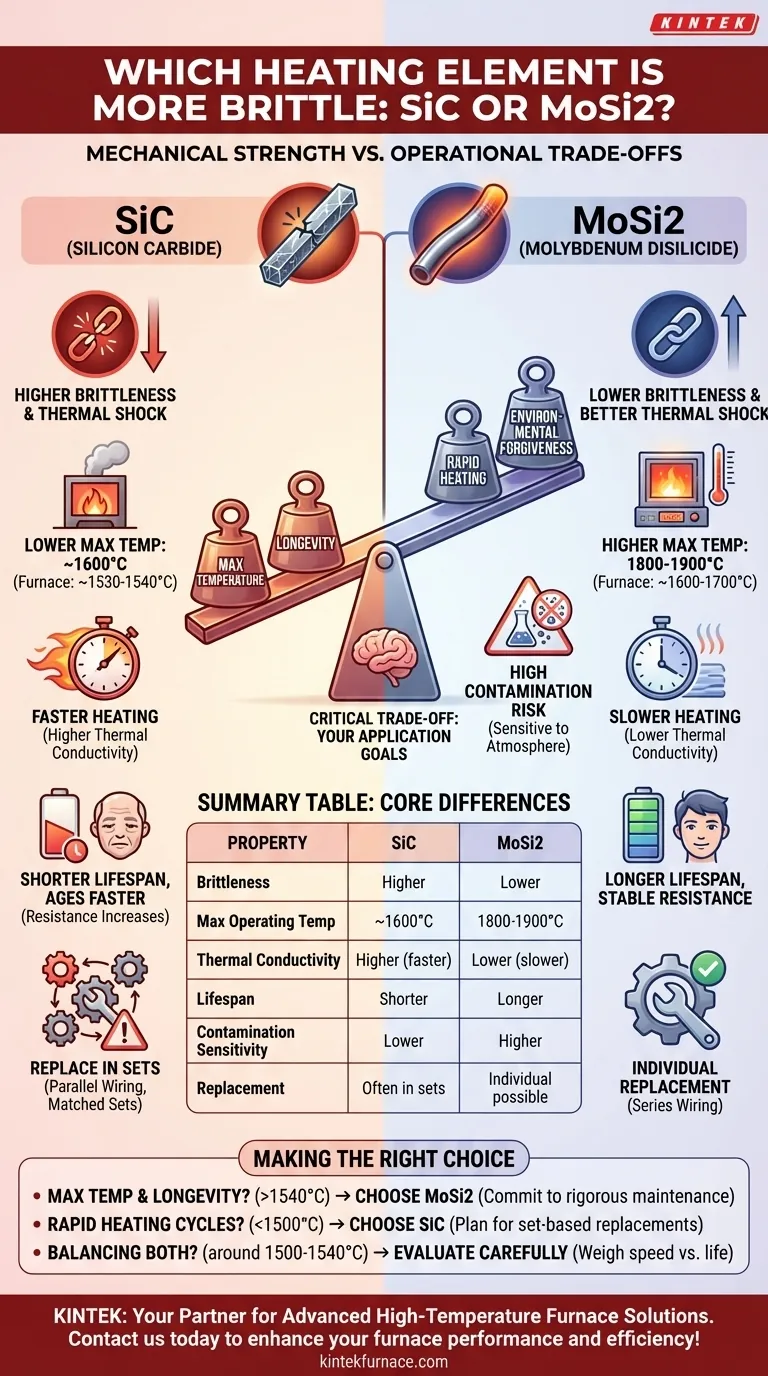

جدول الملخص:

| الخاصية | SiC | MoSi2 |

|---|---|---|

| الهشاشة | أعلى | أقل |

| أقصى درجة حرارة تشغيل | ~1600 درجة مئوية | 1800-1900 درجة مئوية |

| الموصلية الحرارية | أعلى (تسخين أسرع) | أقل (تسخين أبطأ) |

| العمر الافتراضي | أقصر | أطول |

| حساسية التلوث | أقل | أعلى |

| الاستبدال | غالبًا في مجموعات | يمكن أن يكون فرديًا |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة لأفران درجات الحرارة العالية، بما في ذلك أفران الكتم، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، نلبي بدقة متطلباتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز أداء وكفاءة فرنك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة