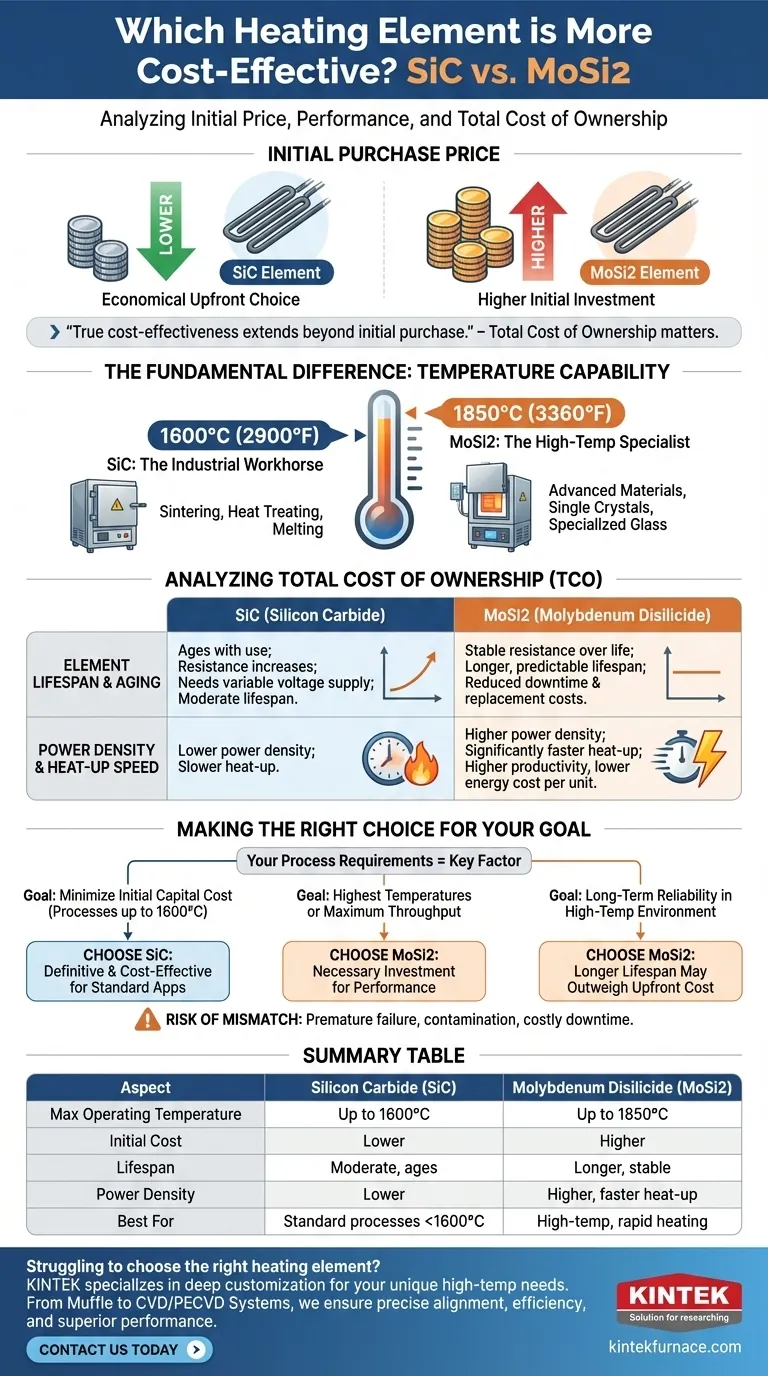

من حيث سعر الشراء الأولي، تكون عناصر التسخين المصنوعة من كربيد السيليكون (SiC) أقل تكلفة بشكل عام من عناصر ديسيليسيد الموليبدينوم (MoSi2). وهذا يجعل SiC خيارًا أكثر اقتصادية مقدمًا للعديد من تطبيقات الأفران الصناعية والمختبرية القياسية.

ومع ذلك، فإن المقياس الحقيقي للفعالية من حيث التكلفة يتجاوز الشراء الأولي. في حين أن SiC أرخص في الشراء، غالبًا ما يوفر MoSi2 تكلفة ملكية إجمالية أقل في التطبيقات التي تتطلب درجات حرارة عالية جدًا أو تسخينًا سريعًا، نظرًا لمتانته وأدائه الفائقين في ظل تلك الظروف المحددة.

الفرق الأساسي: قدرة درجة الحرارة

العامل الأكثر أهمية الذي يميز هاتين المادتين هو أقصى درجة حرارة تشغيل موصى بها لهما. هذا المتغير الوحيد هو المحرك الأساسي لكل من التكلفة وملاءمة التطبيق.

كربيد السيليكون (SiC): حصان العمل الصناعي

تعتبر عناصر SiC الخيار الافتراضي لمجموعة واسعة من عمليات التسخين. إنها قوية وموثوقة، وتعمل بشكل استثنائي في التطبيقات التي تعمل حتى حوالي 1600 درجة مئوية (2900 درجة فهرنهايت).

إن مزيجها من التكلفة المعتدلة والأداء العالي يجعلها مثالية لعمليات مثل التلبيد والمعالجة الحرارية والصهر في العديد من صناعات السيراميك والمعادن والإلكترونيات.

ديسيليسيد الموليبدينوم (MoSi2): أخصائي درجات الحرارة العالية

تم تصميم عناصر MoSi2 للبيئات الحرارية الأكثر تطلبًا. يمكنها العمل بثبات في درجات حرارة عالية جدًا، غالبًا ما تصل إلى 1850 درجة مئوية (3360 درجة فهرنهايت).

هذه القدرة تجعلها ضرورية لأبحاث المواد المتقدمة، وزراعة البلورات المفردة، وتصنيع الزجاج المتخصص حيث تتجاوز درجات الحرارة حدود SiC.

ما وراء سعر الشراء: تحليل التكلفة الإجمالية للملكية

يتطلب القرار الفعال من حيث التكلفة حقًا النظر في دورة حياة العنصر بأكملها. يمكن تبرير الاستثمار الأولي الأعلى لـ MoSi2 من خلال فوائد أدائه طويلة الأجل في التطبيق الصحيح.

عمر العنصر والتقادم

تتأثر عناصر SiC بـ "التقادم" أثناء الاستخدام، مما يعني أن مقاومتها الكهربائية تزداد تدريجيًا بمرور الوقت. يتطلب هذا مصدر طاقة بجهد متغير للتعويض، وفي النهاية، يجب استبدال العناصر.

في المقابل، تُظهر عناصر MoSi2 تغييرًا طفيفًا جدًا في المقاومة طوال عمرها التشغيلي. يمكن أن يؤدي هذا الاستقرار إلى عمر أطول وأداء أكثر قابلية للتنبؤ، مما يقلل من وقت التوقف عن العمل وتكاليف الاستبدال في العمليات عالية الطلب.

كثافة الطاقة وسرعة التسخين

يمكن لعناصر MoSi2 التعامل مع تحميل واط أعلى بكثير، أو كثافة طاقة، من SiC. وهذا يسمح لها بتسخين الفرن إلى درجة الحرارة المستهدفة بشكل أسرع بكثير.

بالنسبة للمنشآت التي تعتبر فيها إنتاجية العملية حاسمة، يمكن أن تترجم أوقات الدورة الأسرع هذه مباشرة إلى زيادة الإنتاجية وانخفاض تكلفة الطاقة لكل وحدة منتجة، مما يعوض بسرعة عن تكلفة العنصر الأولية الأعلى.

فهم المفاضلات

يعد اختيار العنصر الخاطئ أغلى خطأ يمكنك ارتكابه. إنه يؤدي إلى فشل مبكر، وتلوث العملية، وتوقف مكلف في التشغيل.

الحالة لصالح SiC

اختر SiC عندما تعمل عمليتك بشكل مريح تحت 1600 درجة مئوية ولا تتطلب دورات حرارية سريعة للغاية. إن تكلفته الرأسمالية المنخفضة وموثوقيته المثبتة تجعله الخيار الاقتصادي الواضح لغالبية تطبيقات درجات الحرارة العالية القياسية.

الحالة لصالح MoSi2

استثمر في MoSi2 فقط عندما تتطلب عمليتك ذلك. إذا كنت بحاجة إلى تجاوز الحدود الحرارية لـ SiC أو إذا كان التسخين السريع أمرًا بالغ الأهمية لإنتاجيتك، فإن الأداء الفائق والعمر الأطول لـ MoSi2 سيحقق عائدًا أفضل على الاستثمار.

خطر عدم التطابق

سيؤدي استخدام عنصر SiC في تطبيق شديد الحرارة إلى فشله بسرعة. وعلى العكس من ذلك، فإن استخدام عنصر MoSi2 الأكثر تكلفة في عملية بسيطة ذات درجة حرارة منخفضة هو نفقات رأسمالية غير ضرورية لا تقدم أي فائدة ملموسة.

اتخاذ الخيار الصحيح لهدفك

متطلبات عمليتك المحددة هي العامل الوحيد الذي يهم. العنصر "الأكثر فعالية من حيث التكلفة" هو العنصر الذي يتطابق بشكل صحيح مع المهمة.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الرأسمالية الأولية للعمليات التي تصل إلى 1600 درجة مئوية: SiC هو الخيار الحاسم والأكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات الحرارة الممكنة أو أقصى إنتاجية للعملية: فإن قدرات MoSi2 هي استثمار ضروري، وسوف يثبت أنه أكثر فعالية من حيث التكلفة من خلال أدائه الفريد.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأجل في بيئة مستمرة وعالية الحرارة: يجب عليك حساب التكلفة الإجمالية بعناية، حيث قد تفوق فترة الحياة الأطول لـ MoSi2 سعره الأولي الأعلى.

في نهاية المطاف، يتم تحقيق الفعالية الحقيقية من حيث التكلفة من خلال مطابقة قدرات عنصر التسخين بدقة مع متطلبات التشغيل المحددة لديك.

جدول الملخص:

| الجانب | كربيد السيليكون (SiC) | ديسيليسيد الموليبدينوم (MoSi2) |

|---|---|---|

| أقصى درجة حرارة تشغيل | تصل إلى 1600 درجة مئوية | تصل إلى 1850 درجة مئوية |

| التكلفة الأولية | أقل | أعلى |

| فترة الحياة | متوسطة، تتقدم في العمر بمرور الوقت | أطول، مقاومة مستقرة |

| كثافة الطاقة | أقل | أعلى، تسخين أسرع |

| الأفضل لـ | العمليات القياسية دون 1600 درجة مئوية | تطبيقات درجات الحرارة العالية والتسخين السريع |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لفرن مختبرك؟ تتخصص KINTEK في حلول درجات الحرارة العالية المتقدمة المصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نقدم مجموعة منتجات متنوعة تشمل أفران الصواني، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، نضمن توافقًا دقيقًا مع متطلباتك التجريبية، مما يعزز الكفاءة ويقلل التكاليف. لا تدع عدم تطابق المعدات تبطئك - اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عملياتك وتحقيق أداء فائق!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة