في جوهرها، الصناعات التي تعتمد على أفران القوس الكهربائي في الفراغ هي تلك التي لا يُعد فيها فشل المادة خيارًا. تُعد قطاعات الفضاء والرعاية الطبية والطاقة هي المستخدمين الرئيسيين لأن هذه التقنية قادرة بشكل فريد على إنتاج السبائك الفائقة فائقة النقاء وعالية القوة والمعادن التفاعلية المطلوبة لتطبيقاتها الأكثر تطلبًا. تُعد بيئة الفراغ ضرورية لإزالة الشوائب الجوية التي من شأنها أن تضر بالسلامة الهيكلية للمعدن، بينما يوفر القوس الحرارة الشديدة والمتحكم فيها اللازمة للصهر والتنقية.

التحدي الرئيسي في علم الفلزات عالي الأداء هو منع التلوث. تحل أفران القوس الكهربائي في الفراغ هذه المشكلة عن طريق إزالة الهواء، الذي يحتوي على غازات تفاعلية مثل الأكسجين والنيتروجين. وهذا يسمح بإنشاء معادن نقية للغاية ومتجانسة هيكليًا يستحيل إنتاجها بالطرق التقليدية.

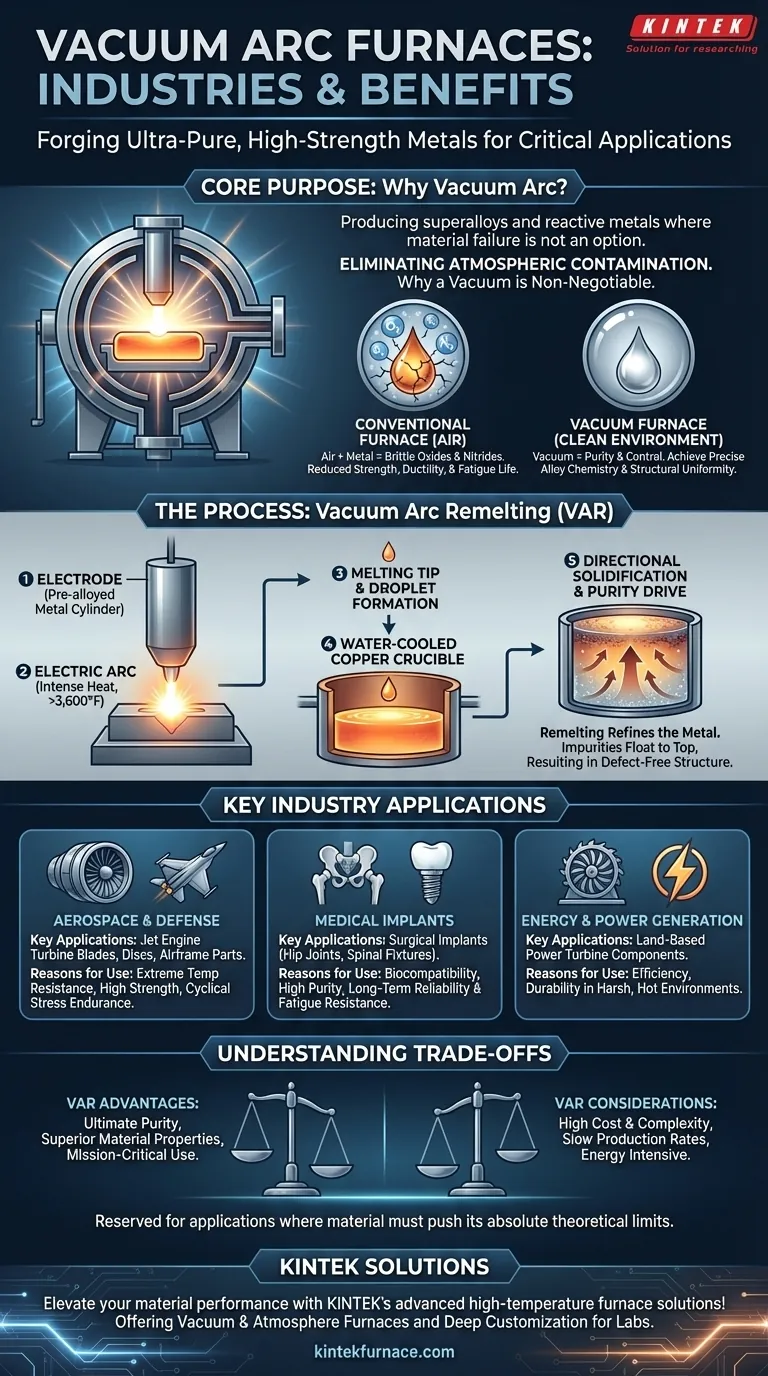

لماذا يعتبر الفراغ أمرًا غير قابل للتفاوض

إن الغلاف الجوي للفرن هو عنصر حاسم في المعدن النهائي. بالنسبة للسبائك عالية الأداء، يعد وجود الهواء تلوثًا كارثيًا.

إزالة التلوث الجوي

في درجات الحرارة القصوى المطلوبة لصهر معادن مثل التيتانيوم أو النيكل، يصبح المعدن تفاعليًا للغاية. سوف يرتبط بقوة مع الأكسجين والنيتروجين الموجودين في الهواء.

تؤدي هذه التفاعلات إلى تكوين أكاسيد ونيتريدات، وهي شوائب دقيقة وهشة داخل هيكل المعدن. تعمل هذه الشوائب كنقاط ضعف، مما يقلل بشكل كبير من قوة المادة وقابليتها للطرق وعمر التعب.

يحل فرن الفراغ هذه المشكلة عن طريق إزالة الهواء ماديًا، مما يخلق بيئة نظيفة يمكن فيها صهر المعدن النقي دون حدوث هذه التفاعلات الضارة.

تحقيق التركيب الكيميائي الدقيق للسبائك

إن إنشاء سبيكة فائقة يشبه اتباع وصفة دقيقة. تتم إضافة عناصر مثل الألومنيوم أو الكروم أو الموليبدينوم بنسب دقيقة، غالبًا ما تكون صغيرة، لتحقيق خصائص محددة.

في الفرن التقليدي، يمكن أن تُفقد عناصر السبائك الحساسة هذه بسبب الأكسدة. في الفراغ، يتمتع علماء الفلزات بتحكم كامل، مما يضمن أن التركيب الكيميائي النهائي هو بالضبط كما تم تصميمه لتحقيق أقصى قدر من الأداء.

دور القوس الكهربائي في التنقية

في حين أن الفراغ يوفر بيئة نظيفة، يوفر القوس الكهربائي وسيلة لصهر المعدن، والأهم من ذلك، لتنقيته. تُعرف هذه العملية غالبًا باسم إعادة الصهر بالقوس الكهربائي في الفراغ (VAR).

عملية إعادة الصهر (VAR)

لا تبدأ عملية VAR بالخام الخام. تبدأ بأسطوانة صلبة، مُسبقة السبيكة من المعدن، تسمى القطب الكهربائي، والتي تم إنشاؤها عادةً في فرن فراغ مختلف.

يتم تعليق هذا القطب الكهربائي داخل فرن VAR. يتم إشعال قوس كهربائي قوي بين الجزء السفلي من القطب الكهربائي وقاعدة نحاسية ضحلة مبردة بالماء. الحرارة الشديدة للقوس، التي تتجاوز غالبًا 3600 درجة فهرنهايت (2000 درجة مئوية)، تذيب طرف القطب الكهربائي بشكل تدريجي.

كيف يعزز إعادة الصهر النقاء

عندما يذوب طرف القطب الكهربائي، تسقط قطرات من المعدن السائل في البوتقة النحاسية المبردة بالماء أدناه. يبرد المعدن ويتصلب بطريقة متحكم فيها للغاية وموجهة، من الأسفل إلى الأعلى.

يعمل هذا التصلب الموجه كعملية تنقية قوية. أي شوائب غير معدنية متبقية تكون أقل كثافة ولها نقاط انصهار أقل، لذلك يتم دفعها أمام الواجهة الصلبة وتطفو إلى الأعلى.

النتيجة النهائية هي سبيكة مُعاد صهرها جديدة ذات نقاء كيميائي استثنائي وهيكل حبيبي داخلي منتظم للغاية وخالٍ من العيوب. تكون هذه السبيكة جاهزة بعد ذلك للطرق إلى مكون حاسم.

تطبيقات الصناعة الرئيسية

يأتي الطلب على المعادن المعالجة بتقنية VAR من القطاعات التي يكون فيها الأداء والموثوقية متطلبات مطلقة.

الفضاء والدفاع

هذا هو أكبر مستخدم لتقنية VAR. تُصنع المكونات مثل شفرات توربينات محركات الطائرات وأقراصها وأجزاء الهيكل الهيكلية الحرجة من سبائك التيتانيوم والسبائك الفائقة القائمة على النيكل. يجب أن تتحمل هذه المواد درجات الحرارة القصوى والإجهاد الدوري دون فشل.

الغرسات الطبية

الجسم البشري بيئة قاسية. تُصنع الغرسات الجراحية مثل مفاصل الورك وتجهيزات العمود الفقري والغرسات السنية من التيتانيوم والمعالجة بتقنية VAR والصلب المتخصص. يضمن النقاء العالي التوافق الحيوي (منع الرفض من قبل الجسم) ومقاومة التعب اللازمة لتدوم مدى الحياة.

الطاقة وتوليد الطاقة

تواجه المكونات الموجودة في توربينات توليد الطاقة الأرضية ظروفًا مماثلة لمحركات الطائرات النفاثة. تُستخدم السبائك الفائقة المعالجة بتقنية VAR للشفرات والأجزاء الأخرى في الأجزاء الأكثر سخونة من هذه التوربينات لضمان الكفاءة والموثوقية التشغيلية طويلة الأمد.

فهم المفاضلات

في حين أن عملية VAR تنتج مواد فائقة، إلا أنها ليست حلاً شاملاً. إنها تنطوي على مفاضلات كبيرة تحد من استخدامها للتطبيقات الأكثر أهمية فقط.

التكلفة العالية والتعقيد

تعتبر أفران القوس الكهربائي في الفراغ باهظة الثمن في البناء والصيانة والتشغيل. العملية كثيفة الاستهلاك للطاقة، وتضيف أنظمة الفراغ والتحكم المطلوبة تعقيدًا وتكلفة كبيرة.

معدلات إنتاج بطيئة

تُعد VAR عملية دفعات بطيئة ودقيقة ومدروسة. لا يمكنها منافسة الإنتاج العالي الحجم لمصانع الصلب التقليدية المصهورة في الهواء. تساهم هذه الإنتاجية المنخفضة في التكلفة العالية لمنتجاتها.

ليس لكل تطبيق

بالنسبة للغالبية العظمى من تطبيقات المعادن، مثل ألواح هياكل السيارات أو عوارض الفولاذ الإنشائي أو الأدوات القياسية، فإن النقاء الشديد للمعدن المعالج بتقنية VAR هو إفراط غير ضروري. تكون الطرق الأكثر فعالية من حيث التكلفة مثل الصهر في الهواء أو المعالجات الحرارية بالفراغ المنخفض كافية تمامًا.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد قرار استخدام فرن القوس الكهربائي في الفراغ بالكامل من خلال متطلبات أداء المكون النهائي.

- إذا كان تركيزك الأساسي هو النقاء المطلق للمادة وعمر التعب: فإن فرن إعادة الصهر بالقوس الكهربائي في الفراغ (VAR) هو الخيار المحدد للسبائك الفائقة والمعادن التفاعلية بالغة الأهمية حيث يكون الفشل كارثيًا.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية السائبة أو اللحام: فإن فرن الفراغ القياسي (بدون قوس) هو الأداة الصحيحة لمنع أكسدة السطح لمجموعة واسعة من الأجزاء.

- إذا كان تركيزك الأساسي هو الإنتاج الاقتصادي وعالي الحجم: بالنسبة للمواد التي يكون فيها مستوى معين من الشوائب مقبولاً، فإن فرن الصهر التقليدي في الهواء أو فرن الحث هو الحل الأكثر عملية واقتصادية.

في نهاية المطاف، تُحجز أفران القوس الكهربائي في الفراغ للتطبيقات التي يجب عليك فيها دفع مادة ما إلى حدودها النظرية المطلقة.

جدول ملخص:

| الصناعة | التطبيقات الرئيسية | أسباب الاستخدام |

|---|---|---|

| الفضاء | شفرات توربينات محركات الطائرات، الأجزاء الهيكلية | مقاومة درجات الحرارة القصوى، قوة عالية، عمر التعب |

| الرعاية الطبية | الغرسات الجراحية (مثل مفاصل الورك، تجهيزات العمود الفقري) | التوافق الحيوي، النقاء، الموثوقية طويلة الأمد |

| الطاقة | مكونات توربينات توليد الطاقة | الكفاءة، المتانة في الظروف القاسية |

ارتقِ بأداء المواد لديك مع حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة معدات متطورة مثل أفران الفراغ والغلاف الجوي وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز تطبيقات الفضاء أو الرعاية الطبية أو الطاقة لديك باستخدام معادن فائقة النقاء وعالية القوة.

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء