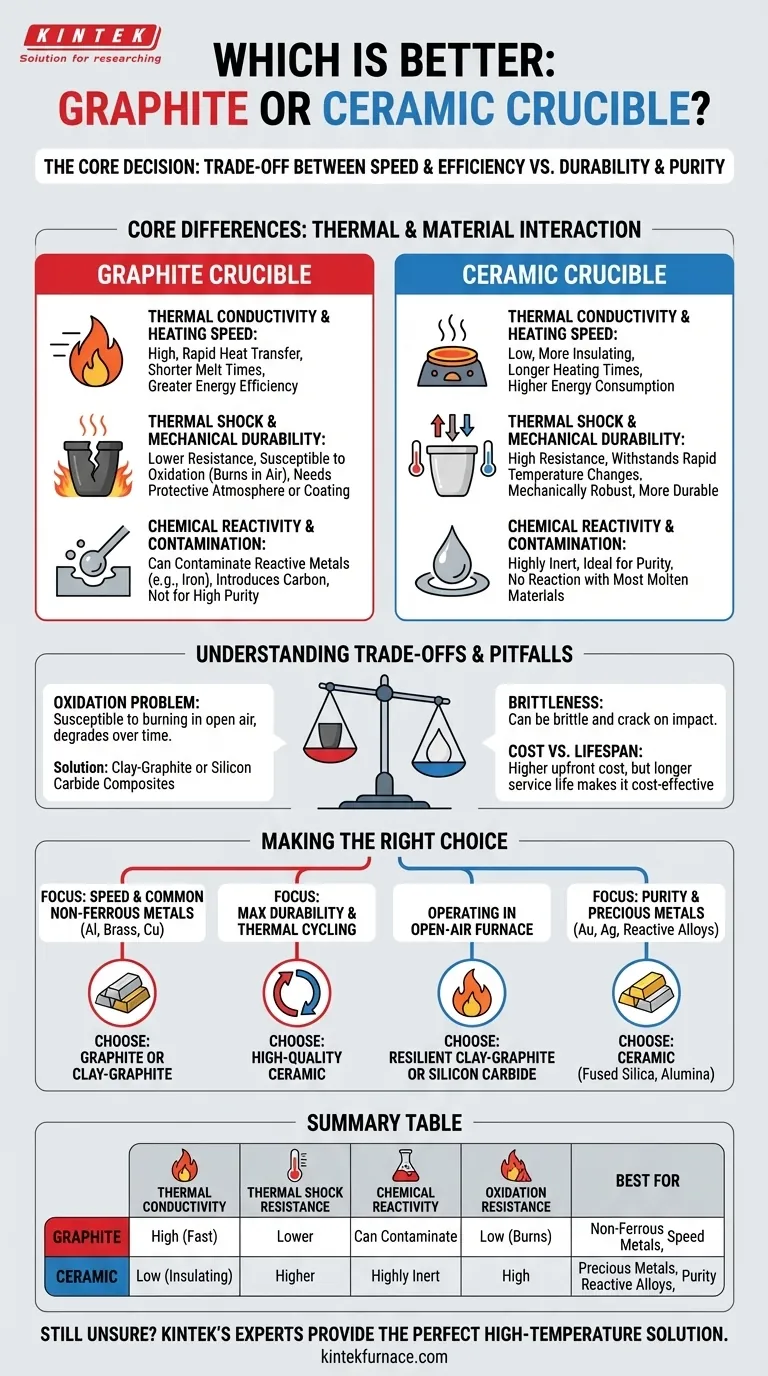

الاختيار بين بوتقة الجرافيت والسيراميك لا يتعلق بمن هو الأفضل عالميًا، بل بمن هو الأداة المناسبة لمهمتك المحددة. بينما توفر بوتقات السيراميك متانة فائقة ومقاومة للصدمات الحرارية، توفر بوتقات الجرافيت تسخينًا أسرع بكثير نظرًا لموصليتها الحرارية الممتازة. يعتمد الخيار الأفضل كليًا على المادة التي تقوم بصهرها، وحاجتك إلى النقاء، وطريقة التسخين الخاصة بك.

يعتمد القرار الأساسي على مفاضلة جوهرية: يوفر الجرافيت السرعة والكفاءة الحرارية، بينما يوفر السيراميك المتانة، والخمول الكيميائي، ومقاومة التلوث للتطبيقات الحساسة.

الاختلافات الأساسية: الخصائص الحرارية وتفاعل المواد

لاختيار البوتقة الصحيحة، يجب عليك أولاً فهم كيفية تصرف كل مادة تحت الحرارة الشديدة والإجهاد الكيميائي.

الموصلية الحرارية وسرعة التسخين

يتمتع الجرافيت بموصلية حرارية عالية بشكل استثنائي. وهذا يعني أنه ينقل الحرارة من فرنك إلى المعدن بداخله بسرعة وبشكل متساوٍ للغاية.

تترجم هذه النقل السريع للحرارة إلى أوقات ذوبان أقصر وكفاءة أكبر في استخدام الطاقة، وهو ما يمثل ميزة كبيرة لبيئات الإنتاج.

في المقابل، تعتبر السيراميك أكثر عزلًا. تستغرق وقتًا أطول للتسخين، مما قد يعني أوقات تشغيل أطول للفرن واستهلاكًا أعلى للطاقة.

الصدمة الحرارية والمتانة الميكانيكية

تم تصميم مواد السيراميك لتكون مقاومة للغاية لـ الصدمة الحرارية. يمكنها تحمل التغيرات السريعة من الساخن إلى البارد بشكل أفضل دون تشقق.

كما ذكرنا، تميل السيراميك أيضًا إلى أن تكون أكثر قوة ميكانيكيًا، مما يجعلها أقل عرضة للتلف الناتج عن المناولة. يمكن أن تؤدي هذه المتانة إلى عمر خدمة أطول في ظل الظروف المناسبة.

التفاعل الكيميائي والتلوث

هذا تمييز حاسم. السيراميك بشكل عام خامل كيميائيًا للغاية. لا تتفاعل بسهولة مع معظم المواد المنصهرة، مما يجعلها الخيار المثالي عندما يكون نقاء الذوبان هو الأولوية القصوى. هذا ضروري للمعادن الثمينة، وعينات المختبر، والسبائك التفاعلية.

الجرافيت قائم على الكربون ويمكن أن يتفاعل مع أو يذوب في بعض المعادن المنصهرة، وخاصة المعادن الحديدية مثل الحديد والصلب. هذا يدخل الكربون إلى ذوبانك، والذي يمكن أن يكون شكلاً من أشكال التلوث الذي يغير خصائص المنتج النهائي. ومع ذلك، بالنسبة للعديد من المعادن غير الحديدية مثل الألومنيوم والنحاس الأصفر، هذا ليس مشكلة.

فهم المقايضات والمزالق

كل اختيار للمادة يأتي مع تنازلات. إن إدراك العيوب المحتملة لكل نوع من البوتقات هو مفتاح لتجنب الفشل المكلف.

مشكلة الأكسدة مع الجرافيت

الضعف الأساسي لبوتقة الجرافيت النقي هو قابليتها لـ الأكسدة. عند تسخينها في وجود الأكسجين (أي في فرن قياسي يتنفس الهواء)، سيحترق الجرافيت بمرور الوقت.

تؤدي هذه الأكسدة إلى تدهور البوتقة، وترقيق جدرانها وتقصير عمرها الافتراضي. بينما يمكن أن تبطئ الطلاءات الواقية هذه العملية، إلا أنها تظل عاملاً مهمًا، خاصة للهواة الذين يستخدمون أفران الهواء الطلق. بوتقات الطين والجرافيت وكربيد السيليكون هي مركبات شائعة توازن بين موصلية الجرافيت ومقاومة أفضل للأكسدة.

هشاشة السيراميك

على الرغم من قوتها ضد الصدمات الحرارية، يمكن أن تكون بعض بوتقات السيراميك هشة وقد تتشقق أو تتحطم إذا سقطت أو تعرضت لصدمة جسدية حادة. يجب دائمًا توخي الحذر عند المناولة.

التكلفة مقابل العمر الافتراضي

غالبًا ما يكون لبوتقات الجرافيت سعر شراء أولي أقل. ومع ذلك، فإن عمرها الافتراضي الأقصر بسبب الأكسدة يمكن أن يجعلها أكثر تكلفة على المدى الطويل إذا كنت بحاجة إلى استبدالها بشكل متكرر.

قد يكون لبوتقات السيراميك تكلفة أولية أعلى، ولكن متانتها ومقاومتها للهجوم الكيميائي والأكسدة يمكن أن تؤدي إلى تكلفة ملكية إجمالية أقل على مدى العديد من الاستخدامات.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هدفك المحدد لتوجيه قرارك. لا توجد بوتقة "أفضل" واحدة، بل الأفضل للمهمة المطروحة.

- إذا كان تركيزك الأساسي هو السرعة وصهر المعادن غير الحديدية الشائعة (مثل الألومنيوم، النحاس الأصفر، أو النحاس): اختر بوتقة جرافيت أو طين-جرافيت لكفاءتها الحرارية الفائقة.

- إذا كان تركيزك الأساسي هو النقاء وصهر المعادن الثمينة (الذهب، الفضة) أو السبائك التفاعلية: اختر بوتقة سيراميك (مثل السيليكا المنصهرة أو الألومينا) لمنع أي تلوث لذوبانك.

- إذا كان تركيزك الأساسي هو أقصى متانة ومقاومة للدورات الحرارية: اختر بوتقة سيراميك عالية الجودة، حيث تم تصميمها لتحمل التسخين والتبريد المتكرر.

- إذا كنت تعمل في فرن مفتوح دون جو وقائي: كن على دراية بأكسدة الجرافيت وفكر في بوتقة مركبة من الطين والجرافيت أو كربيد السيليكون أكثر مرونة.

من خلال مطابقة الخصائص المتأصلة للبوتقة مع مادتك وعمليتك، فإنك تضمن ذوبانًا أكثر أمانًا وفعالية ونجاحًا.

جدول الملخص:

| الميزة | بوتقة الجرافيت | بوتقة السيراميك |

|---|---|---|

| الموصلية الحرارية | عالية (تسخين سريع) | منخفضة (عازلة) |

| مقاومة الصدمات الحرارية | أقل | أعلى |

| التفاعل الكيميائي | يمكن أن يلوث المعادن التفاعلية (مثل الحديد) | خامل للغاية، مثالي للنقاء |

| مقاومة الأكسدة | منخفضة (يحترق في الهواء) | عالية |

| الأفضل لـ | المعادن غير الحديدية (الألومنيوم، النحاس الأصفر)، السرعة | المعادن الثمينة، السبائك التفاعلية، النقاء |

ما زلت غير متأكد أي بوتقة مناسبة لمختبرك؟ يستفيد خبراء KINTEK من البحث والتطوير العميق والتصنيع الداخلي لتقديم الحل الأمثل لدرجات الحرارة العالية. سواء كنت بحاجة إلى سرعة بوتقة الجرافيت أو نقاء بوتقة السيراميك، فإن أنظمة الأفران المخصصة لدينا (بما في ذلك Muffle، Tube، Vacuum، و CVD/PECVD) مصممة لتلبية متطلباتك التجريبية الدقيقة. اتصل بنا اليوم للحصول على استشارة شخصية لتعزيز كفاءة ونتائج ذوبانك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري