يُملى تصميم الفرن الدوار بشكل أساسي من خلال المادة التي سيعالجها. أكثر من أي عامل آخر، تحدد الخصائص الفيزيائية والحرارية والكيميائية للمادة أبعاد الفرن، ومتطلبات الطاقة، ومواد البناء، والأنظمة المساعدة. يعد فهم هذه الخصائص الخطوة الأولى الحاسمة في تحديد مواصفات الفرن الذي يتسم بالكفاءة والموثوقية.

الفرن الدوار ليس قطعة معدات عامة؛ إنه حل مصمم خصيصًا. التصميم النهائي هو ترجمة مباشرة لخصائص المادة إلى مواصفات ميكانيكية وحرارية، حيث يمكن أن يؤدي إغفال خاصية واحدة إلى عدم كفاءة تشغيلية كبيرة أو فشل تام.

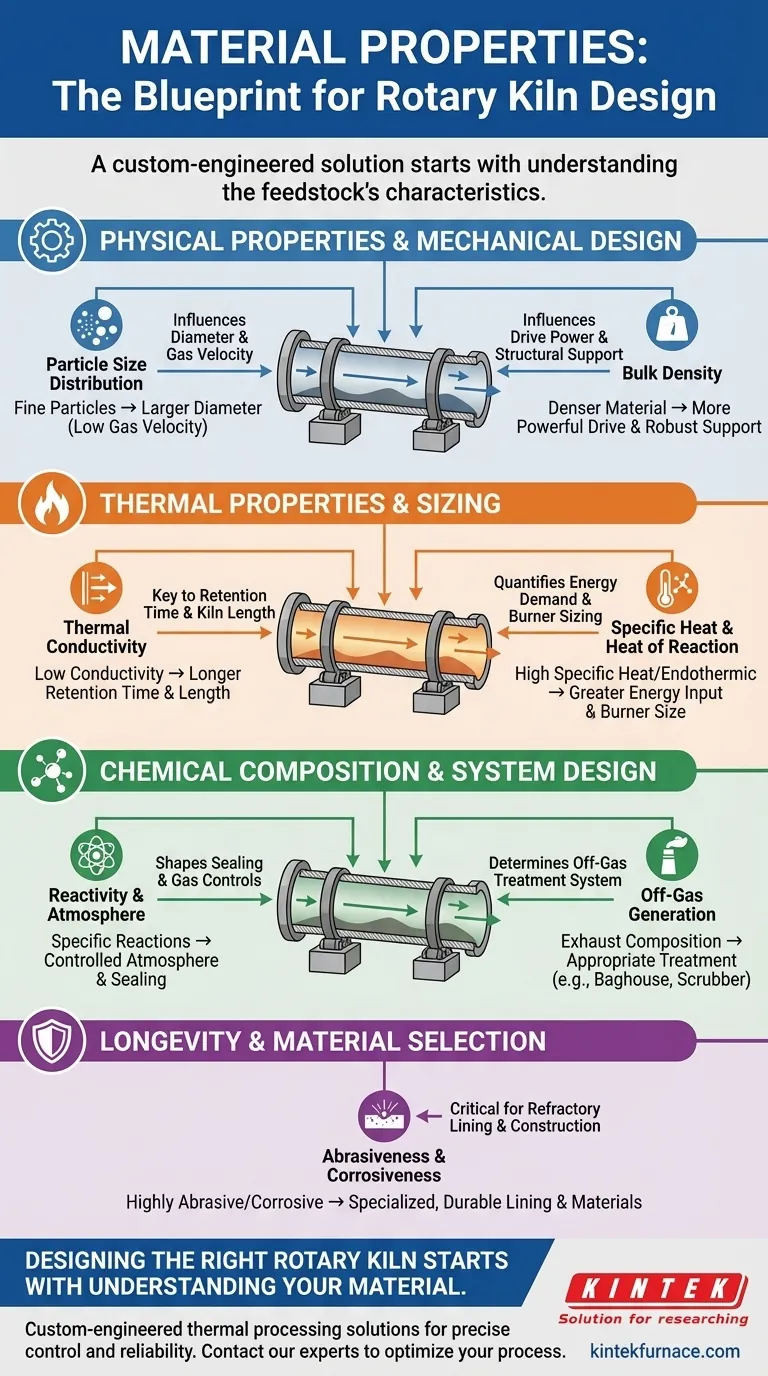

كيف تحدد الخصائص الفيزيائية التصميم الميكانيكي

الهيكل الميكانيكي للفرن - حجمه وقوته ونظام دعمه - هو استجابة مباشرة للطبيعة الفيزيائية للمادة الخام.

توزيع حجم الجسيمات وتأثيره على القطر

يؤثر حجم جسيمات المادة بشكل مباشر على قطر الفرن المطلوب. المواد الدقيقة يتم حملها بسهولة، مما يعني أنها يمكن أن تُطرد من الفرن بتدفق غاز العملية.

لمنع فقدان هذه المادة، يجب الحفاظ على سرعة الغاز منخفضة. تتطلب سرعة غاز أقل لمعدل تدفق حجمي معين قطر فرن أكبر.

على العكس من ذلك، يمكن للكرات الأكبر أو المواد المتكتلة تحمل سرعات غاز أعلى، مما يسمح بقطر فرن أصغر نسبيًا، مما يمكن أن يقلل من تكاليف رأس المال.

الكثافة الظاهرية وتأثيرها على الطاقة

الكثافة الظاهرية للمادة هي كتلتها لكل وحدة حجم. المادة الأكثر كثافة أثقل، مما يضع عبئًا أكبر على النظام بأكمله.

يتطلب هذا الوزن المتزايد نظام دفع أقوى وأكثر قوة (محرك وعلبة تروس) لتوفير عزم الدوران اللازم للدوران. كما يتطلب هياكل دعم أقوى، بما في ذلك الإطارات والبكرات التي يرتكز عليها غلاف الفرن.

الدور المهيمن للخصائص الحرارية في تحديد الحجم

كيفية امتصاص المادة للحرارة ونقلها هي على الأرجح العامل الأكثر أهمية في تحديد التصميم الحراري للفرن وطوله الإجمالي.

الموصلية الحرارية: المفتاح لنقل الحرارة

تقيس الموصلية الحرارية مدى سهولة انتقال الحرارة عبر المادة. مادة ذات موصلية عالية تسخن بشكل متساوٍ وسريع، مما يمكن أن يسمح بوقت احتجاز أقصر وبالتالي فرن أقصر.

المواد ذات الموصلية الحرارية المنخفضة عازلة. تسخن ببطء ويمكن أن تتطور فيها نوى باردة، مما يتطلب وقت احتجاز أطول بكثير لتحقيق درجة الحرارة المستهدفة في جميع أنحاء طبقة المادة. قد يتطلب ذلك فرنًا أطول، أو دورانًا أبطأ، أو تركيب سدود داخلية أو مشتتات للطبقة لتحسين الخلط.

الحرارة النوعية: قياس الطلب على الطاقة

الحرارة النوعية هي كمية الطاقة اللازمة لرفع درجة حرارة المادة. قيمة حرارة نوعية عالية تعني أن المادة تقاوم التسخين.

يتطلب هذا مدخلات طاقة أكبر من الموقد أو وقت تعرض أطول لمصدر الحرارة. يؤثر هذا بشكل مباشر على حجم الموقد والطول المطلوب للفرن لضمان وصول المادة إلى درجة حرارتها المستهدفة.

حرارة التفاعل: حساب التغيرات الكيميائية

تتضمن العديد من عمليات الأفران تفاعلات كيميائية تستهلك الطاقة (ماصة للحرارة) أو تطلقها (طاردة للحرارة).

يجب أخذ حرارة التفاعل هذه في الاعتبار في ميزان الطاقة الإجمالي للفرن. تضيف العملية الماصة للحرارة إلى الطلب على الحرارة، بينما يمكن للعملية الطاردة للحرارة أن تقللها، مما يؤثر على مواصفات الموقد ومنطق التحكم في درجة الحرارة.

لماذا يشكل التركيب الكيميائي النظام بأكمله

يؤثر التركيب الكيميائي للمادة ليس فقط على العملية الأساسية ولكن أيضًا على أنظمة الدعم والسلامة الحرجة المحيطة بالفرن.

التفاعلية والتحكم في الجو

يعد فهم التركيب الكيميائي للمادة أمرًا بالغ الأهمية للسلامة والتحكم في العملية. يمكن لبعض المواد أن تحترق عند درجات حرارة عالية، مما يطلق طاقة زائدة يجب تصميم الفرن والمواد العازلة لتحملها.

تتطلب التفاعلات الأخرى جوًا كيميائيًا محددًا، مثل جو خالٍ من الأكسجين أو غني بثاني أكسيد الكربون. هذا يحدد تصميم نظام الختم وضوابط غاز العملية للفرن.

توليد ومعالجة الغازات العادمة

ستولد التفاعلات الكيميائية داخل الفرن غازات عادمة. يتم تحديد تركيبة هذه الغازات بالكامل من خلال التركيب الكيميائي للمادة الخام.

يعد معرفة الغازات التي سيتم إنتاجها أمرًا ضروريًا لتصميم نظام معالجة الغازات العادمة المناسب (مثل أكياس الترشيح، أو أجهزة الغسل، أو المؤكسدات الحرارية) لتلبية اللوائح البيئية وضمان التشغيل الآمن.

فهم المفاضلات

من الضروري التمييز بين الخصائص التي تؤثر على حجم الفرن وتلك التي تؤثر على عمره واختيار المواد.

التآكل والتآكل: حماية غلاف الفرن

لا يؤثر تآكل المادة أو تآكلها بشكل مباشر على قطر الفرن أو طوله. ومع ذلك، فإن تجاهل هذه الخصائص يؤدي إلى فشل سريع للمعدات.

هذه الخصائص حاسمة لاختيار مواد البناء، وخاصة البطانة العازلة. تتطلب مادة شديدة التآكل أو التآكل بطانة متخصصة ومتينة لحماية الغلاف الفولاذي من التآكل المبكر والهجوم الكيميائي.

التفاعل بين الخصائص

لا توجد خاصية واحدة تعمل بمعزل عن غيرها. مادة ذات موصلية حرارية منخفضة وهي أيضًا مسحوق دقيق للغاية تمثل تحديًا تصميميًا معقدًا. تتطلب وقت احتجاز طويل (مما يشير إلى فرن طويل وبطيء) ولكن أيضًا سرعة غاز منخفضة (مما يشير إلى قطر كبير)، مما يجبر المهندسين على إيجاد حل متوازن وغالبًا ما يكون مخصصًا.

اتخاذ خيارات التصميم الصحيحة لمادتك

الملف الشخصي الكامل لمادتك يحدد تكوين الفرن الأمثل.

- إذا كان تركيزك الأساسي هو معالجة المساحيق الدقيقة ذات الموصلية المنخفضة: ستحتاج إلى فرن بقطر أكبر لإدارة سرعة الغاز وطول أطول أو دوران أبطأ لضمان نقل الحرارة الكافي.

- إذا كان تركيزك الأساسي هو معالجة الكرات الكثيفة وعالية الموصلية: قد يكون الفرن بقطر أصغر وربما أقصر كافيًا، ولكن يجب تصميم نظام الدفع وهيكل الدعم بشكل قوي للحمل العالي.

- إذا كان تركيزك الأساسي هو عملية تتضمن تفاعلات كيميائية كبيرة: يجب أن يعطي تصميمك الأولوية للتحكم الدقيق في الجو، ومادة عازلة متينة، ونظام شامل لمعالجة الغازات العادمة، مع تأثر الحجم الحراري بشكل كبير بحرارة التفاعل.

تحليل المواد الشامل ليس خطوة اختيارية؛ إنه المخطط الأساسي لتصميم فرن دوار ناجح وفعال.

جدول الملخص:

| خاصية المادة | التأثير الأساسي على تصميم الفرن |

|---|---|

| حجم الجسيم | قطر الفرن وسرعة الغاز |

| الكثافة الظاهرية | طاقة الدفع والدعم الهيكلي |

| الموصلية الحرارية | وقت الاحتجاز وطول الفرن |

| الحرارة النوعية | حجم الموقد والطلب على الطاقة |

| التآكل/التآكل | البطانة العازلة واختيار المواد |

يبدأ تصميم الفرن الدوار الصحيح بفهم مادتك.

في KINTEK، نحن متخصصون في حلول المعالجة الحرارية المصممة خصيصًا. يستخدم فريق الخبراء لدينا تحليلًا مفصلاً للمواد لتصميم أفران توفر تحكمًا دقيقًا في درجة الحرارة، وإنتاجية مثالية، وموثوقية طويلة الأمد - مما يضمن أن تكون عمليتك فعالة من حيث التكلفة.

هل أنت مستعد لتحسين المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة متطلبات المواد والتطبيق الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد